人工神经网络预测管道冲蚀速率研究进展

2020-04-01王雨墨李彦博李晓平艾迪辉昝林峰王维嘉王孟欣宫敬

王雨墨,李彦博,李晓平*,艾迪辉,昝林峰,王维嘉,王孟欣,宫敬

1 中国石油大学(北京)油气管道输送安全国家工程实验室/城市油气输配技术北京市重点实验室,北京 102249 2 中国石油工程建设有限公司西南分公司,成都 610017*通信作者, lxpmpf@cup.edu.cn

0 引言

冲蚀是指高速流动中的流体所含的固体颗粒冲击壁面,造成壁面损伤的现象。油气田生产过程中,经常存在高压力、高流速的含固流体,这类流体流经集输管线时容易发生冲蚀,给管道壁面造成严重损害,尤其对于弯管等流向改变的部件,冲蚀现象容易造成其壁面减薄,甚至击穿,给油气田集输生产安全带来很大挑战。特别是在页岩气集输管道中[1],冲蚀现象比较普遍。为了防止管道泄露,生产现场需要根据冲击减薄的速率,考虑管道剩余的承压能力,及时更换部件,这会造成经济上的损失与生产效率的下降。更严重的是,冲蚀现象给管道与集输系统的完整性管理带来潜在威胁。弯头等受到冲蚀,容易击穿泄露,造成安全事故。因此,对于冲蚀现象的规律及冲蚀速率的预测,近年来受到了国内外学者的持续关注与广泛研究。

目前国内外对管道冲蚀现象的研究主要采取三种研究方法:一是模型研究,二是实验研究,三是数值模拟。

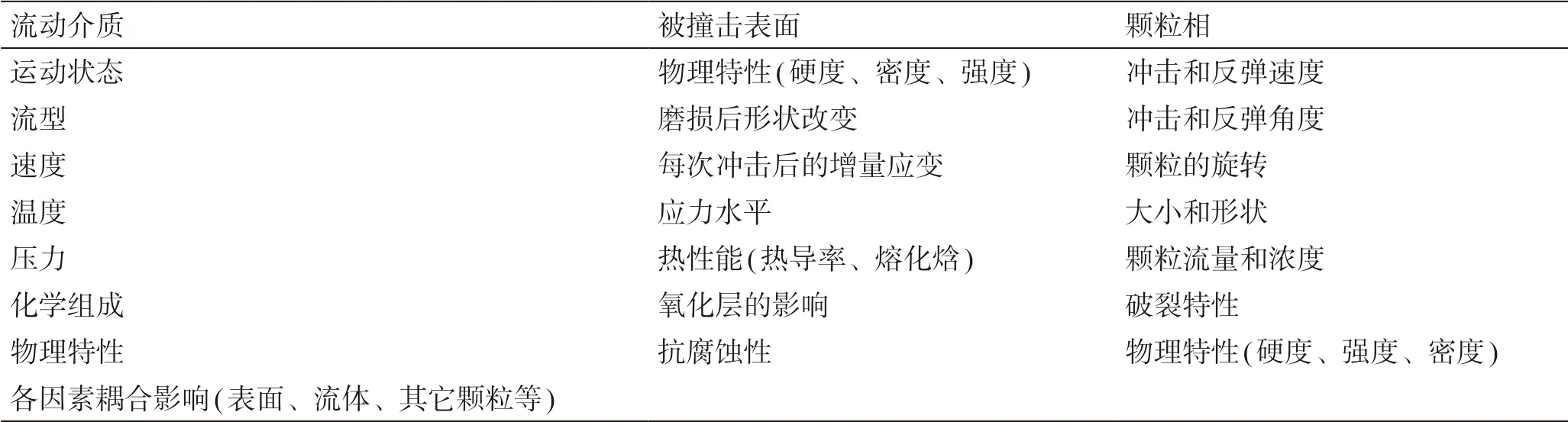

模型研究是指,基于流体和颗粒的运动方程,推导冲蚀速率受各个因素影响的机理。结合理论模型与经验模型,得到冲蚀速率的预测结果,以及临界流速与生产实际因素之间的关系。模型研究方法针对冲蚀现象的本质规律进行探索,得出了一系列的经典的预测手段。然而,由于管道中的冲蚀是在复杂流体环境中多相运动产生的,同时受流动介质、被撞击壁面、颗粒相的性质影响,因此描述这一现象需要考虑的因素很多。例如颗粒冲击速度、角度、材料性质,被撞击表面的物理特性,管道内的流动状态,等等。随着研究情境逐渐复杂,需要引用的参数增多,每增加一个考虑因素就需要修正或者补充已有的模型,先前提出的模型也逐渐失去精度,因此导致模型愈发复杂。据初步总结,文献中明确报道的冲蚀现象影响因素多于20种(总结于表1中)。因此,仅通过模型研究确定实际管道的冲蚀速率不现实。美国石油协会(API)在1975年发布的API RP 14E规范中,给出了临界冲蚀流速的简明计算公式,但仅仅针对无砂及非腐蚀工况,公式适用性较为有限[2]。

实验研究一般针对特定的几何结构,如弯头、阀门、小型环道等,搭建能够产生携砂流体的实验平台,控制流速与含固率,通过失重法、表面轮廓法等方法确定壁面损失的速率,结合SEM等观察方法确定冲蚀导致的金属表面微观形变,分析与验证机理研究得到的观点。实验研究一般能够得到一定条件下较为可靠的冲蚀速率,然而由于一般采用控制单一变量或几个变量的方法,不能满足工程中复杂多变的环境参数要求。在不能确定环境条件时多采用理想化方法控制参数。实验得到的结果普适性往往受到限制,一般不易推广到其它系统。为了给其他研究者提供足够参考,一般将实验方法与其它研究方法相结合,得到适用范围较广的规律[3]。

表1 管道冲蚀磨损影响因素Table 1 The factors influencing pipeline erosion

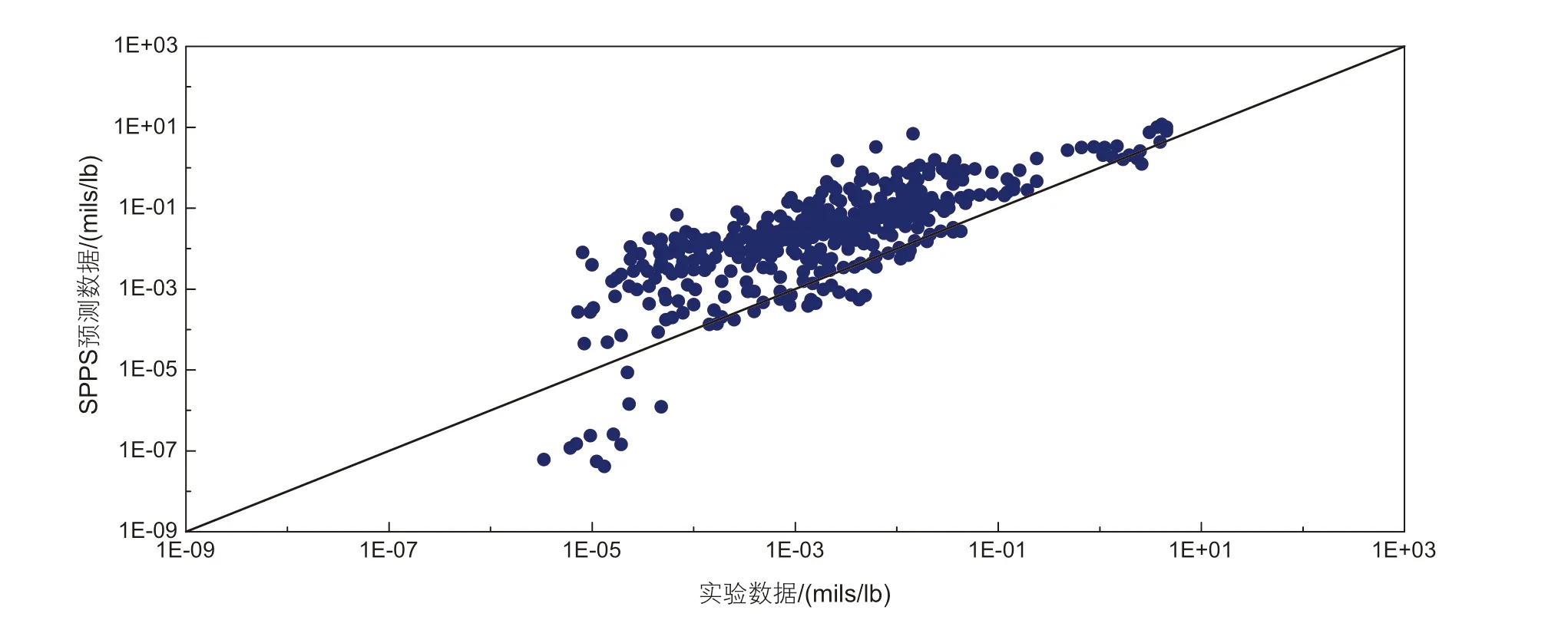

数值模拟研究指采用计算流体动力学(CFD)或者离散元(DEM)等方法,采用湍流模型描述流体,对离散相颗粒轨迹进行追踪,进而对离散相和流体的作用进行耦合,将颗粒冲击强度与冲蚀损伤联系起来,以计算冲蚀损伤分布与速率。管道冲蚀的数值模拟研究一般采用Fluent、CFX、SPPS等商业软件进行,经过多年的研究得到了一系列可用的分布与规律。但是数值模拟研究的预测准确性参差不齐,主要是因为要调整的设置过多,不同设置之间难以对比。且商业软件算法中的“黑箱”部分含有部分过于简单的假设,其环境设置大多理想化,较难匹配现场生产中的实际情况。曾有文献总结了采用SPPS软件计算的600余个实例,将模拟结果与实验结果进行对比,发现误差普遍在1~2个数量级左右[4]。

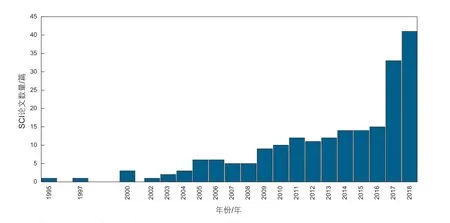

鉴于目前研究方法存在的不足之处,为了更准确预测冲蚀速率与最大允许流速,近年来出现了采用数据驱动手段对管道冲蚀速率进行研究的新的尝试,为精确预测管道减薄程度,保障生产安全提供了新的思路。随着计算机硬件系统和计算能力的不断进步,这一方向目前发展十分迅速,尤其是2017年以后进入快速发展阶段(图2)。未来随着人工神经网络技术的进一步推广,预期该研究方向将快速发展,并且占据更加重要的地位。目前,国内尚缺乏关于采用人工神经网络方法进行油气管道冲蚀研究的系统介绍与总结。本文从几个方面对该方向目前的研究进展进行综述,以供有兴趣的研究人员、工程技术人员参考。

图1 采用SPPS软件模拟计算所得冲蚀速率(y轴)与实验所得冲蚀速率(x轴)对比总结,每个数据点代表一个实验与预测值的对比[4]Fig. 1 SPPS simulated results (y-axis) vs. experimental results (x-axis). Each data point represents a pair of experimental and simulation comparison[4]

图2 近年来国际SCI期刊发表的采用人工智能方法研究冲蚀速率的论文数量Fig. 2 Number of SCI indexed journal articles studying erosive wear with AI methods

1 理论回顾

1.1 管道冲蚀预测机理研究简要回顾

目前普遍认为,材料冲蚀分为塑性冲蚀和脆性冲蚀两种情况。研究塑性材料冲蚀的主要理论有切削理论、锻造挤压理论和变形理论。切削理论是指,在冲蚀过程中,颗粒不断与材料表面进行摩擦,从而造成材料表面的磨损[5]。切削理论非常适用于塑性材料小冲角、多角形磨粒的冲蚀磨损。锻造挤压理论指冲蚀过程中靶材表面会在颗粒不断地冲击下产生凹坑和突起的唇片,在反复的冲击和变形作用下,这些唇片从材料表面脱落,产生磨损[6]。变形理论[7-8]认为材料失效包括切削磨损和变形磨损,在材料被切削磨损的基础上,由于颗粒反复冲击同一位置,导致该位置材料变形,形成“挤压唇”,从而失效。对于脆性材料的冲蚀,如陶瓷、玻璃等,颗粒的撞击会造成材料表面的局部开裂,随着不断地撞击,最终产生材料破坏、脱落等问题[9]。

实验研究方法指基于现场实际工况在实验室搭建模拟装置进行实验,可以有效地获得材料冲蚀磨损的性能参数。应用较多的实验装置主要有旋转电极式试验机、射流式冲刷腐蚀试验机、管流式冲刷腐蚀试验机、Coriolis 冲蚀试验机等[10]。目前冲蚀磨损的研究多是讨论单一因素或基于控制变量法的多参数作用对冲蚀磨损结果的影响。Ronald E. Vieira等[11]对气—液—砂流动条件下弯管冲蚀进行了研究,并使用双元件超声波传感器测量弯管上不同位置的壁厚损失。结果表明,水平弯管的冲蚀行为随流型的变化而变化,垂直水平弯管冲蚀比水平水平弯管严重的多,不同参数对冲蚀速率有不同影响。赵彦琳等[12]研究了含沙射流对316不锈钢的冲蚀行为。结果表明,冲击角度为90°时冲蚀掉的质量最大,60°时冲蚀的质量最小;冲击角较大时,颗粒对材料的破坏以正碰为主,冲击角较小时,颗粒对材料的破坏是犁削作用。胡瑾秋等[13]基于正交试验设计方法研究了多种因素与管线冲蚀磨损之间的关系,得出了各因素的影响力排序。Quamrul H.Mazumder等[14]提出了一种预测多相流中弯管冲蚀的机械模型,并将此模型预测得到的冲蚀率与文献中的实验数据进行对比。结果表明,此机械模型预测得到的冲蚀率与文献中不同流态和不同流速范围下的实验数据相吻合。Mazdak Parsi等[4]系统综述了不同参数对固体颗粒冲蚀的影响,全面回顾了冲蚀预测模型,并将模型与实验和现场数据的对比评估进行总结,是目前比较全面的总结冲蚀理论的综述性成果。

1.2 人工神经网络方法简介

人工神经网络(ANN)是对生物的神经元网络进行模拟,根据已知的一系列训练集,利用黑箱式学习方法的一种高效的数据处理和预测方法,具有效率高、联想记忆、预测效果好等优点。随着机器学习理论的发展,人工神经网络成为了一种热门的机器学习方法。该网络可以找出变量间不便用公式表达的、非线性的问题的关系,基于训练集中得出的关系,来预测其他条件下可能出现的结果。人工神经网络由三层,即输入层、隐藏层、输出层组成。输入层用于接受大量非线性的输入数据。输入的数据称为输入向量。输出层用于将隐藏层的数据在神经元之间传输、分析、权衡、比较,经过比较计算后得到输出结果。这个结果称为输出向量,可以用来对模型的趋势进行预测。隐藏层由众多的神经元组成,连接输入层与输出层,具有复杂的结构。每个神经元连接都有一个权重因子,它决定了连接的强度,从而决定了该连接对后续网络和输出结果的贡献。隐藏层的节点或神经元的个数可以自由确定,一般神经元数目越多会使整个网络的非线性程度越高,神经网络的强健性越显著,同时也增加了整个网络的复杂度。

为了达到精准预测和联想记忆的作用,通常使用一部分数据,对神经网络进行训练,此数据集称为训练集。训练的目的是使神经网络掌握目标模型规律,一般通过输入信息,或是自身响应调节神经元之间权重因子的值来实现。除此之外,经过训练后的神经网络需要使用一定量的目标数据对预测数据进行比对,对两者之间的误差进行修正,此集合称为校准集。最后利用已知数据与实验数据进行误差分析。

人工神经网络等人工智能方法已大量应用于集输系统优化等方面,并取得了一定的效果[15],其在管道冲蚀预测上亦有很大的应用空间。因为人工神经网络可以集合各个经验公式的优势,探索因素之间的非线性关系与隐藏关系,适合冲蚀影响因素之间非线性耦合、规律不明显的特点。人工神经网络方法可以在一定程度上排除输入数据中的噪声与不同变量的影响,而更加专注于挖掘规律。因为冲蚀的实验中的控制因素很多,条件千差万别,因此实验研究的推广性不强,得到的实验误差及不确定度一般偏大,人工神经网络方法针对这一缺陷具有独特的优势。

2 人工神经网络方法预测冲蚀速率研究现状

人工神经网络的预测结果是由训练后获得的网络结构与权重因子取值决定的,预测结果的准确性取决于训练集数据的准确性,网络本身不能提高数据的质量。因此,以不准确数据训练得到的网络其预测精度也无从谈起,高质量数据的来源是应用人工智能方法预测管道冲蚀的核心问题。近年来,国内外学者主要从两种来源获得训练数据:一是以实验数据为基础,二是以CFD模拟结果为基础。

一部分学者以自己获得的实验结果,或者文献、资料中可用的实验数据为训练集,以人工智能方法对实验方法进行拓展,达到提升可知范围、广泛预测的目的。这些研究主要集中在摩擦学领域,多是研究表面材料、结构等对摩擦系数及摩擦速率的影响。首个比较成熟的此类研究是S.P. Jones等[16]采用的计算机神经网络模型,研究的对象是不同材料/机械系统在理想情况下的摩擦速率,采用传统的递归神经网络方法,研究了黏度、压力、摩擦因数、温度对摩擦速率的影响。该论文也同时论证了利用神经网络预测工件使用寿命数据的可行性。三年后,K. Velten等[17]参考Jones的结果,采用人工神经网络技术预测PA46复合材料在微动摩擦实验中的腐蚀体积。他们以72组数据作为训练集,10组数据作为测试集,将预测结果与实验数据对比,预测的误差大约在30%以内,并且可以通过进一步优化网络结构以及增加训练集数据来改进结果。K. Genel等[18]建立了短氧化铝纤维增强锌铝复合材料摩擦学性能的多层前馈人工神经网络模型, 利用摩擦试验得到数据,建立了含有34组数据的神经网络训练集。其预测结果中摩擦速率的误差大致在5%左右,摩擦系数的误差大致在1%左右。他们的结果进一步证明了采用人工神经网络预测实验结果的合理性。Z.Zhang等[19]将人工神经网络方法应用于三种高分子材料的腐蚀磨损预测,利用三组独立的腐蚀磨损测量数据和这些材料的特性数据对神经网络进行训练和测试,并且应用神经网络将规律拓展到更加广泛的参数组合,给出了冲蚀速率对冲击角度和环氧树脂含量的等值线图。其结果展示了如何利用经过充分训练的神经网络对目标规律进行拓展与深化。Ming-Der Jean等[20]将人工神经网络应用于田口正交试验,通过特定的微焊接表面硬化工艺,开发出一种稳定有效的形成良好表面形貌的合金沉积方法。结果表明,将神经网络模型与田口实验等成熟的质量工程方法相结合,能够开发出鲁棒性更好、高效、高质量的生产工艺。

易灿等[21]基于实验数据,将人工神经网络方法拓展到高压水射流领域,进行了混凝土块受射流冲蚀的破碎预测,得到结果与试验结果非常吻合,证明了基于人工神经网络建立的射流参数与冲蚀体积映射模型的可靠性。Cetinel等[22]采用BP神经网络方法,设计了双隐藏层结构,对球墨铸铁基体上沉积钼涂层的磨损量进行了模拟,并将神经网络模拟结果与实验结果进行了比较,结果表明神经网络数值预测的显微硬度值误差在3%以内。此后,针对不同种类的复合材料,先后有M. Hayajneh等[23]和A.P. Harsha等[24-25],分别利用神经网络研究了铝—铜复合材料、纤维增强聚苯硫醚、PEK复合材料的磨损行为,并且研究了各种学习算法对神经网络训练性能的影响[24]。L.A. Gyurova等[26]利用神经网络对聚苯硫醚复合材料的磨损和摩擦性能进行了预测,并使用OBS算法对人工神经网络结构进行了优化。结果表明,用优化后的人工神经网络对未经测试的新材料组合的摩擦学性能的预测值与实际测试值吻合较好。

陈思维等[27]基于灰色关联分析方法,研究两相流动对管道内壁的冲刷作用。根据集输管道在线腐蚀监测数据,建立了普光气田集输管道动态腐蚀预测模型,利用预测模型预测该处腐蚀相对误差为9.8%,相对误差在10%之内,说明了所建立的动态腐蚀预测模型的合理性,可以有效指导普光高含硫气田生产实践。R.E. Vieira等[11-28]讨论了使用电阻探针法测量了含颗粒环形流条件下,大型多相流回路中实验冲蚀速率的方法,证明了ER探针测量金属损失的有效性,为管道冲蚀提供了在线的数据来源。Wei Dai等[29-30]介绍了一种基于高斯过程(GP)的用于估算冲蚀率模型的预测不确定性的计算框架,提出了双目标优化方法。结果表明,该方法的均方误差和预测方差值比传统方法(最大似然估计)的预测方差值要低。

回顾近年来国内外学者采用实验研究方法结合人工智能手段对摩擦冲蚀问题的研究可以发现,经过二十余年的发展,已经证明了人工神经网络预测实验结果具有一定的准确性,且准确性随着计算能力、数据预处理方法、算法的改进而有所进步。由于实验条件限制, 一般训练集的数据量普遍不大,通常在几十组数据左右。

计算流体力学(CFD)是研究管道流动与壁面作用的经典研究方法,被国内外学者广泛采用[31]。近年来,随着软件模拟能力的不断提高,一些学者开始用CFD对冲蚀作用进行数值模拟。比较典型的有:Yun Ji等[32]采用欧拉—拉格朗日四元耦合方法,研究了弯管上升角、气流速度和固体质量流量对上升弯管内颗粒流态的影响。结果表明,随着气流速度和固体质量流量的增加,压力降逐渐增大,但存在一个最小的最佳上升角,使得压力降最小。对于90°弯管,弯管内壁上颗粒的最大碰撞区域仅取决于弯径比,与气流速度和颗粒浓度无关。A. Gnanavelu等[33]以标准实验和CFD模拟相结合的方法,开发了一种预测腐蚀损伤的方法,并对此方法进行了验证。C.B. Solnordal等[34]使用传统的欧拉—拉格朗日方法进行冲蚀预测的数值模拟。结果表明,如果要预测冲蚀分布,则必须准确地将颗粒—壁的碰撞以及同温层再压缩流动行为纳入设计公式中。Kai Wang等[35]建立了石油管道弯头中固体颗粒冲蚀预测数学模型,研究了弯曲方向和颗粒特性对冲蚀过程的影响。结果表明,冲蚀主要发生在弯管出口附近,尤其是下游直管段的侧壁和弯管段的外拱处。Avi Uzi等[36]为气动输送系统提出、验证和实施了一维冲蚀模型(ODEM),并将ODEM和CFD-DEM进行比较。结果表明,ODEM作为预测输送管线(包括弯管和直线段)腐蚀速率的工具,其速度比CFD-DEM模拟快得多,并且ODEM和DEM的整个预测结果相一致。

与传统的实验方法相比,CFD模拟具有节约时间、成本低和能模拟较复杂过程的优势,以CFD模拟结果作为训练集,可以大大拓展数据量,提高预测精度。此研究思路下比较典型的成果是Anh Tran等[37]基于高斯过程算法,以机器学习(ML)方法为内核开发的“WearGP”方法。其使用稳态CFD模拟的数值磨损预测作为训练和测试数据集,通过两个CFD案例,比较了WearGP框架和CFD磨损模型之间的数值精度、计算效率和有效性。结果表明,用机器学习(ML)方法进行的磨损预测可以很好地逼近计算流体力学(CFD)磨损解,以近似预测表面的局部磨损,同时计算时间大大降低。D.A. Pandya等[38]采用人工神经网络方法,结合CFD结果,研究90°弯头的颗粒冲蚀问题。他们建立了稳健的冲蚀模型,同时采用贝叶斯正则化方法减轻过拟合问题,显著提高预测准确性。其结果与基于切应力、湍流动能的冲蚀模型及贝克休斯结果相比,预测误差降低20%以上。潘学亮[39]采用CFD模拟出管道运行状态数据,利用BP神经网络建立多因素影响下的气固管流冲蚀预测模型,并且采用遗传算法对模型进行优化。所得到的模型预测决定系数为0.97,精度较高。

除了人工神经网络之外,还有其他的机器学习方法在冲蚀预测中取得了应用,比如支持向量机、随机森林等算法。如Jian Qu等[40]提出了一种基于支持向量机和随机子抽样验证的数据清洗算法,对实验数据进行预处理、分类、特征选择。根据所提出的数据清洗算法提供的分数值来选择候选离群值,并根据其对分类性能的去除影响来确定最终离群值。实验结果表明,该数据清洗算法能够很好地识别所有数据集的异常值,同时在解决故障模式分类问题中,顺序使用数据清理和特征选择方法具有良好的效果。何蕾等[41]将智能算法与神经网络算法相结合建立模型,对腐蚀天然气管道可靠性进行评估。结果表明,该模型的评价结果与蒙特卡罗模拟结果高度近似,耗时更短。P. Zafedi等[42]根据不同流型的实验数据,提出了一种预测最大冲蚀量的随机森林算法。该方法可以扩展到一个非常大的数据库,数据库将由计算流体力学CFD生成,从而将该方法的应用范围扩展到实验数据不易获得的情况。结果表明,该方法预测结果与实验结果吻合较好,为预测固体颗粒冲蚀提供了一种新的方法框架,与现有预测模型相比,该方法更加简单、准确。

3 总结与展望

本文以数据来源分类,系统回顾了近年来国内外学者采用人工智能方法对固体壁面的冲蚀摩擦现象进行研究的主要进展。可以看出,经过逐渐发展,目前已经基本证明了人工神经网络方法在预测冲蚀行为方向的适用性。然而,目前研究尚存在一些不完美之处。因人工神经网络等方法本身不能提升数据的质量,预测的准确性一定程度上取决于训练数据的准确性。如果以实验数据为训练集,由于时间、成本等限制,数据量一般在几十组左右,数量明显不足。而以CFD计算结果为训练集,仿真结果受边界条件、物性参数、软件算法的影响,数据准确性往往需要进行进一步的验证。此外,目前研究对于网络结构,包括隐藏层结构,神经元个数等缺乏固定的筛选手段,一般需要基于计算效果进行人工选择。神经网络的学习速度与收敛性有待进一步提高。如何综合利用现有知识和专家经验来完善网络设计,是提高学习速率与预测精度的关键因素。

现有的人工智能冲蚀预测研究结果一般是基于离线化的实验室数据,或者稳态的CFD模拟结果进行,与生产现场的数据接口缺乏链接,在应用层面上尚未有成熟的技术得以应用。未来,随着管道安全管理评价要求的不断提高,管道智能化与数字孪生的理念在设计、施工、运营过程中不断推行,管道运行数据的可用性必将大大增强,结合算法与计算能力的进步,未来人工智能手段必将在管道运行安全保障领域发挥更加重要的作用。如能够应用人工智能方法,紧密结合生产现场数据,促进相关研究向管道冲蚀在线监测与智能预警的方向发展,将对保障生产安全,提高管道系统的完整性管理水平起到深远的影响。