稀土钕锶铁氧体磁体的制备与磁性能分析

2020-04-01卫剑霞屈晓田

卫剑霞,屈晓田

(1.长治学院 沁县师范分院,山西 沁县 046400;2.山西大学 物理电子工程学院,山西 太原 030006)

0 引言

磁铅石结构的M型锶铁氧体是从20世纪中叶新兴发展起来的一种基础功能材料,具有矫顽力大、化学稳定性好、性价比高和较大的饱和磁化强度等优点,广泛应用于电子、通讯及交通等领域。随着科学技术的不断发展,锶铁氧体材料将迎来一个前景更加广阔的市场[1-3]。永磁铁氧体的发展经历了材料创新、性能开发、工艺完善等阶段,目前正向性能提高和全面应用方向发展[4]。我国有着全球最大的稀土永磁生产基地和应用市场,同时也是稀土储备大国,但我国不是锶铁氧体永磁技术的强国,产品市场处于中低端化,不能满足社会发展需求。因此,提高我国锶铁氧体永磁工业生产技术和推动我国稀土磁业市场的开发[5]是目前最为迫切的要求。

为了改善锶铁氧体的某方面属性,通常采用掺入某种金属离子取代锶或铁离子,近年来已经成为提高锶铁氧体磁性能的基本手段[6]:(1)用稀土离子少量或全部替代Sr2+,由于稀土离子与Sr2+半径的差异,导致晶格畸变,造成Fe3+排列结构的改变而增大锶铁氧体的磁晶各向异性能;(2)取代Fe3+,Fe3+在锶铁氧体晶格中有2a、2b、4f1、4f2和12k共5种不同位置,12k、2a和2b的磁矩方向自旋向上,4f1、4f2的磁矩方向自旋向下,用稀土离子取代4f1、4f2晶位上的Fe3+,可以削弱离子的反向磁矩,增大磁体的波尔磁子数,从而提高其磁性能。陈中艳等人研究了Ca2+取代Sr对SrCaLaCo铁氧体微结构和磁特性的影响,实验表明,当取代量x=0.4、烧结温度为1 170℃时,烧结样品获得最佳性能[7]。Yang 等人研究了Sr0.75La0.25FexCu0.20O19(10.40≤x≤11.80)的磁性和结构性能,结果表明,在Fe含量x=11时,磁体的Br和(BH)max达到最大值,在铁含量x=11.20时,磁铁的Hcj和Hcb达到最大值[8]。Ghanbari 等人用La/Ni共掺制备了Sr0.8La0.2NixFe12-xO19(x=0.2~1.0)纳米颗粒,结果显示在x=0.8时具有最大磁化强度[9]。Almessiere等人研究了Nb3+离子取代对SrFe12O19六铁氧体磁性的影响,随着Nb3+含量(SrNbxFe12-xO19,0.00≤x≤0.08)的增加,玻尔磁子数(nB)、饱和(Ms)和剩磁(Mr)磁化值略有增加[10]。对直流磁化率数据的分析也证明,Nb3+离子取代使磁畴更容易排列,从而增加了磁化强度。Chen 等人研究了Co-Nd取代M型六角锶铁氧体的结构与磁性能,结果表明,用Nd3+和Co2+离子取代Sr2+和Fe3+离子可以提高Sr1-xCoxNdxFe12-xO19的比饱和磁化强度和剩磁[11]。Shekhawat等人采用自燃法制备了钇取代六方锶铁氧体SrAl4YxFe8-xO19(x=0.0、0.05、0.10、0.20和0.30),研究证实,随Y3+含量的增加,饱和(Ms)和剩磁(Mr)磁化强度降低,而矫顽力(Hc)和居里温度(Tc)提高[12]。Ebrahimi 等人采用溶胶-凝胶法制备了Mg-Ti取代的六方铁氧体纳米粉体(SrFe12-x(MgTi)x/2O19,x=0~3),结果表明,通过镁、钛的置换,降低了合金的饱和磁化强度和矫顽力场[13]。

本文对稀土钕掺杂锶铁氧体的磁性能进行了实验分析研究,并对影响稀土钕掺杂锶铁氧体(SrNdxFe12-xO19)的磁性能的制备工艺条件进行了探索。

1 稀土钕锶铁氧体磁体的制备与磁性能测量

1.1 稀土钕锶铁氧体磁体的制备

1.1.1 稀土钕锶铁氧体粉体的制备

稀土钕锶铁氧体粉体制备采用凝胶燃烧合成法[14-17]。

(1)将分析纯硝酸锶、三氧化二钕和硝酸铁按金属元素摩尔比计算并称取;

(2)将三氧化二钕用硝酸溶解,加热蒸发结晶得硝酸钕晶体;

(3)将硝酸铁、硝酸锶和硝酸钕用适量去离子水溶解,制得混合硝酸盐溶液;

(4)将柠檬酸按摩尔比3∶1加入到上述溶液中,加氨水调节pH值至中性;

(5)用恒温磁力搅拌器搅拌均匀,制得溶胶;

(6)在75℃的恒温水箱中脱水制得湿凝胶后,用无水乙醇反复洗涤;

(7)在135℃下干燥形成干凝胶后,再在空气中点燃,使其自蔓延燃烧至粉末;

(8)将其置于烧结炉中以10℃/min的速率升到不同温度煅烧,制得稀土钕锶铁氧体粉体SrNdxFe12-xO19(x=0、0.2、0.4、0.6、0.8、1.0)。

1.1.2 稀土钕锶铁氧体磁体的制备

(1)手工造粒。将适量的胶黏剂聚乙烯醇(PVA)加入钕锶铁氧体粉体后,用手工在研钵内研磨均匀;

为了分析PVA添加量对钕锶铁氧体磁性能的影响,将制得的SrNdxFe12-xO19粉体分别添加质量分数1%与2%的PVA;

(2)压缩成型。先将造粒后的粉体放入模具型腔内,再闭模加压,成型压力为20 MPa,保持3 min,最后固化成型,制成φ12 mm×10 mm的圆柱状钕锶铁氧体生坯;

(3)烧结。将钕锶铁氧体生坯加热到一定温度,烧结一段时间,最后自然冷却,得到钕锶铁氧体磁体。

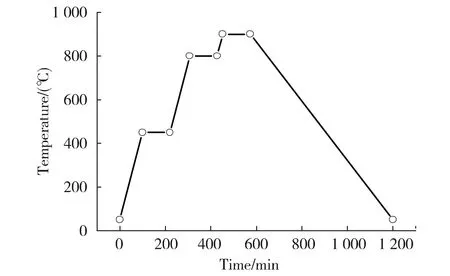

为了分析预烧对钕锶铁氧体磁性能影响,将含质量分数1%PVA的钕锶铁氧体柱状生坯各取出两份,一份在450℃下预烧2 h,升温至800℃和900℃时各保温2 h,如图1所示;另一份不经过预烧,直接升温至800℃和900℃时各保温2 h,制得钕锶铁氧体磁体,升温速率按4℃/min。

图1 烧结工艺示意图Fig.1 Schematic diagram of sintering process

为分析烧结工艺对钕锶铁氧体磁体磁性能的影响,实验采用A、B、C、D四组不同的烧结工艺,将添加质量分数为1% 和 2% 的PVA的圆柱状生坯SrNdxFe12-xO19(x=0~1.0),在相同预烧条件下(450℃,2 h预烧),不同温度高温烧结。

A、升温到750℃,2 h保温再升温至850℃,2 h保温; B、升温到800℃,2 h保温再升温至900℃,2 h保温;C、升温到900℃,4 h保温再升温至1 000℃,4 h保温;D、升温到1 000℃,4 h保温再升温到1 050℃,3 h保温最后升温至1 100℃,2 h保温。

1.2 稀土钕锶铁氧体磁体的磁性能测量

材料的磁性是由原子、分子内的电子绕核运动和自旋运动,形成的等效的分子电流引起的。衡量磁性能的重要指标为剩余磁感应强度Br、磁感矫顽力Hcb与内禀矫顽力Hcj和磁能积(BH)max。采用CL6-1型直流磁特性测量仪对SrNdxFe12-xO19磁体进行磁性能测量,其磁化周期T=40 s,磁化电流I=5A。

2 结果与分析

2.1 热处理条件对磁性能的影响

2.1.1 预烧对磁性能的影响

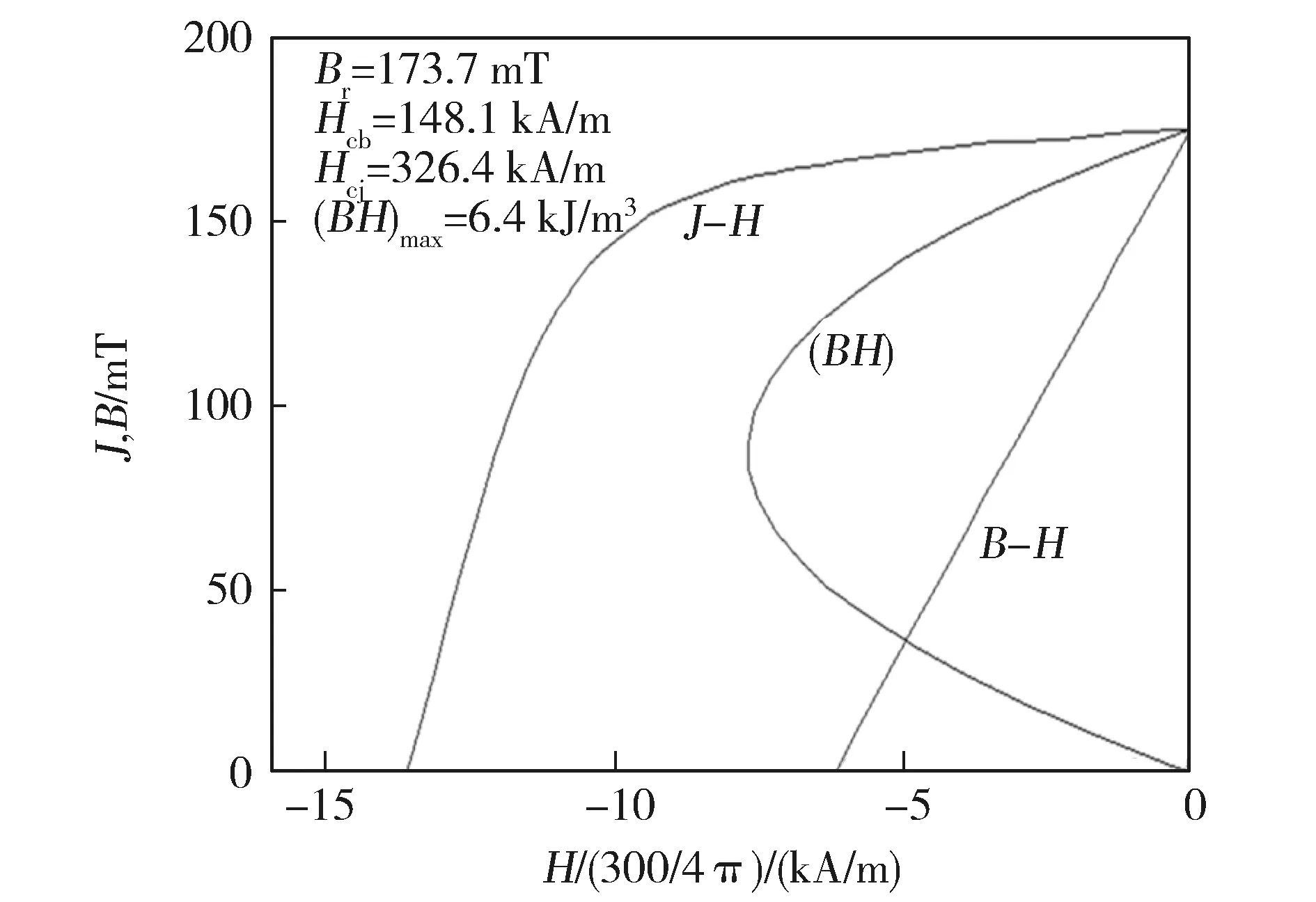

经过预烧的SrNd0.4Fe11.6O19磁体的退磁曲线如图2所示。退磁曲线是磁性材料重要的特性曲线,图2中,比较方形的J-H曲线是内禀退磁曲线,该曲线与横轴的交点值Hcj=326.4 kA/m,反映永磁材料抗去磁能力的大小;斜线是B-H退磁曲线,与横轴交点的值Hcb=148.1 kA/m,与纵坐标交点的值Br=173.7 mT;第三条(BH)曲线是磁能积曲线,退磁曲线上任何一点的B与H的乘积为磁能积(BH),B×H的最大值为最大磁能积(BH)max,(BH)max=6.4 kJ/m3。测得含1% PVA的SrNdxFe12-xO19磁体磁性能参数列于表1。

图2 SrNdxFe12-xO19(x=0.4)磁体的退磁曲线Fig.2 Demagnetization curve of SrNdxFe12Fe12-xO19(x=0.4)

表1 预烧对SrNdxFe12-xO19(x=0.4)的磁性能影响

由表1数据可以看出,经预烧处理的比未预烧的磁体剩磁Br、磁感矫顽力Hcb和磁能积(BH)max值较大,而内禀矫顽力Hcj的值较小。这可能是由于疏松多孔的生坯经450℃低温预烧收缩形变,可以保证在高温煅烧时使晶粒均匀长大,使磁体致密度提高,从而使磁体的综合磁性能增强;与此同时,颗粒间的磁力、静电力、范德华力、团聚长大及形变产生的应力均可能造成Hcj下降。

2.1.2 烧结工艺对磁性能的影响

测得A、B、C、D四组不同烧结条件下,用量1% PVA 的SrNdxFe12-xO19磁性能,其中(x=0.4、0.6)的磁性能列于表2。

从表2可以看出,在四组不同烧结工艺下,磁体的磁参数Br、Hcb、Hcj以及(BH)max值的变化(从左往右)大体呈先增后减的趋势。在B组烧结工艺下,各项磁性能参数均高。究其原因可能是,煅烧温度低时,磁体中有杂相存在,纯度不够,以致其各项磁性能较差;煅烧温度升高,恒温时间延长时,晶粒平均尺寸增大,晶粒内部磁畴中的磁矩取向将会有所改变,从而导致磁体的磁性能随之改变,而晶粒尺寸处于临界值[18]时,磁畴的磁矩方向一致,形成的颗粒的磁性能达到最大。

表2 在不同烧结条件下SrNdxFe12-xO19(x=0.4、0.6;添加PVA质量分数1%)的磁性能

2.2 PVA添加量对磁性能的影响

含质量分数1% PVA与2% PVA的磁体(烧结工艺B,x=0.4;烧结工艺C,x=0.6)的磁性能,结果列于表3。对比表中数据,PVA用量为1%的磁体的综合磁性能明显高于2%的磁体。究其原因,烧结工艺前添加的PVA胶粘剂一方面可以使得钕锶铁氧体致密均匀,强度提升;另一方面,随着这种辅料的加入,当超过一定的用量时,在烧结过程中不能完全被脱除,使得磁体纯度降低,将导致锶铁氧体磁体的磁性能下降。

2.3 Nd取代量对磁性能的影响

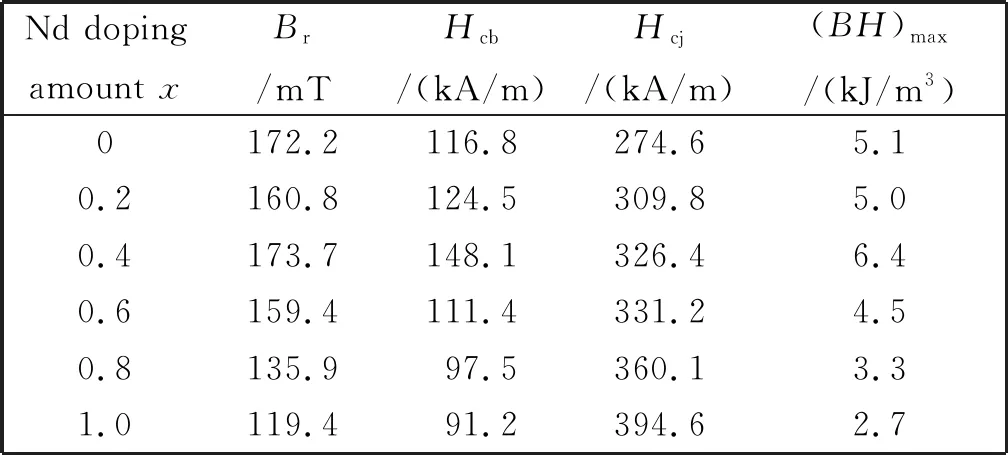

SrNdxFe12-xO19(x=0、0.2、0.4、0.6、0.8、1.0) (烧结工艺B,PVA用量为质量分数1%)磁体的各项磁性能与Nd取代量x之间的测量数据列于表4,关系曲线如图3所示。

表4和图3表明,随Nd含量x=(0.0~1.0)变化,SrNdxFe12-xO19磁体的Br、Hcb、(BH)max变化趋势为先增大后减小,且均在x=0.4时,呈现一个峰值,Br=173.7 mT,Hcb=148.1 kA/m,(BH)max=6.4 kJ/m3,Hcj=326.4 kA/m,与郭睿倩报道的BaNd0.4Fe11.6O19矫顽力Hcj=371 kA/m[19]相差不大。而Hcj呈近似线性上升趋势,在x=1.0时,有最大值。分析原因是铁氧体的磁性与其成分和晶体结构有关,稀土离子Nd3+(离子半径为0.099 5 nm)取代Fe3+(0.067 nm),由于体积效应的存在,Nd3+优先进入六面体晶位或八面体晶位,使晶格畸变,影响晶格的各向异性;由于Nd3+磁矩高,与不同亚晶格位置的Fe3+磁矩产生相互作用[20],可以在很大范围内调节磁矩的变化,从而可以在很大程度调节磁体的磁性。另外,随着Nd3+取代量的增加,晶格畸变加剧,非磁性Nd3+增多,Nd3+、Fe3+分布不均,造成能量势垒,使畴壁位移的阻力增大,从而使得Hcj明显增大。

表3 PVA添加量对SrNdxFe12-xO19(烧结工艺B,x=0.4;烧结工艺C,x=0.6)磁性能的影响

表4 Nd取代量x对SrNdxFe12-xO19(烧结工艺B,PVA用量为质量分数1%)的磁性能影响

3 结论

通过测量分析比较不同条件下所制备磁体的磁性能,定量地研究了制备工艺及Nd掺杂量对稀土钕掺杂的锶铁氧体磁体的影响。

(1) 凝胶燃烧合成法制备的稀土Nd掺杂锶铁氧体粉体,加入质量分数为1%的PVA模压成型后,采用450℃预烧120 min,再在800℃和900℃分别保温120 min,然后自然冷却降温的烧结工艺,制得的SrNdxFe12-xO19磁体的磁性能均高于其他烧结工艺下磁体的磁性能。

图3 SrNdxFe12-xO19钕取代量x与磁性能之间的关系Fig.3 The relationship between the Nd doping amount x and the magnetic properties in SrNdxFe12-xO19

(2) Nd掺杂可以改善锶铁氧体的磁性能。SrNdxFe12-xO19磁体的磁性能指标Br、Hcb、(BH)max均随Nd取代量x的增大,呈现先大后小趋势,有极大值时x=0.4,而Hcj则随钕含量x的增加显著增大。SrNd0.4Fe11.6O19磁体的磁性能较好,Br=173.7 mT,Hcb=148.1 kA/m,Hcj=326.4 kA/m,(BH)max=6.4 kJ/m3。