丘陵坡地自吸式绿豆精密排种器设计与试验

2020-04-01贾洪雷张胜伟陈天佑赵佳乐郭明卓袁洪方

贾洪雷 张胜伟 陈天佑 赵佳乐 郭明卓 袁洪方

(1.吉林大学生物与农业工程学院,长春 130025;2.吉林大学工程仿生教育部重点实验室,长春 130025)

0 引言

精密排种器是播种机实现精量播种的核心部件。目前,常用的精密排种器分机械式与气力式两类[1-4]。根据相关研究分析可知,充种过程中,机械式排种器容易使种子挤压堵塞,造成缺苗断垄,清种过程一般采用硬毛刷式清种器,护种过程一般采用固定式护种板,种刷的摩擦和种子与护种板之间的相对运动和摩擦,不可避免地会对种子造成损伤,且作业速度较低,对种子的尺寸形状要求严格[5-11]。除指夹式排种器外,机械式排种器在丘陵坡地作业时,会随地势倾斜而倾斜,严重影响充种与排种质量。而指夹式排种器由于强制夹持种子,虽在丘陵等斜坡作业时具有较好的适应性,但在工作时摆动夹夹持种子在种盘上运动,种子易产生破损,指夹易发生磨损,且结构复杂,指夹弹簧使用寿命较短,限制了其推广和应用[12]。气力式排种器对密封性要求较高,播种效果较好,不易受丘陵坡地的倾斜角度影响,在丘陵坡地作业时,种子不易脱落,抗干扰能力强,适用于大型播种机具大面积高速播种作业[13-16]。

在丘陵等地形复杂的小地块播种杂粮时,利用小型拖拉机与机械式排种器配套仍然是主流形式,但机械式排种器在倾斜条件下作业会导致种子在型孔中充填性能下降,从而使重播与漏播现象加剧。为解决上述问题,本文设计自吸式绿豆精密排种器,该机具有气力式排种器坡地作业抗干扰能力强的优点,而又无需风机提供负压,可节省功耗,以期满足丘陵坡地等小地块精密播种作业的需求。

1 结构与工作原理

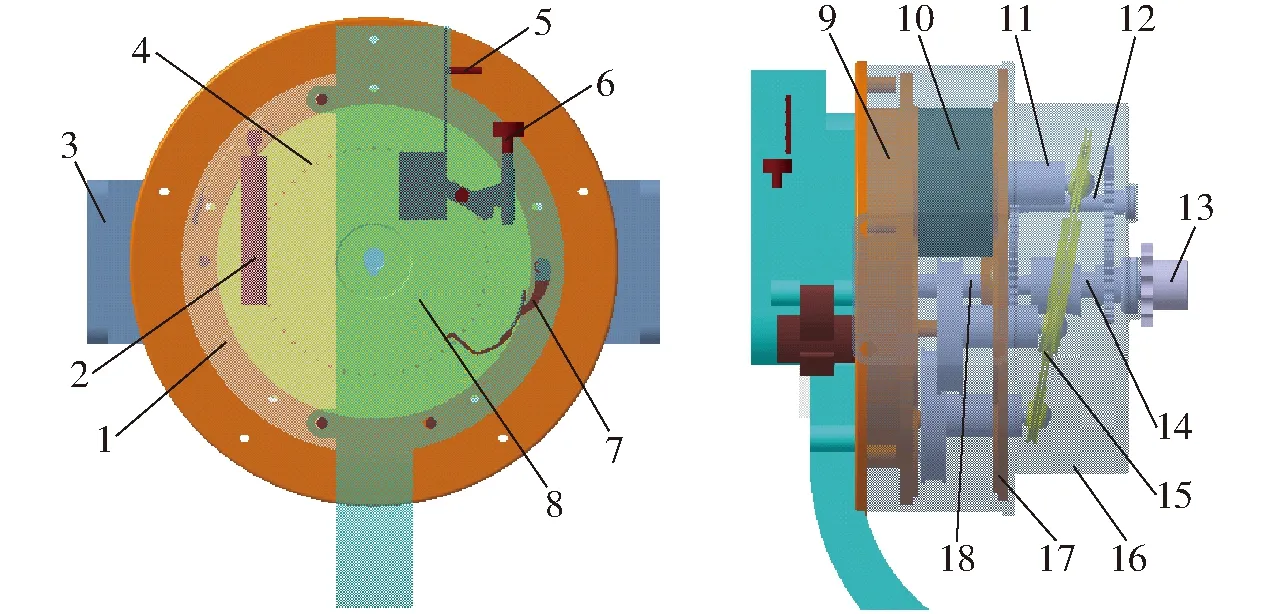

如图1所示,自吸式绿豆精密排种器主要由水箱、过滤塞、中间壳体、种盘、种层高度调节板、清种刷、泄种盖、种腔、气室、气缸总成(气缸壁、活塞等)、传动轴、驱动链轮、压盘、后壳体等组成。气室内设有双气道,吸种时,气体经型孔进入内圈气道,经左侧水箱中的过滤塞过滤掉种子杂质。由于种腔前后腔体经螺栓连接合成,种层高度调节板、清种刷均安装在种腔内部,可分别调节种层高度、清种力度,播种完后残余种子可打开泄种盖取出。

图1 自吸式排种器结构示意图

排种器工作时,外部动力带动驱动链轮转动,转动动力在排种器内分成两部分,一部分通过齿轮与中间轴将动力传递给被动轴,从而带动种盘转动;另一部分动力通过排种轴上的偏心支套与压盘带动活塞做往复运动,从而使气室内产生负压,完成充种、清种、投种过程。

2 关键部件设计

2.1 排种盘

排种盘作为与种子直接接触的部件,其结构参数对充种质量具有一定影响[17]。

2.1.1种子受力分析

传统的气吸式排种器所采用的吸孔一般为平面吸孔,该吸孔对种子的适应性较强,但对真空度要求较高,若真空度较小,使漏播指数增加,若过大会导致重播,工作过程中往往采用增大真空度,同时采用清种器清除多余种子,这势必会增加风机功耗;为弥补传统排种盘采用平面吸孔的不足,国内学者越来越倾向于研究设计机械与气吸结合式排种盘,采用机械结构辅助充种,以达到降低风机功耗的目的[18-20]。在此基础上,本排种器将型孔设计成勺式型孔,不仅可以降低功耗,还可以在倾斜状态下辅助充种。

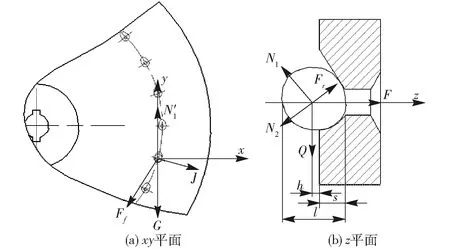

如图2所示,该排种器的种盘将工作区域划分为充种区Ⅰ、清种区Ⅱ、投种区Ⅲ,各区域对排种质量影响最大的为充种区Ⅰ[21],种子只有在充种区被吸附在型孔上,才能进行投种,如图3所示,在充种区型孔中的单粒种子受到自身重力G、气流吸附力F、种子旋转运动时离心力J、型孔槽下壁面的支持力N1、型孔槽上壁面的支持力N2、种子与下壁面的摩擦力Fr、种子运动过程中所受的内摩擦力Ff,因种子充种多发生在即将离开种面时,因此不考虑种子所受的空气阻力与种群侧压力。

图2 种盘工作区域划分示意图

图3 种子受力分析示意图

如图3所示,正常充种时,种子被吸附在勺式型孔中达到受力平衡,不会掉落,需满足关系

(1)

式中d——中间孔径

h——种子重心至种盘侧壁间距

Q——G、J、Ff的合力

设吸起单粒种子的真空度为H0,则

(2)

(3)

式中S——吸孔截面面积

由式(1)~(3)可计算气室所需要的临界真空度

(4)

负压为0时对种子进行受力分析,如图4所示,以I点为支撑点,设种子恰好处于掉落临界状态达到受力平衡,则有

Frc=Qh

(5)

N1sinσ=Frcosσ

(6)

其中

式中c——种子平均等效半径

σ——点I至种子重心的连线与该种子重心竖直向下方向之间夹角

图4 辅助托种受力分析示意图

又由图3知

(7)

式中l——绿豆种子的某一尺寸

s——勺型孔槽深度

结合式(5)~(7),可得

(8)

根据式(4)~(8),设Q、d、l、c不变,增加勺型孔槽深度s将减小种子重心至种盘侧壁间距h,使勺型孔槽下壁面的支持力N1变大,从而起到辅助托持种子的作用,同时可达到减小真空度的目的。但勺型孔槽深度s过大易吸附多粒种子导致重播指数增加,所以勺型孔槽深度s需根据所测种子三维尺寸中的最小值3.4 mm,将勺型孔槽深度s设为小于其最小值的一半,为1.6 mm。

2.1.2种盘参数的初步确定

排种盘的结构参数主要包括种盘直径、种盘厚度、型孔个数及型孔的各结构参数等。通过查阅文献可知,传统的气吸式排种盘直径一般选择140~260 mm,考虑到该排种器内部结构的布局,将排种盘直径设计为180 mm,厚度为4 mm,吸孔与种盘的中心距为65 mm,沿圆周方向均匀分布24个型孔。

由图5可知,勺式型孔的结构参数主要有勺型孔槽下壁面半径R、孔槽上壁面倾角ε、勺型孔槽深度s、中间孔深t、中间孔径d、底孔直径H等。确定这些参数需考虑绿豆种子的三维尺寸,因此本文选用150粒白绿9号绿豆测量其三维尺寸,测量结果如表1所示。

图5 勺式型孔主要参数

表1 白绿9号绿豆种子物理性质测量结果

根据式(4)可知,中间孔径d越大,吸起单个种子的真空度H0越低,d越小,真空度H0越高,根据农业机械设计手册,种子形状接近于球形的种子,其中间孔径d为

d=(0.64~0.66)W

(9)

式中W为种子平均宽度,根据表1可知绿豆种子平均宽度为3.89 mm,通过式(9)计算中间孔径d的范围并取2.4 mm,同时将中间孔深t设为2 mm,为了更好地贴合吸室橡胶垫,将底孔直径H设为5 mm。

勺型孔槽下壁面半径R需要根据种子等效直径来确定,理论上应大于等于等效直径的一半才能在充种时增加下壁面与绿豆表面的接触面积,从而起到托持辅助充种的作用,因此本文将勺型孔槽下壁面半径R设为2.2 mm。

孔槽上壁面倾角ε的大小对排种质量尤为重要,为降低重播,勺型孔槽深度应满足

(10)

其中l在此设为种子三维尺寸中的最小值,所以ε取任何值种子重心都会在种盘侧壁外侧,但如图6a所示,当ε过大充种时种子向外倾斜,重心向外偏移,不易充种,易造成漏播,为求得ε值,如图6b所示,设种子在重心与种盘侧壁面重合,在Rt△OAC中,lOA=s=1.6 mm,lAC=d/2=1.2 mm,根据三角函数关系求得α≈37°,lOC=2 mm;在Rt△OMC中,lOM取种子平均宽度的一半约为1.9 mm,根据三角函数关系计算得β≈18°;通过计算得到ε=55°,ε应该略大于55°,故本文定为57°。

图6 充种状态分析示意图

2.2 往复式吸气装置

本文所设计的排种器利用机械结构产生负压进行吸种,从而替代风机,改变了传统的气吸式排种器真空度产生方式,有利于节能降耗。

2.2.1工作原理

如图7所示,工作时活塞Ⅰ在回程过程中,气缸无杆腔体积增大,形成负压,将阀3打开,外部大气压将种子压附于位于充种区的种盘型孔内,空气通过型孔、气室通道进入气管2,经活塞Ⅰ内部进气腔进入无杆腔;同时,气缸有杆腔体积减小,将阀5顶开,气体经活塞Ⅰ内部的排气腔排除。活塞Ⅱ在推程过程中,与此原理相同。

图7 往复式吸气装置工作原理图

2.2.2真空度的确定

往复式吸气装置工作时所产生的真空度应大于气室吸起单粒种子所需要的真空度。首先计算气室吸起单粒种子所需要的真空度

(11)

其中

λ=(6~10)tanτ

(12)

式中m——单粒种子质量,g

v——种盘吸孔中心处的线速度,m/s

r——种盘吸孔处转动半径,m

g——重力加速度,取9.8 m/s2

λ——种子综合摩擦因数,取6

τ——种子自然休止角,(°)

K1——吸种可靠系数,取1.8~2.0

K2——工作可靠性系数,取1.6~2.0

为保证充种效果,需增大充种压力,所以取绿豆种子三维尺寸中的最大值5.8 mm时, 根据式(7),h取0.13 cm;单粒绿豆种子质量取0.06 g;种子的自然休止角取23.8°;K1取1.9,K2取1.8;假设机器前进速度为4~10 km/h,通过式(11)计算得H0为1.77~1.81 kPa。

2.2.3参数确定

本文所设计的往复式吸气装置类似斜盘式柱塞吸气泵,由于往复式机械的结构与工作特点,产生流量与压力脉动较大,为减小脉动,采用轴向多缸往复式形式,气缸个数选择5个,其主要参数为压盘最大倾角θ、气缸分布圆半径Rt、缸径Dt、活塞杆直径dt等。

根据气室内部弧形气道的半径,气缸分布圆半径Rt设为80 mm,参照斜盘式柱塞泵斜盘的最大倾角范围15°~20°,将压盘最大倾角θ设为20°,传统气缸设计通常给定气缸所受的轴向负载力等参数来确定缸径等参数,而往复式吸气装置承受多变流体载力,难以确定,后续通过运动学仿真加工实物进行多次试验,初步确定活塞杆直径dt为25 mm,缸径Dt为85 mm,当排种轴转速达到90 r/min以上时,利用真空压力计测得气室内压强并转换成真空度,大于1.81 kPa,证明所设计的参数合理。

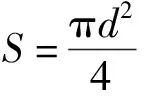

3 往复式吸气装置运动学仿真

由于该排种器的往复式吸气装置相对复杂,为确保所设计的往复式吸气装置各零部件安装后运动无干涉,减少返工加工次数,本文运用多体动力学软件ADAMS对排种器往复式吸气装置进行运动学仿真。

3.1 仿真建模

首先,运用三维建模软件CATIA建立排种器三维模型,将建立好的模型保存为STP格式导入ADAMS软件,导入后的模型经简化如图8所示。

图8 往复式吸气装置仿真模型

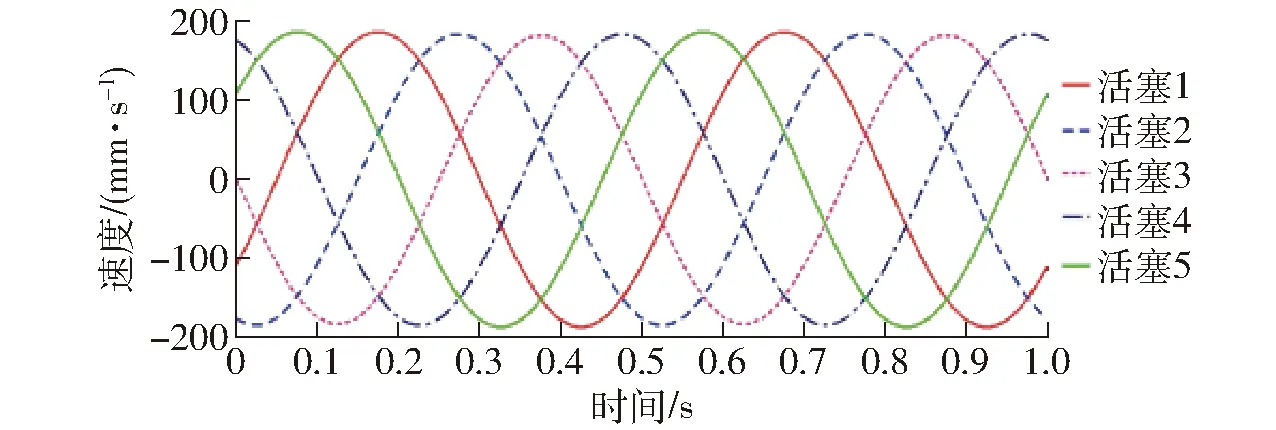

对模型中的所有零部件根据各零部件间运动关系添加接触约束,设定排种轴转速为120 r/min,仿真时长为1 s,步长为0.001。

3.2 仿真结果分析与验证

仿真结束后,通过后处理模块得到5个活塞沿其轴向运动的位移与速度曲线,如图9、10所示。

图9 活塞位移曲线

图10 活塞速度曲线

由图9与图10可知,活塞沿着其轴向有规律的往复移动,最大位移为29 mm,最大速度为0.182 m/s,5个活塞运动轨迹一致,且相互之间无干扰,活塞在推程与回程交界处运动平缓,无明显冲击振动,说明该装置设计合理。

4 性能试验

4.1 试验材料与方法

4.1.1试验材料

图11 排种器试验台

试验选取吉林省白城市所产的白绿9号绿豆种子为材料,当地种植株距一般为12~18 cm,本文试验中理论粒距选取当地常用的15 cm,其物理性质测定如表1所示,试验装置选择吉林大学农机实验室的JPS-12型排种器试验台(图11)。

4.1.2试验设计

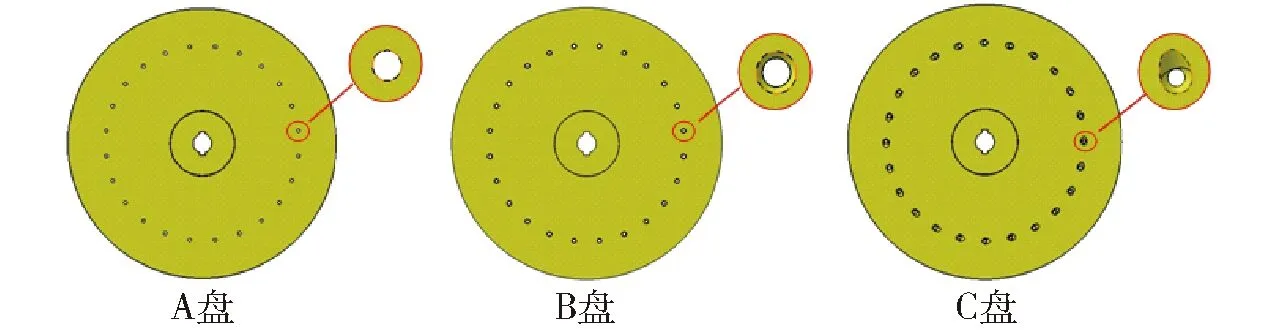

(1)为证明本文所设计的种盘有助于在左右不同倾斜状态下辅助充种,利用CATIA软件设计另外两种常用且具有不同型孔形状的排种盘,并利用3D打印技术加工制作成型,3种排种盘分别命名为A盘、B盘、C盘,如图12所示,将其分别安装在排种器上,以充填率为评价指标,进行5种不同倾斜角的台架对比试验,通过试验结果分析选取充填率最优的种盘。

图12 试验用排种盘类型

(2)将上述充填率最优排种盘安装在所设计的排种器上,以排种轴转速、充种层高度为因素进行两因素五水平旋转组合设计试验,以漏播指数、重播指数、合格指数为评价指标,并利用Design-Expert软件对试验数据进行回归分析,利用响应面法寻找该排种器工作时的最佳参数组合。

(3)以漏播指数、重播指数、合格指数为评价指标,对得出的上述最佳参数组合进行5次重复验证试验,证明试验2回归模型的合理性。

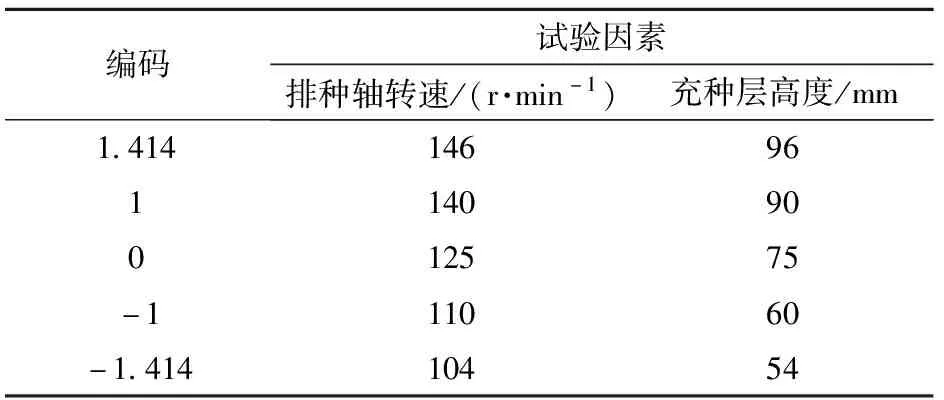

4.1.3试验因素与水平

试验1进行试验时通过控制种层高度调节板将充种层高度固定为70 mm,转速分别固定为115、125 r/min,排种器左右倾斜角(倾向种腔方向为负)分别选取-12°、-6°、0°、6°、12°。

本文所设计的排种器是利用机械传动产生负压的,有别于传统的气力式排种器利用风机控制负压大小,由于该排种器排种轴转速将直接影响负压,故试验2只选取排种轴转速、充种层高度为因素,其编码如表2所示。

表2 试验因素与编码

所选取的排种轴转速在104~146 r/min之间,由于排种器内部设有齿轮减速装置,减速装置总传动比为3.24,故被动轴排种盘转速在32~46 r/min之间,又已知种盘型孔数与理论粒距,通过计算,满足JPS-12型排种器试验台传动带速度及电机传动轴转速要求;实际作业时,只需合理配置增速装置,也可使排种轴达到146 r/min。故选取的排种轴转速区间合理。

4.1.4试验指标

试验1以种子在型孔中的充填率为指标,即设定种子离开种层时至种子离开充种区为观测区,利用高速摄像机记录并观测250个型孔上的种子是否充填,在观测区中种子充填在型孔上说明充填成功,其计算公式为

(13)

式中n1——充填成功型孔的个数

Nm——所观测型孔总个数

试验2根据GB/T 6973—2005《单粒(精密)播种机试验方法》进行13组试验,每组试验采集250粒种子进行统计,试验重复5次,以漏播指数M、重播指数D、合格指数A为排种性能评价指标,其计算公式为

(14)

(15)

A=(1-M-D)×100%

(16)

式中n2——相邻种子粒距大于1.5倍理论粒距的种子数

n3——相邻种子粒距小于等于0.5倍理论粒距的种子数

N——统计时的种子总数

试验3也以漏播指数、重播指数、合格指数为排种性能评价指标,对试验2得出的最佳工作参数进行5次重复试验,验证其回归模型合理性。

4.2 试验结果及分析

4.2.1种盘对比试验

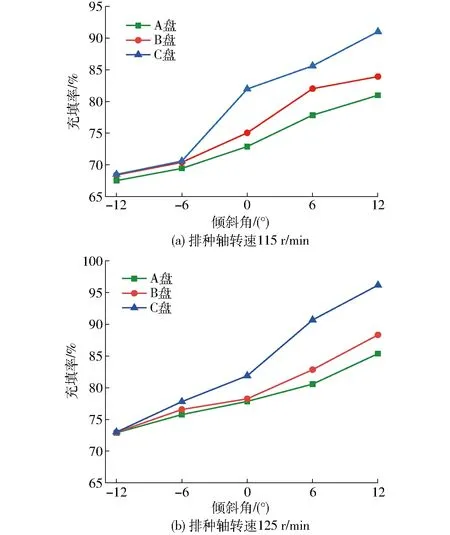

按照试验1设计选取因素编码值进行单因素试验,试验重复5次,试验结果取平均值,其结果如图13所示。

图13 不同种盘的充填率随倾斜角度的变化曲线

由图13可知,当排种轴转速为115 r/min时,随着倾斜角的增加,3个种盘的充填率均出现不同程度的提高,在-12°~-6°之间,充填率相差不明显;-6°~0°之间C盘的充填率提高速率明显高于A盘、B盘,在0°时C盘的充填率高于80%,A盘、B盘均低于75%;12°时C盘的充填率高于90%,A盘、B盘的充填率均低于85%。当排种轴转速为125 r/min时,在-12°~0°之间随角度增加,C盘的充填率较A盘、B盘提高较快,A盘、B盘的充填率相差不大,在12°时C盘的充填率达到95%,而A盘、B盘均在90%以下。总体可以看出,随转速提升,3种种盘的充填率均有所提高,同一倾斜角下,图13中C盘的充填率都高于A盘、B盘,在倾斜状态下,C盘更有利于充种,因此选用C盘进行后续试验。

4.2.2旋转组合设计试验

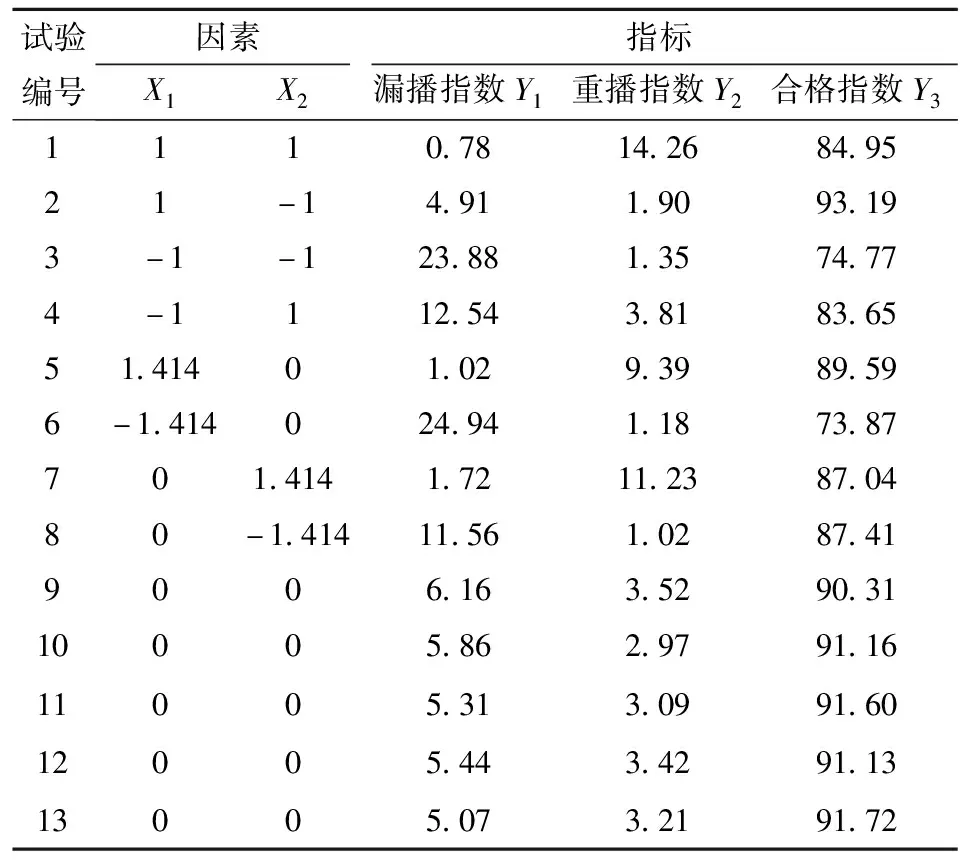

根据表2,试验采用两因素五水平旋转组合设计试验,其试验方案及其结果如表3所示(X1为排种轴转速编码值,X2为充种层高度编码值),根据上述试验结果,利用Design-Expert软件对其进行回归分析,两个因素及其交互作用对三指标的影响结果如表4所示。

表3 试验方案与试验结果

表4 各参数对排种指标的显著性分析

注:*表示在0.05水平下显著,** 表示在0.01水平下显著,*** 表示在0.001水平下显著。

去除对指标影响不显著项后,通过Design-Expert软件得漏播指数Y1、重播指数Y2、合格指数Y3拟合回归方程

(17)

Y2=3.24+2.83X1+3.66X2+2.48X1X2+

(18)

(19)

由表4可知,3个指标的回归模型极显著,且模型的失拟项均不显著,说明拟合的回归方程具有高度可靠性,能够准确反映排种轴转速X1、充种层高度X2与漏播指数Y1、重播指数Y2、合格指数Y3之间的关系。

通过Design-Expert软件得到两因素交互作用对漏播指数Y1、重播指数Y2、合格指数Y3影响的响应曲面,如图14所示。

图14 两因素交互作用对各指标的影响

由图14知,当充种层高度一定时,随着排种轴转速提高,漏播指数快速降低,重播指数缓慢上升,合格指数急速上升至平缓,其原因分析如下:排种轴转速较低时,往复式吸气装置往复频率较慢,产生的真空度较低,吸种压力不足,造成漏播指数较大,随着转速提高,气室真空度提升,型孔可吸起多粒种子,造成重播指数上升。当排种轴转速一定时,随着充种层高度增加,漏播指数缓慢下降,重播指数与合格指数均缓慢上升,其原因分析如下:种层高度越高,型孔成功充填多粒种子的几率越大,由于该排种器无携种区,充种区距离投种区较近,充种至投种过程中不易清种,造成重播指数上升,漏播指数下降。对于漏播指数与合格指数,排种轴转速比充种层高度影响显著;对于重播指数,充种层高度比排种轴转速影响显著。

根据上述试验结果及回归方程,以漏播指数最小、重播指数最小、合格指数最大寻找两个因素最佳参数组合,设定目标函数及约束条件为

(20)

通过查阅文献可知,大田生产对于漏播指数要求较为严格,因此寻优时漏播指数、重播指数、合格指数权重分别设为5、1、4,参数设置完毕进行寻优,当排种轴转速为138 r/min、充种层高度为65 mm时,漏播指数为2.97%,重播指数为3.43%,合格指数为93.58%,各指标均符合国标要求。

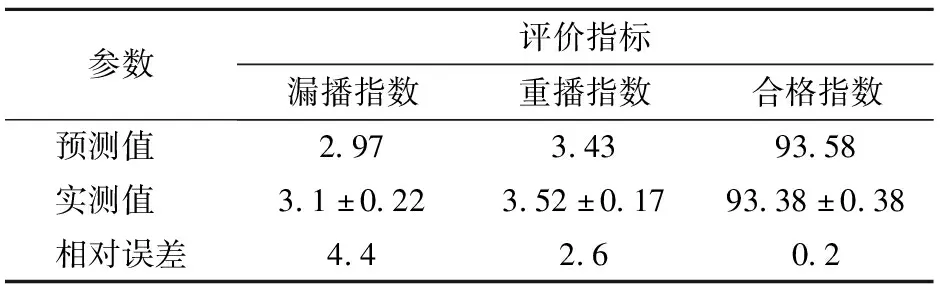

4.2.3验证试验

根据试验3,在图11所示的排种器试验台上进行验证试验,设定排种轴转速为138 r/min,充种层高度为65 mm,待试验台及排种器运转稳定后,对250粒种子进行检测统计,试验效果如图15所示,试验结果如表5所示。

根据表5可知,验证试验实测值与回归模型预测值的漏播指数相对误差为4.4%,重播指数相对误差为2.6%,合格指数相对误差为0.2%,与理论寻优结果基本一致,说明试验2得出的回归模型合理。

图15 验证试验排种效果

表5 验证试验结果

5 结论

(1)针对机械式排种器在倾斜颠簸条件下作业会导致种子在型孔中充填性能下降,造成重播与漏播的问题,设计了一种自吸式精密排种器,阐述了其结构与工作原理,确定了其关键部件的主要结构参数。

(2)对关键部件往复式吸气装置进行了运动学仿真,设定排种轴转速120 r/min,得到活塞位移与速度曲线,分析得出,最大位移为29 mm,最大速度为0.182 m/s,且相互之间无干扰,在推程与回程交界处运动平缓,无明显冲击振动,证明了该部件设计的合理性。

(3)进行了种盘对比试验,结果表明,所设计的勺式型孔种盘有助于在倾斜状态下辅助充种。通过旋转组合设计试验可知:对于漏播指数与合格指数,排种轴转速比充种层高度影响显著;对于重播指数,充种层高度比排种轴转速影响显著。利用响应面法对两个因素进行寻优,得出:当排种轴转速为138 r/min、充种层高度为65 mm时,漏播指数为2.97%,重播指数为3.43%,合格指数为93.58%,各指标均符合国标要求。

(4)通过验证试验得到实测值与回归模型预测值的漏播指数相对误差为4.4%,重播指数相对误差为2.6%,合格指数相对误差为0.2%,与寻优结果基本一致,证明了回归模型合理性。