薄层干化技术在污泥干化工程中的应用

2020-03-31杨源

杨 源

(上海巴安水务股份有限公司,上海 201716)

1 污泥干化技术

污泥处置的方式主要有4种:土地利用、卫生填埋、建材利用、干化焚烧。由于土地利用、卫生填埋与建材利用在实际工程实践中有诸多限制条件,不同满足当代绿色环保的需求。与此同时,污泥干化焚烧的处置方式在西方国家已经得到了广泛的应用,工程实例非常之多。因此污泥干化焚烧技术已经成为现阶段最主要的污泥处置方案之一[1]。

污泥干化焚烧技术主要分为两块:污泥干化与污泥焚烧。污泥干化技术按照耗能方式的不同,可分为电能污泥干化法、热水污泥干化法、蒸汽污泥干化法、太阳能污泥干化法与天然气污泥干化法[2-4]。蒸汽污泥干化法是利用蒸汽的热能与换热器的壳层进行换热,污泥中的水分会被蒸发,从而湿污泥被干化。由于蒸汽热源使用广泛、容易获取、公用工程条件宽松便捷,因此蒸汽污泥干化法被广泛应用。接下来介绍的工程实例采取技术的就是蒸汽污泥干化法,污泥干化机采用薄层干化机,可以实现连续进料和出料,并同时具有效率高、能耗低等优点。

2 工程背景及概况

随着城市规模不断扩大,城市污水量逐年增加,水污染治理工程的大规模建设以及污水处理要求的提高,伴随而来的污泥处理处置问题也日益突出,亟待解决。近年来,污泥干化技术因为能够实现湿污泥的减量化而被广泛应用[5]。为了实现污泥的资源化,干化后的污泥可用于焚烧发电,这样可以回收和利用污泥中的能源和资源,达到节能减排和发展循环经济的目的。

本工程采用薄层干化机作为主要工艺设备实现湿污泥(80%含水率)干化至含水率为30%~35%,工程规模为200 t/d。主要利用发电厂蒸汽干化污泥,干化后的污泥运往发电厂进行发电,充分达到了绿色循环经济的目的。本工程总占地面积仅为5700 m2,充分利用了土地空间,产出了更多的环保价值。

3 工程介绍

3.1 工艺流程

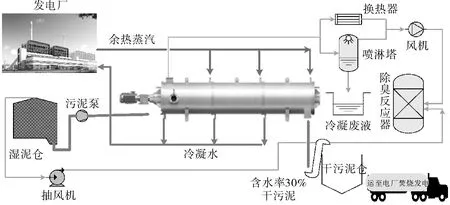

本工程的工艺流程如图1所示,薄层污泥干化机运行需要的蒸汽由发电厂提供,蒸汽在薄层干化机内与污泥间接换热后冷凝成液态水,并回流至发电厂。湿污泥(含水率80%左右)在薄层干化机内被干化,干化后的污泥含水率为30%~40%,并通过卸料装置将干污泥运输至干污泥贮存仓。干污泥贮存仓的干污泥累积到一定的量时通过电动闸阀卸料至自卸式汽车,然后运至发电厂与煤掺烧发电。湿污泥蒸发出的高温混合气体(主要成分为水蒸气(约110 ℃)和不凝气体(H2S、NH3等))由喷淋塔和换热器降温,然后通过风机抽至除臭反应器内进行除臭。湿污泥的接收、储存过程散发的废气也通过抽风机进入除臭反应器内进行除臭,气体达标后通过烟囱排放。

图1 薄层污泥干化机运行工艺流程示意图

3.2 薄层干化机的干化过程

本工程的核心在于污泥干化机的长期稳定运行。采用的干化机形式为薄层干化机,其主要组成包括加热夹套、转子、转子叶片、转子驱动装置、轴密封装置。进入薄层干化机中的污泥被转子分布于热壁表面,转子上的浆叶在对热壁表面的污泥反复翻混的同时,向前输送到出泥口,在此过程中,湿污泥中水分被蒸发。薄层干化机的加热层采用内衬耐磨高强度结构钢复层材料,其他与污泥接触的不加热部分采用碳钢加防腐材料。

在干化过程中产生的混合高温气体在干化机内部与污泥逆向运动,由污泥进料口上方的蒸汽管口排出,温度较高的不凝气在后面的直接喷淋冷凝器中进行水洗降温,经过液滴分离器,通过废气引风机排出干化系统,尾气冷凝水和喷淋水送入污水厂重新处理。通过工程实践发现湿污泥在干化的过程中,H2S和NH3为不凝气体的主要成分,不凝气体的质量约占比干化系统水蒸发量的5%,这为后续气体除臭的加药系统提供了有力的参考。另外,为了防止整个系统出现臭气或者粉尘泄漏,将废气引风机使整个干化系统处于负压状态,这样可以有效避免了管道内物料的溢出。

3.3 除臭过程

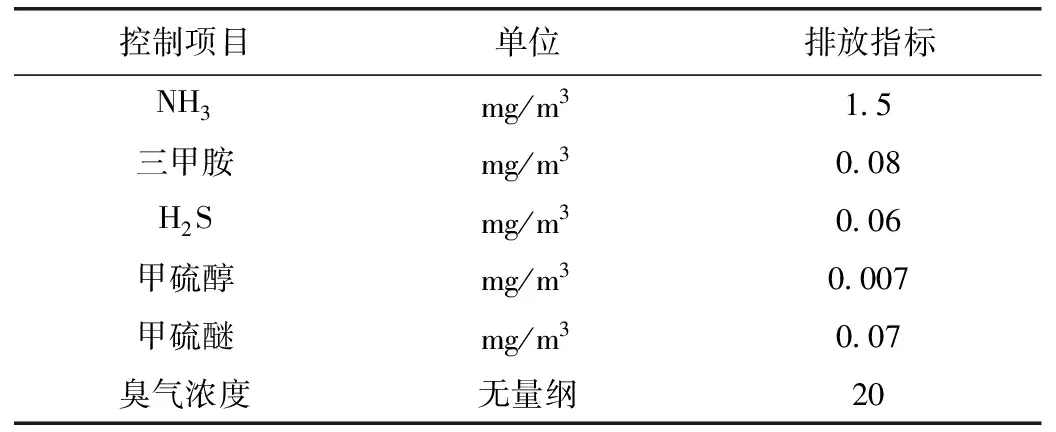

表1 臭气处理后排放指标

湿污泥成分复杂,容易散发出浓度高的臭气,因此本工程的另一个核心问题就是除臭工艺。本工程恶臭污染源来自湿污泥接受仓、湿污泥接收车间、湿污泥储料仓、干污泥存储仓、污泥带式密闭输送机、干化车间、干化废气等。按恶臭气体源强的不同又可分为两类,第一类为高强度的恶臭气体,另一类是低强度操作空间的恶臭气体。本工程中,H2S、NH3为主要恶臭污染源,其他硫醇、有机硫化物、胺类等微量有机组分气体为次要恶臭污染源。本工程恶臭气体排放须执行《恶臭污染物排放标准》GB14554-93,工程周边以工业区为主,所以采用臭气整治工程执行厂界二级标准,指标如表1所示。

湿污泥接受仓、湿污泥储料仓、干污泥存储仓内都会由于污泥停留而产生臭气,是恶臭的集中产生源,本工程采用密封内部负压收集的方式防止臭气外逸,其产生的臭气浓度一般较高。另外,在污泥的持续输送过程中,污泥皮带输送机采用密封处理,密封空间内同样会产生较高浓度的臭气,通过外接管道和臭气风机将该部分臭气收集。干化废气经冷凝器冷凝后形成废气,废气中含有大量的臭气,是恶臭的主要产生源之一,本工程中废气由废气泵收集和输送。

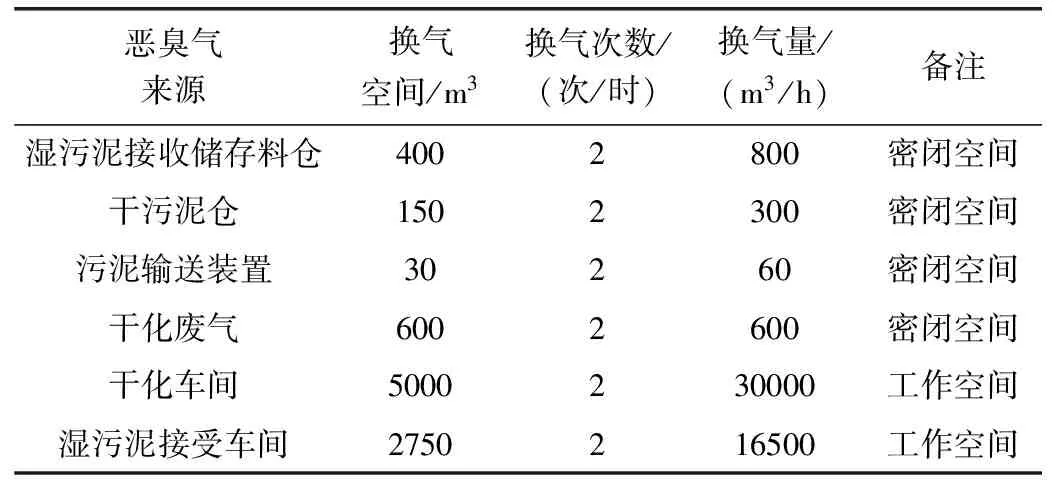

表2 系统臭气处理量汇总表

注:总处理风量48260 m3/h,除臭能力52000 m3/h,考虑漏风系数1.08。

污泥接收仓是外来污泥由此进入干化系统的入口,污泥接收仓闸门会在接受时开启,臭气将从此处大量溢漏;干化废气也会将部分臭气溢漏到干化车间中,两者均是臭气的主要扩散空间,其臭气浓度较臭气产生源相对较低,但其空间较大,也是除臭的重点之一。本工程系统臭气处理量汇总如表2所示。

因为臭气的主要成分为酸性气体H2S与碱性气体NH3,因此本工程采用先酸洗后碱洗的方法进行除臭。恶臭气体被收集后,由离心风机抽出,恶臭气体经过尺寸为Φ3.0 m×6.0 m的硫酸洗涤喷淋塔,然后再经过尺寸为Φ3.0 m×6.0 m的氢氧化钠与次氯酸钠的洗涤喷淋塔。此处添加次氯酸钠的目的是氧化气体中的有机物(包括三甲胺与甲硫醚等)。经过除臭工艺后,恶臭气体的各组分浓度满足排放标准,由烟囱直接排放。

4 结 论

本工程利用薄层干化技术对污泥废弃物进行减量化,污泥的体积可减少70%。干化后的干污泥运至发电厂进行焚烧发电,充分达到了循环经济的目的。污泥干化处理过程中产生的臭气经过除臭系统,最终达标排放。

本工程采用的先进处理技术和商业模式是可复制的,可以在全国范围内快速推广,达到污泥绿色处理的目的。同时也验证了薄层干化技术在污泥干化工程中的应用是完全可行的。