采用双辉等离子表面冶金技术在金刚石厚膜表面制备钽涂层的性能

2020-03-31

(太原理工大学材料科学与工程学院,太原 030024)

0 引 言

采用化学气相沉积(CVD)法制备的多晶金刚石厚膜具有硬度高、热导率高、耐磨性好、介电常数低、面积大、厚度可控等优点,广泛应用于刀具、磨具、散热器件、光学窗口、微波输能窗口等方面[1-2]。金刚石厚膜在应用时,需要先从硅或钼等基底上剥离下来,然后与硬质合金、铜等金属材料进行连接;但是由于其具有很高的表面能和化学惰性,直接与金属焊接或封装时,形成的接头强度较低[3-4]。在金刚石厚膜表面制备与之形成化学键合的钛、镍等金属涂层,能够有效降低其表面能,改善其浸润性[5-8]。电镀、化学镀和磁控溅射等常规方法制备的涂层与金刚石膜一般呈机械结合,需要增加退火等后处理工序才能产生化学键合[9-11]。然而,由于钛、镍等金属与金刚石间热膨胀系数的差异,涂层在退火等后处理过程中热应力升高,极易发生剥落。为保证化学键合的形成,同时又避免涂层的剥落,需要对后处理工艺参数进行优化。这个优化过程费时且成本较高[12]。

双辉等离子表面冶金(DGPSM)技术利用离子轰击在基体表面形成扩散通道,使涂层原子扩散至基体内部,从而制备出与基体呈化学键合的涂层[13-14]。目前,利用DGPSM技术已经成功地在金属、合金和陶瓷表面制备得到镍、钨、钽等金属及其合金涂层,且涂层与基体呈化学键合,结合强度高。其中,金属钽(Ta)具有良好的耐磨性以及抗氧化性,能够与碳生成TaC和Ta2C化合物[15-16]。但是截至目前,尚未有利用DGPSM法在金刚石厚膜表面制备钽涂层的研究报道。因此,作者采用DGPSM技术,在金刚石厚膜表面制备了钽涂层,研究了该涂层的形貌、成分、物相以及结合强度。

1 试样制备与试验方法

1.1 试样制备

使用自行研制的DGPSM装置在金刚石厚膜表面制备钽涂层,阴极和源极电源分别为单极脉冲偏压电源和直流偏压电源。阴极材料为多晶金刚石厚膜,采用自行研制的新型高功率MPCVD金刚石膜装置[17]通过CVD法制备,并使用氢氟酸将硅片基体去除。由于高表面质量、低表面粗糙度的金刚石厚膜在焊接时能够更充分地与焊接材料和金属件接触,从而提高焊接接头的结合性能,因此在制备钽涂层前,先将金刚石厚膜双面抛光,然后依次用去离子水和无水乙醇超声清洗,再用热风吹干。测得金钢石厚膜的尺寸为3.0 mm×4.5 mm×0.5 mm。

将金刚石厚膜置于DGPSM装置腔体内的基片台上,以纯度为99.99%的金属钽作为源极靶材,控制金刚石与靶材之间的距离在18 mm左右。当DGPSM装置腔体内的真空度抽至0.01 Pa以下时,通入氩气作为保护气体和等离子激发气体,调节流量使腔体内的压力为35 Pa左右,打开源极电源和阴极电源,源极电压在600750 V,源极和阴极电压差保持在250 V左右,温度控制在(850±5) ℃,涂层沉积时间为30 min,随炉冷却2 h后取出试样。

1.2 试验方法

使用JSM-7001F型扫描电子显微镜(SEM)观察制备涂层前后金钢石厚膜的表面和截面形貌,使用附带的X射线能谱仪(EDS)进行微区成分分析。使用DX2700型X射线衍射仪(XRD)进行表面物相分析,步进角为0.01°,扫描速率为2 (°)·min-1。利用GTK-A型白光干涉轮廓扫描仪对制备涂层前后金刚石厚膜的表面三维形貌进行分析,并计算表面粗糙度。使用HT3001A型划痕测试仪测试结合强度,采用洛氏金刚石压头,载荷为535 N,加载速率为15 N·min-1,划痕速度为2 mm·min-1,划痕长度为4 mm。当涂层破裂时会出现较强的声发射信号,对应的载荷即为划痕测试的临界载荷。以该临界载荷值来表征涂层的结合强度。

2 试验结果与讨论

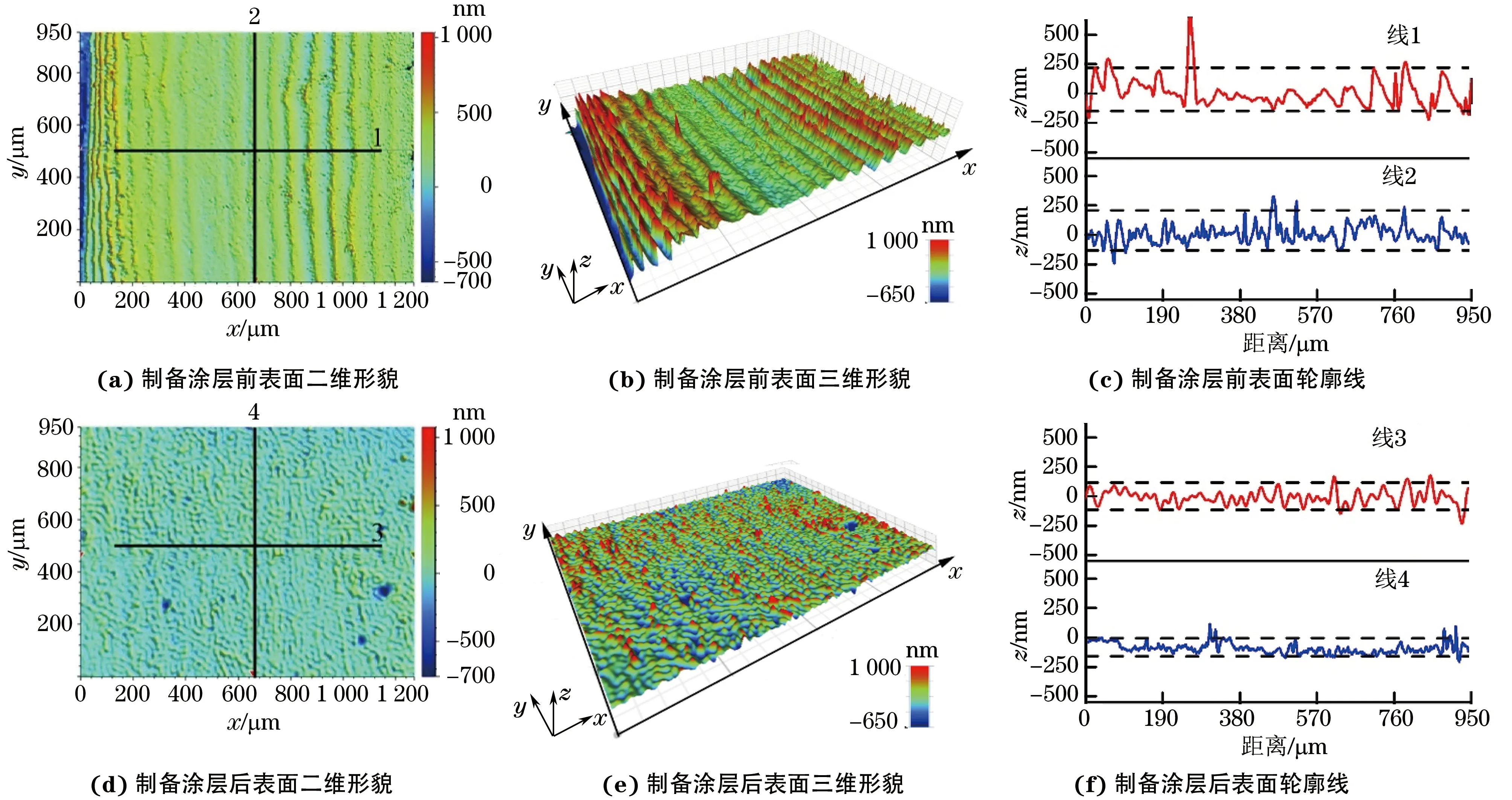

图1 制备钽涂层前后金刚石厚膜的表面形貌Fig.1 Morphology of thick diamond film surface before (a) and after (b) tantalum coating preparation

2.1 表面形貌

由图1可见:金刚石厚膜的抛光表面平整,局部存在弥散分布的微孔,其晶界明显,晶粒尺寸在1 μm左右;DGPSM技术制备钽涂层的表面连续、均匀、组织致密,金刚石的晶界及弥散分布的微孔被钽涂层覆盖,没有出现明显的孔洞等缺陷;局部放大后可以清晰看到,钽涂层由团聚的胞状颗粒组成,尺寸在0.2~1.0 μm,胞状颗粒之间界线明显。

由图2可以看出:制备钽涂层前,金刚石厚膜表面存在许多平行且宽度不同的抛光磨痕,这是由抛光剂和磨粒分布不均匀所致;表面的抛光磨痕宽度在3060 μm,深度在100350 nm,此外表面还存在少量凹坑,宽度在2030 μm,深度在60300 nm;制备钽涂层后的表面平整,由连续的胞状结构组成,同时表面存在少量凹坑,宽度在2050 μm,深度在50230 nm。计算得到抛光后金刚石厚膜的表面粗糙度Ra为128 nm,制备钽涂层后的为57 nm。在钽涂层制备过程中,钽原子填充了机械抛光产生的磨痕,金刚石表面凹坑减少,表面粗糙度降低,表面质量得到改善,这更有利于提高其与金属的焊接性能。

图2 制备钽涂层前后金刚石厚膜表面的白光干涉形貌以及局部轮廓线Fig.2 Morphology of white-light interference and local profiles of the thick diamond film surface before and after tantalum coating preparation: (a) two-dimensional surface morphology before coating;(b) three-dimensional surface morphology before coating; (c) surface profiles before coating; (d) two-dimensional surface morphology after coating; (e) three-dimensional surface morphology after coating and (f) surface profiles after coating

2.2 截面形貌与物相组成

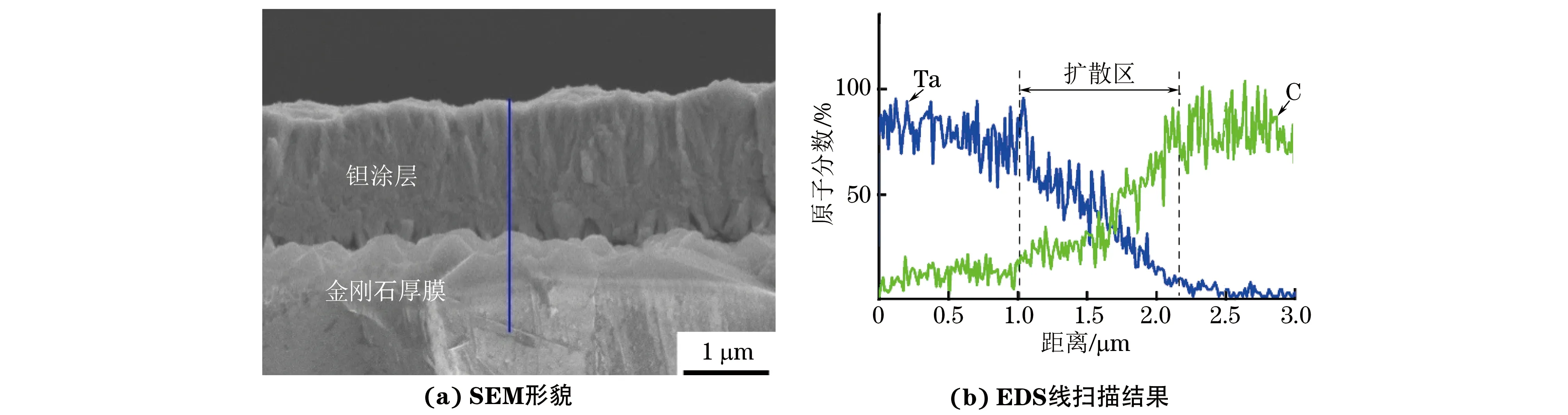

从图3可以看出:金刚石厚膜表面的钽涂层连续、平整,厚度在1.7 μm左右,组织主要为柱状晶;在距离表面0~1.0 μm范围内的主要成分为钽元素,当距表面距离由1.0 μm增至约2.1 mm时,钽元素含量逐渐减少,碳元素含量逐渐增加,在距表面距离大于2.1 μm后碳元素成为主要成分。这说明在涂层与金刚石厚膜的界面处发生了钽元素和碳元素的相互扩散,形成了成分梯度分布的扩散过渡区;扩散过渡区的厚度约为1.1 μm。

图3 制备钽涂层后金刚石厚膜的截面SEM形貌和EDS线扫描结果Fig.3 SEM morphology (a) and EDS line scan results (b) of thick diamond film section after tantalum coating preparation

图4 制备钽涂层前后金刚石厚膜表面的XRD谱Fig.4 XRD patterns of thick diamond film surface before and after tantalum coating preparation

从图4可以看出:制备钽涂层前的金刚石厚膜在2θ为43.9 °,75.3 °,91.5 °处,分别出现了金刚石(111),(220),(311)晶面的衍射峰,(111)晶面的衍射峰强度远大于(220),(311)晶面的,说明金刚石(111)取向占优;制备钽涂层后,表面XRD谱中除了出现金刚石的衍射峰外,还出现了钽、TaC、Ta2C的衍射峰。结合图3分析可知,在钽涂层制备过程中,金刚石中的碳原子和钽原子在扩散区域发生化学反应生成了TaC和Ta2C;钽涂层由钽金属层与界面处的化合物(TaC和Ta2C)层组成。

2.3 结合性能

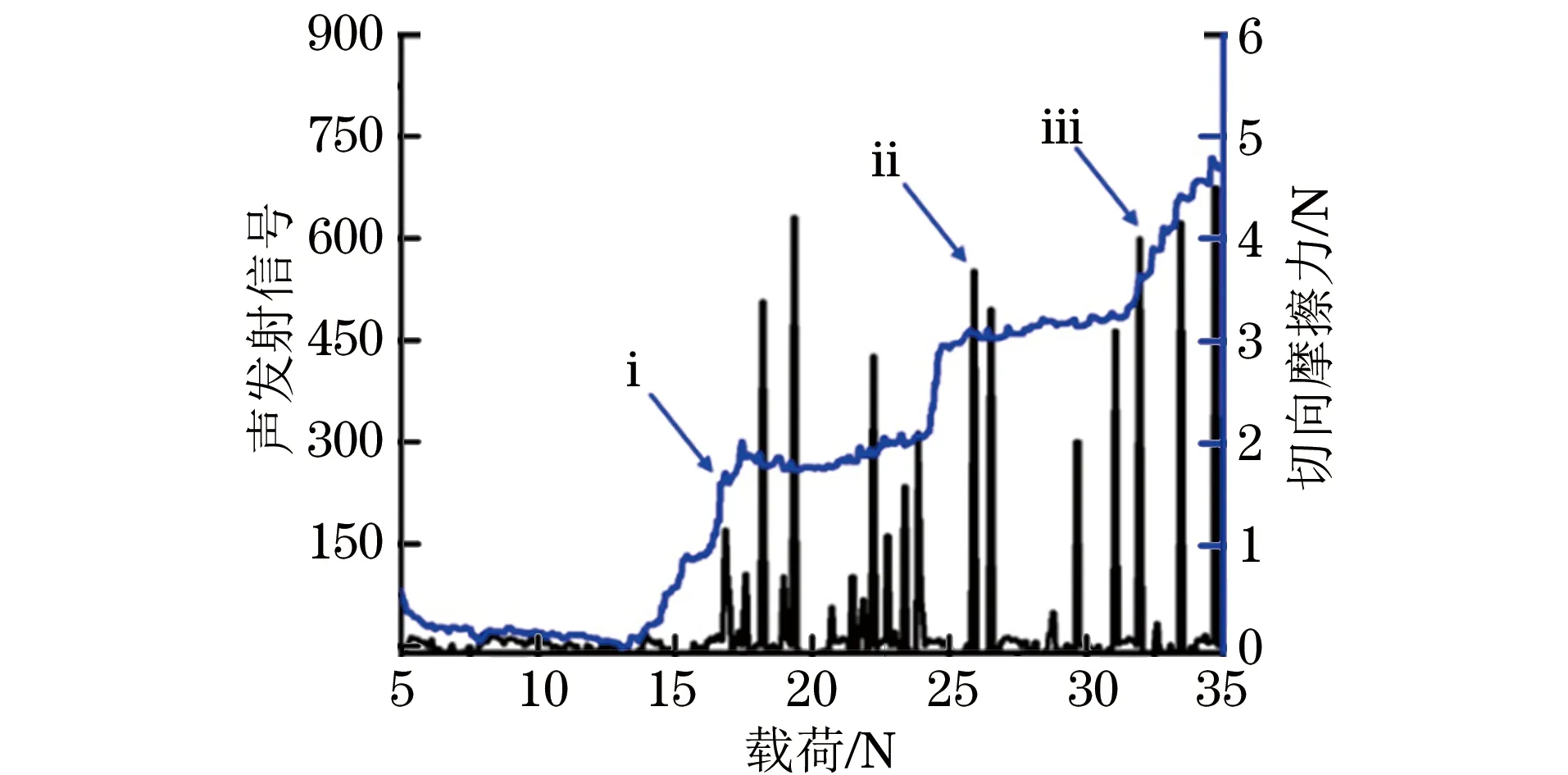

由图5可知:当加载载荷较低时,由于钽涂层表面粗糙度很小,声发射曲线比较平缓,切向摩擦力先略有降低随后保持稳定,说明涂层首先发生了塑性变形;当加载载荷接近16.8 N时,声发射信号曲线与切向摩擦力曲线均出现突变(见图中i所指),此时钽涂层开始破裂,说明其临界载荷约为16.8 N;加载载荷继续增加,划痕测试仪压头接触到金刚石厚膜表面,钽涂层在切应力的作用下剥落,导致声发射信号曲线出现连续不规则的高峰信号,切向摩擦力保持较高数值且不断变化。

图5 钽涂层表面划痕时的声发射信号和切向摩擦力曲线Fig.5 Acoustic emission signal and tangential friction curve in scratching of tantalum coating surface

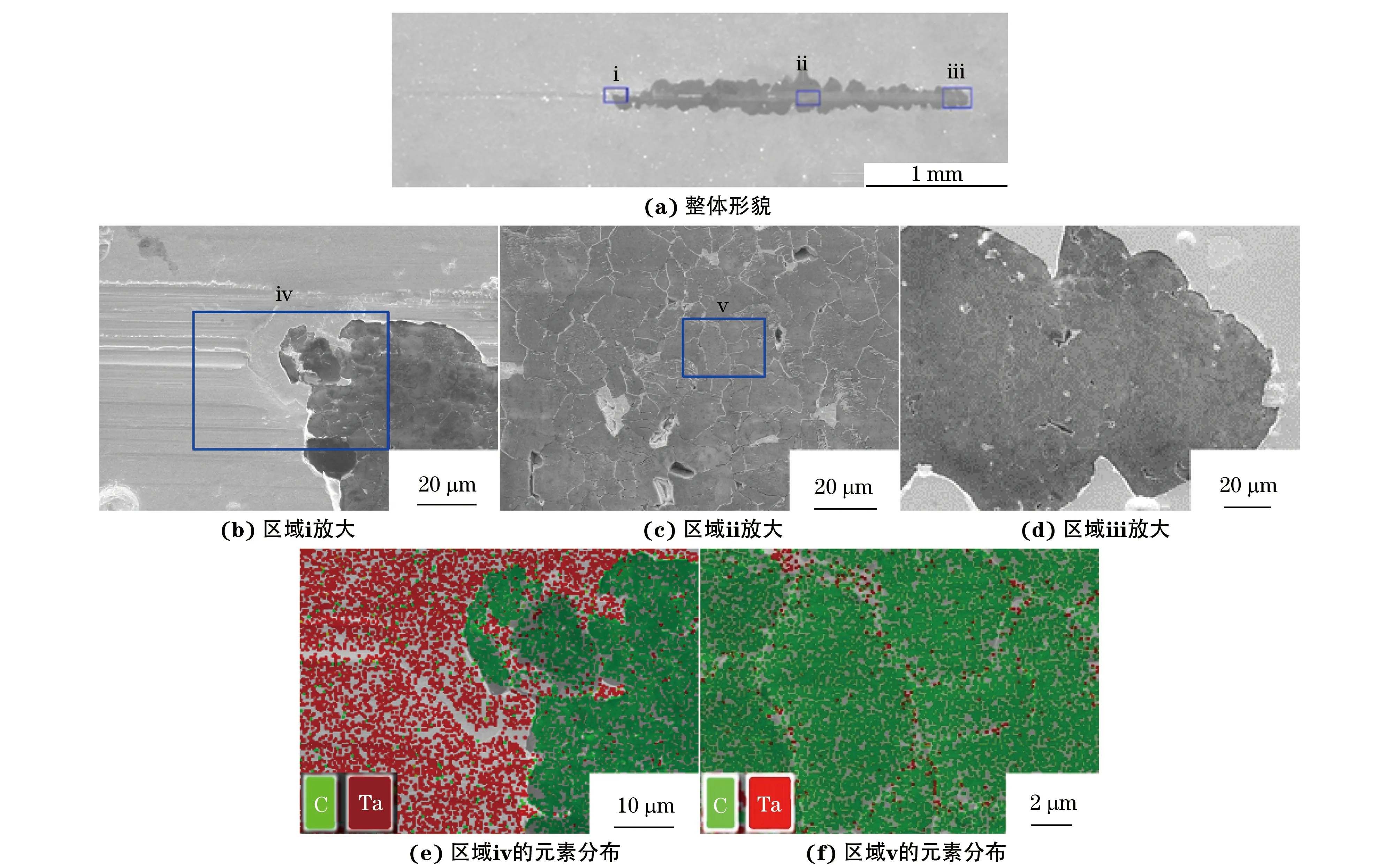

由图6可知:在较大载荷作用下,钽涂层会发生大面积剥落,剥落边缘整齐,无明显塑性变形区;涂层剥落后裸露出的金刚石厚膜表面上,孔洞和晶界清晰可见,部分孔洞中残留有钽,且孔洞的尺寸明显大于涂层制备前金刚石厚膜表面原有微孔的尺寸;晶界处亦可观察到钽,说明钽原子主要沿晶界向金刚石厚膜内扩散。

在双辉等离子表面冶金制备钽涂层过程中,双层辉光放电产生的大量氩离子溅射轰击金刚石厚膜表面及钽源极。在氩离子的溅射轰击作用下,金刚石厚膜表面迅速升至高温,并产生大量显微孔洞等缺陷;同时,钽原子从源极表面溅射出来,在电场的作用下,通过空间输运到达金刚石厚膜表面,被其吸附并形核[18]。厚膜表面凹坑、磨痕、孔洞及溅射形成的显微缺陷处优先吸附钽原子,以降低表面能。随着时间的延长,金刚石厚膜表面的钽晶核长大、合并,将凹坑、磨痕及较浅的孔洞填平,并呈柱状生长为平坦的涂层表面;尺寸较大且较深的孔洞还未被钽原子填满即被钽涂层覆盖,故形成了涂层下的空洞。金刚石晶格常数较小,晶界处的缺陷密度比晶粒内的大,所以高温下钽原子主要沿晶界向金刚石厚膜内扩散[19]。钽的晶格常数较大,钽涂层的柱状晶组织存在较多的晶界,高温下碳原子同时沿钽涂层的晶界和晶格扩散。金刚石厚膜中的碳原子向钽涂层扩散后留下了较多的原子空位,促进了钽原子向金刚石的扩散。由于钽和碳具有较高的亲和能,相互扩散的钽原子和碳原子在高温下会发生化学反应,形成化合物TaC和Ta2C。

图6 划痕测试后钽涂层表面形貌及元素分布Fig.6 Morphology (a-d) and element distribution (e-f) of tantalum coating surface after scratch test: (a) overall morphology; (b) enlargement ofzone i; (c) enlargement of zone ii; (d) enlargement of zone iii; (e) element distribution of zone iv and (f) element distribution of zone v

利用DGPSM技术能在金刚石厚膜表面制备出与基体呈化学键合且结合性能良好的钽涂层,这是实现后序金刚石与金属连接的首要条件。但是,钽与碳元素在高温下的扩散反应及扩散深度会对钽涂层的性能、结合强度以及金刚石与金属的焊接性能造成影响,因此需要从扩散反应机制方面着手对钽涂层的结构进行进一步优化,该部分工作有待进一步研究。

3 结 论

(1) 采用双辉等离子表面冶金技术在抛光后的金刚石厚膜表面制备了连续、均匀的钽涂层,该涂层由钽金属层与界面处的TaC、Ta2C化合物层组成,其厚度约为1.7 μm,晶粒尺寸在0.21.0 μm,组织为柱状晶。

(2) 金刚石厚膜抛光时产生的磨痕在涂层沉积过程中被钽原子填充,其表面粗糙度由128 nm降低到57 nm,表面质量得到改善。

(3) 钽原子主要沿晶界向金刚石基体内扩散,在钽涂层与金刚石基体的界面处形成了厚度约1.1 μm 的钽与碳元素呈梯度分布的扩散区,并生成了TaC和Ta2C两种化合物。

(4) 钽涂层划痕测试的临界载荷为16.8 N,其与金刚石厚膜有良好的结合性能,且塑性较好。