马兰煤矿28307工作面顶板支护及管理

2020-03-31刘利斌

刘利斌

(西山煤电集团马兰煤矿,山西 古交 030205)

0 引言

马兰煤矿位于山西古交市西南15 km,是一座设计年产量为400万t的现代化大型矿井。工作面目前主采8号煤层,最低可采厚度为3.96 m,最大可采厚度为4.15 m,煤层倾角极小,属近水平稳定可采厚煤层。28307综采工作面采用全部垮落法管理顶板,采空区的充填采用顶板随支架前移自行垮落法。在上、下隅角段遇顶板不能顺利垮落时,应该制定专门针对采空区特殊部位顶板垮落专项解决预案,比如采取爆破等方式强制放顶[1]。

1 工作面顶板支护技术

1.1 液压支架的选型计算

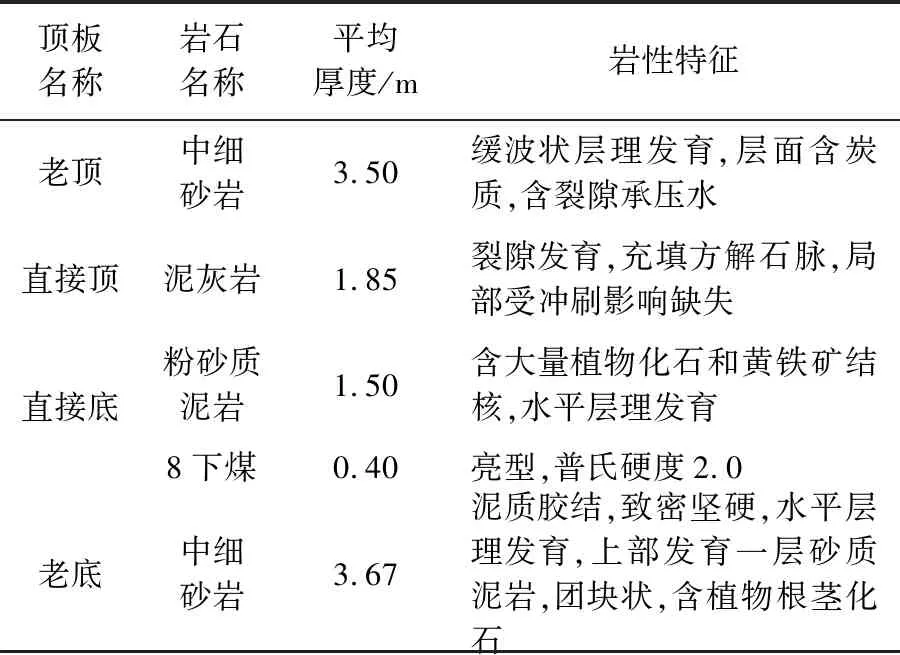

支架支撑范围的确定:28307综采工作面煤层顶底板岩性特征见表1。马兰煤矿8号煤层为28307综采工作面煤层,最低可采厚度为3.96 m,最大可采厚度为4.15 m,从而可以据此确定煤层的最小、最大采高。

Hmax=Mmax+0.2

(1)

Hmin=Mmin-0.25

(2)

式中:Mmax—煤层最大采高,m;Mmin—煤层最小采高,m;Hmax—支架最大支撑高度,m;Hmin—支架最小支撑高度,m。代入数据可以得出,液压支架所需的最大支撑高度为4.35 m,支架最小支撑高度为3.71 m。

表1 28307工作面煤层顶底板岩性特征表

支架支护强度计算:28307综采工作面液压支架工作阻力用估算法计算,工作面支护强度按照所支撑的4~8倍采高的顶板岩层重量估算。

P=9.8×(4~8)·γ·h

(3)

式中:P—支架承受单位面积顶板压力,kN/m2;γ—顶板岩层容重,2.6 t/m3;h—工作面最大采高,取4.15 m。故支护强度P为423~846 kN/m2,为了安全起见,该工作面顶板压力按846 kN/m2考虑,即要求所选液压支架支护强度不低于0.85 MPa的顶板荷载[2]。

液压支架工作阻力计算:

F=1 000P·A·(L+C)/n

(4)

式中:F—支架工作阻力,kN;P—支架支护强度,取0.85 MPa;A—支架中心距,取1.5 m;L—支架顶梁长,取4.0 m;C—梁端距,取0.518 m;n—支架效率,取0.98。代入数据计算可得:支架工作阻力F=5 878 kN,故支架工作阻力应不小于5 878 kN。

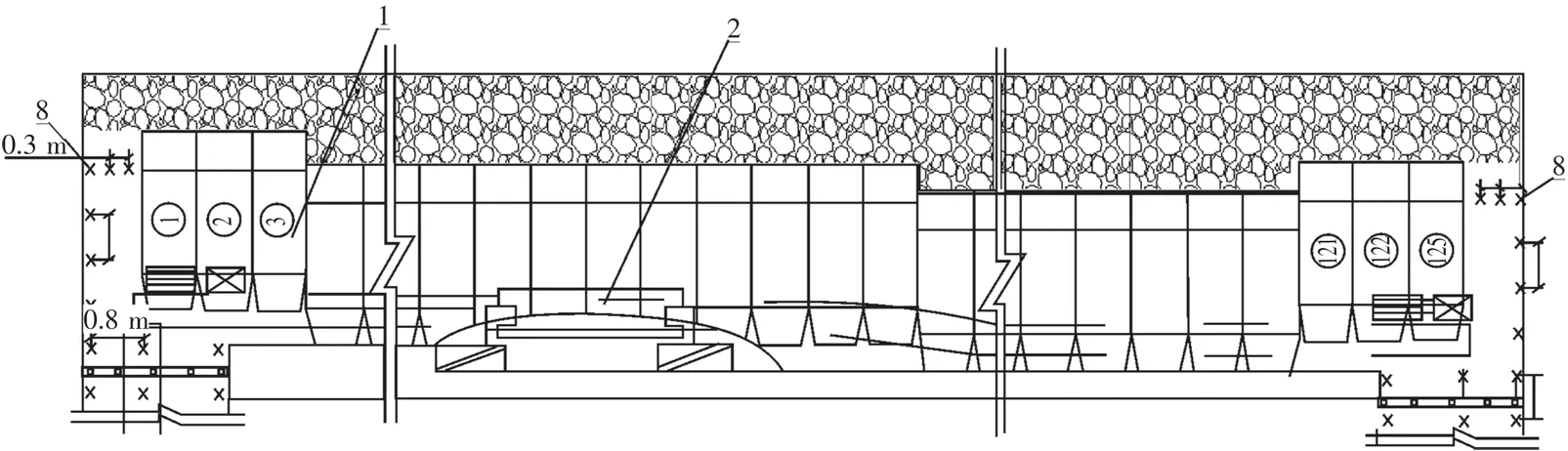

根据支架高度和支护强度计算结果,28307工作面选用123架ZY6000-24/50型掩护式液压支架顶板支护状况如图1所示。

1.2 端头支护技术

支护方式:28307工作面端头支护方式采用密集柱、戴帽点柱与端头支架相互协调配合的支护方式。28307综采工作面端头布置4架ZYT9000 /21/46型端头支架支撑顶板,工作面端尾采用6架ZYG9000/21/46型过渡支架配合铰接顶梁进行端头支护。

图1 工作面顶板支护状况示意图

采空区特殊工况支护方式:当工作面采空区的老顶不能顺利垮落,并且悬顶面积<10 m2时,采用双排密集支架进行维护,呈“三花型”布置,工作面两排液压支架的排间距0.3 m,柱间距0.3 m。如果顶板支架的悬顶面积超过10 m2时,必须针对该种情况制定专门的强制放顶措施预案[3]。

1.3 超前支护技术

超前支护压力估算:距工作面30 m,顶板超前支护压力进行估算

(5)

式中:Q—工作面顶板压力,kN;γ—岩石重力密度,取25 kN/m3;α—巷道宽度的1/2,巷道宽度为4.5 m(轨道巷4.2 m也按4.5 m测算);f—岩石坚固性系数,取2。代入数据计算可得:Q=75 kN/m2,因此距工作面30 m的超前支护压力为

Q采=l·h·Q

(6)

式中:Q采—距工作面30 m的超前支护压力,kN;l—超前支护区域与工作面的距离,m;h—巷道宽度,m。代入数据计算可得:Q采=10 125 kN,即距工作面30 m的超前支护压力为10 125 kN。

单体支柱的选择:计算选用最大支撑力250 kN的单体支柱的实际支撑能力

Rt=R·r

(7)

式中:Rt—单体支柱的实际工作阻力,kN;R—支架额定工作阻力,取250 kN;r—支架阻力影响系数,取0.85。代入数据计算可得:Rt=212.5 kN,因此,距工作面30 m区域超前支护支架的工作阻力Q超为

Q超=60Rt

(8)

代入数据可得,距工作面30 m区域超前支护支架的工作阻力Q超=12 750 kN>10 125 kN,因此,选用最大支撑力250 kN的单体支柱满足要求。

单体支柱的数量:超前支护30 m内应支设单体液压支柱柱数为

(9)

式中:n—单体支柱密度,根;Rt—单体支柱实际支撑能力,kN/根。代入数据计算可得:n=47.6,所以超前支护所需液压支架为48架。

超前支护单体支柱布置:超前支护段初选QDZ 4200-250型单柱支柱,最大额定工作阻力250 kN。基于28307工作面的顶板岩性及采煤工作量,工作面轨道顺槽与运输顺槽的超前支护距离不得小于30 m,两条巷道采用戴帽点柱的的超前支护方式对巷道顶板和侧帮进行维护[4]。距离工作面煤壁30 m的范围内,在两巷两帮打戴帽贴帮点柱,柱距1.2 m;从工作面煤壁起不小于10 m范围内,距保险帮侧单体不小于0.9 m,打一排戴帽点柱,柱距1.2 m。两巷超前支护分别用60根单体进行支护,通过计算,两巷超前支护单体支柱设计满足支护要求。

贴帮点柱维护及回采时的要求:超前维护贴帮点柱由检修班进行。超前维护工每班负责将出煤班回撤下的超前、端头点柱打起。若煤帮煤体松软有垮帮危险时,需用背板或板梁将煤帮背紧刹牢。根据巷道高度变化,选用额定工作阻力为250 kN的不同支护高度的QDZ单体支柱对两巷超前范围顶板进行维护。所有单体都必须戴上柱帽。由于顶板倾斜不适合用铁柱帽,因此工作面必须采用木质柱帽。圆班进行回采时,两巷超前维护贴帮点柱距离不得小于30 m;在出煤作业时,必须保证两巷之间的单排点柱间距≥10 m。在对两巷进行超前支护作业时,单体支柱必须垂直顶板,并且单体液压支架的初撑力必须要达到95 kN以上[5]。

2 特殊条件下顶板管理技术

2.1 工作面来压期间的顶板管理方法

工作面在来压期间,矿井的生产班组应当积极组织生产,加快工作面的推进速度,从而尽快摆脱矿压对煤层顶板及液压支架的影响,同时必须要保证液压支架的直线度和间距,以防由于矿压影响而产生局部应力集中,液压支架弯曲变形、工作面冒顶、片帮等事故的发生[6]。工作面初采前,首先要根据超前支护作业规程做好两巷的超前支护工作,同时必须要保证乳化泵站及支架液压系统完好无损,没有出现液压泵滴漏、渗油等现象,并且乳化泵站的输出压力不能低于30 MPa,工作面液压支架的初撑力也必须大于24 MPa,超前支护段内的单体支柱支撑力不得低于11.5 MPa。

2.2 过断层期间的顶板管理方法

工作面过断层带时,工作面顶板会随着断层的发育出现落差,断层区段内的煤层节理大量发育,煤岩体破碎程度严重,从而工作面顶板易出现片帮、掉块等问题。因此必须将断层影响范围内的支架顶梁调整为同一水平或平缓过渡,避免架间错差大漏顶煤,扩大漏冒顶范围而影响顶板管理;过断层期间,在采煤机割过煤后,支架工必须立即带压拉架,并及时打出防片帮板[7]。

2.3 工作面发生冒顶事故时的顶板管理方法

在工作面发生冒顶现象时,常常会使局部瓦斯浓度增大,容易导致瓦斯事故和顶板事故双重灾害的发生。工作面冒顶高度超过支架有效支护高度后,必须采取对应的勾顶措施。勾顶作业前,首先必须检查发生冒顶事故区域内的瓦斯浓度,必须保证瓦斯浓度低于允许勾顶作业瓦斯浓度的最大值时,方可进行作业。同时,勾顶作业前必须先进行“敲帮问顶”检查工作,从而及时清理顶板冒顶事故后的活石、片帮、碎渣等易对人体造成安全隐患的危险源,方可进行下一步勾顶作业[8]。

2.4 过顶板破碎带期间顶板管理方法

工作面过破碎带时,支架要随采煤机割煤后及时拉出,并保证支架接顶严密,若煤壁片帮严重或顶板较为破碎,应在前滚筒割煤后及时拉架并打出护帮板,必要时应在割煤前超前拉架。采取以上措施后工作面端面距仍不符合规定时,若支架端面距小于518 mm时,必须带压超前拉架,拉架到位后,打出防片帮板,可以有效维护顶板;当支架端面距大于518 mm时,超前拉架后,必须在每道支架上方穿入两根板梁,板梁间距为750 mm,板梁插入支架顶梁一端的深度不小于1 000 mm,另一端顶至煤壁,并升紧支架。巷道内顶板破碎、离层、压力大时,在原钢带间加套板梁或圆木棚,板梁或圆木上方用背板、柱帽勾顶,确保接顶严实,有效支护顶板,单体支柱的支设与超前支护的方法一致[9-11]。

3 结论

(1)28307工作面选用125架ZY6000-24/50型掩护式液压支架与DW42-250/110XL型单体柱配合铰接顶梁进行支护;工作面端头布置4架ZYT9000/21/46型端头支架支撑顶板,工作面端尾采用6架ZYG9000/21/46型过渡支架配合铰接顶梁进行支护。

(2)根据巷道高度变化,选用额定工作阻力为250 kN的不同支护高度的QDZ型单体支柱对两巷超前范围顶板进行支护。采用戴帽点柱的超前支护方式对巷道顶板和侧帮进行维护。距离工作面煤壁30 m的范围内,在两巷两帮打戴帽贴帮点柱,柱距1.2 m;从工作面煤壁起不小于10 m范围内,距保险帮侧单体不小于0.9 m,打一排戴帽点柱,柱距1.2 m。超前支柱必须垂直顶板,且初撑力必须达到95 kN以上,整个作业过程同样也必须严格执行“敲帮问顶”制度。

(3)工作面顶板在周期性来压、过断层期间、冒顶事故及过顶板破碎带等特殊条件下,应根据各自条件相应调整液压支架的高度及支撑角度,同时要做好顶板超前支护与端头支护的移架步调,确保特殊条件下顶板管理工作安全、有序进行。