瓦斯含量法突出危险性预测试验研究与应用

2020-03-30李思乾

李思乾

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司,重庆 400037)

煤与瓦斯突出是由地应力、瓦斯压力及煤岩层物理力学性质等多种因素共同作用的结果,是煤矿井下一种复杂的瓦斯动力现象,煤层区域突出危险性预测是确保防突措施针对性和有效性,实现矿井安全开采的重要保障[1-3]。我国目前区域突出危险性预测常采用《防治煤与瓦斯突出规定》要求的瓦斯压力(临界值0.74MPa)或瓦斯含量(8m3/t),按照超出临界值的某一标高确定。然而,随着煤层埋深的增加,瓦斯压力与含量随埋深的增加不再呈现明显的线性关系[3],出现瓦斯赋存不均衡、差异性较大等现象,且采场围岩力学环境发生变化,地质条件更加复杂,瓦斯含量或压力未超过《防治煤与瓦斯突出规定》要求的临界值时,发生了低指标煤与瓦斯突出[4-6],给矿山安全生产带来隐患。因此,对于深部矿井煤层区域突出危险性预测仍采用上述方法进行预测存在很大的不合理性,研究确定合理的预测方法及突出预测指标对埋深较大的近水平煤层突出危险性预测具有重要的意义。

笔者以朱集西矿11-2煤层首采工作面为背景,分析首采面瓦斯赋存影响因素和特征,通过对瓦斯含量组分及煤层解吸特征分析采用瓦斯含量进行区域突出危险性预测的合理性,并确定了瓦斯含量临界值7.23m3/t。根据近水平煤层瓦斯赋存特征及地质构造特征,将首采面划分了4个突出危险区。根据区域预测结果,采用分区管理的模式,仅对突出危险区实施了顺层钻孔预抽防突措施,减少了工作面防突工程量,降低瓦斯治理成本,实现了矿井精准防突。

1 工作面概况

11-2煤层11501工作面平均煤厚1.6m,赋存稳定,倾角3°~9°,平均5°,顶底板岩层以泥岩、砂岩为主,实测最大瓦斯压力0.25~1.2MPa,瓦斯含量3.64~8.39m3/t,煤层透气性系数为0.219m2/(MPa2·d),属于可以抽放-较难抽放煤层,煤层透气性差。工作面切眼宽度220m,开采标高-940~-1060m,采用“一面五巷”布置,即工作面两巷及两条底板岩巷、1条顶板岩巷,该面为11-2煤层首采工作面。在距切眼220m位置存在落差最大断层为8~15m的走向逆断层,无其他大的断裂构造,落差为0~2m的小断层较为发育且以逆断层为主,在工作面中南部存在一宽缓的向斜,总体呈北西西方向,工作面地质构造较简单。

2 工作面瓦斯赋存特征

2.1 瓦斯赋存影响因素分析

煤层瓦斯的生成、储积和运移受一定地质条件的控制,地质条件的差异性决定煤层瓦斯赋存的不均衡性。瓦斯赋存的影响因素很多且较为复杂,主要包括埋深、顶底板岩性、地质构造、煤层倾角等因素,随着煤层埋深的增加,深部围岩力学环境的变化,瓦斯赋存还受地应力、地温等因素的影响[7]。

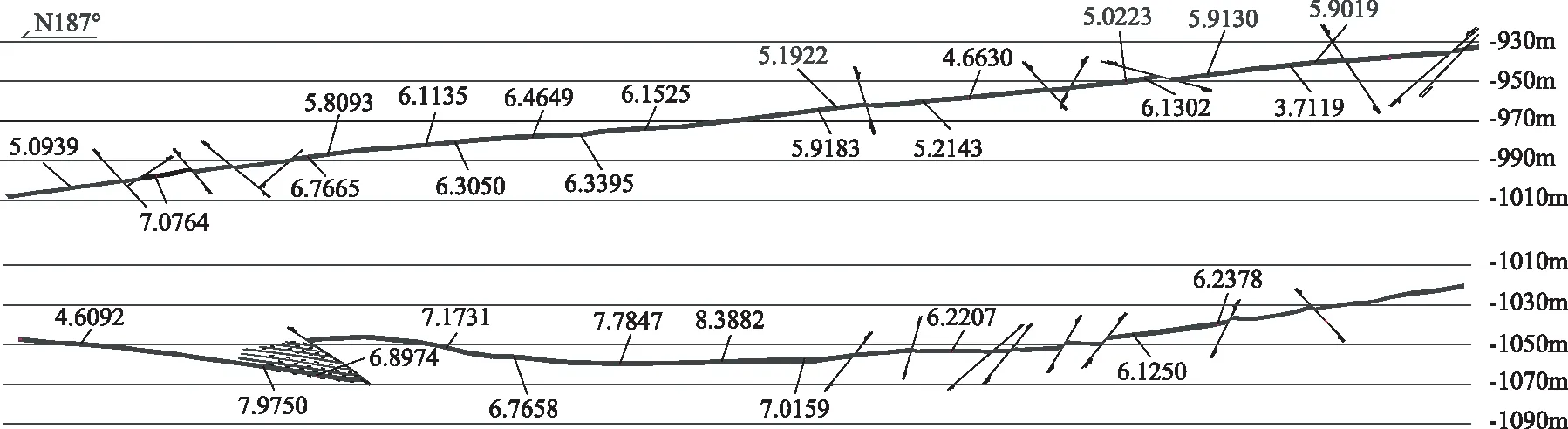

首采面轨道巷掘进期间实测瓦斯含量沿煤层倾向分布如图1所示。在断层及褶曲附近区域瓦斯含量一般为5.90~8.39m3/t,无地质构造区域瓦斯含量为3.71~5.21m3/t,地质构造带区域瓦斯含量相对较大,且11-2煤层工作面煤巷掘进过程,在断层、褶曲等构造附近存在明显的夹钻、吸钻等动力危险预兆,工作面风流瓦斯浓度明显增大,正常区域瓦斯浓度无明显变化。此外,首采面煤层为近水平煤层,煤层厚度变化小,赋存稳定,顶底板岩性基本相同且厚度相当,对煤层瓦斯赋存影响较小,因此,工作面瓦斯赋存主要受地质构造的影响。

图1 首采面轨道巷瓦斯含量沿煤层倾向分布剖面图(m3/t)

2.2 瓦斯赋存特征分析

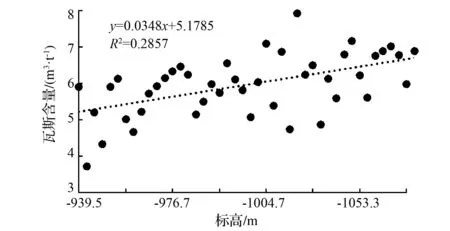

首采面煤巷掘进期间实测瓦斯含量为3.71~8.39m3/t,瓦斯含量随标高的变化关系如图2所示。从图2中可知,其拟合曲线的相关系数为0.2857,相关性较差,随煤层标高的延伸的瓦斯含量成呈线性增加的趋势不明显,表明该区域内瓦斯赋存不均匀,规律不明显,规律性差。同时,在11501运输巷底抽巷测压钻孔取气样测试瓦斯组分CH4∶CO2∶N2=40.79%~89.94%∶26.20%~5.23%∶30.15%~4.30%,根据煤层瓦斯赋存分带规律,11-2煤层处于N2-CH4带与CH4带的复杂地带,即瓦斯带与瓦斯风化带的混合地带。

图2 首采工作面瓦斯含量随标高的变化关系

经上述分析可知,矿井11-2煤层处于N2-CH4带与CH4带的复杂带,瓦斯含量与标高(埋深)的关系不明显,规律性差,瓦斯赋存不均匀,仅局部区域存在高瓦斯区,地质构造是影响瓦斯赋存的关键因素,地质构造附近区域瓦斯含量相对较大;与典型的突出煤层相比,该煤层瓦斯含量偏低。

3 工作面突出危险性预测指标及临界值的确定

3.1 预测指标合理性分析

煤层瓦斯含量及压力是反应煤层突出危险程度的重要指标,瓦斯压力是由游离瓦斯在相对封闭的空间自由移动产生的,煤层区域突出危险性预测采用瓦斯压力及瓦斯含量进行划分。但对11-2煤层瓦斯含量组成经实验室测试可知,可解吸的瓦斯含量占原始的78%~84.4%,破碎后解吸瓦斯含量占可解吸的62.9%~80%,现场解吸量只占可解吸的20%~37.1%,说明11-2煤层吸附态的瓦斯含量较多,游离态瓦斯较少,且矿井进入深部开采后,煤层透气性差,原始裂隙不发育,深部围岩存在分区破裂现象,对瓦斯压力测试的准确性有一定的影响,因此,实测瓦斯压力并不能反应煤层瓦斯赋存特征及煤层的突出危险程度。

11-2煤层煤样瓦斯解吸特性曲线分别为K1= 0.1397P0.5504,与国内典型突出煤层相比,煤的瓦斯解吸特性差,煤巷掘进期间预测指标K1的测定值范围在0~0.15mL/(g·min1/2),瓦斯解吸类指标K1敏感性差。根据K1-P关系模型,进一步说明11-2煤层采用瓦斯压力进行突出危险性区域预测的准确性较低。同时,地质构造是影响瓦斯赋存的关键因素地质构造带区域不利于瓦斯压力测试。因此,针对11-2煤层瓦斯赋存特征,瓦斯含量更能反映其突出危险性,采用瓦斯含量进行11-2煤层突出危险性区域预测更为合理。

3.2 指标临界值确定

根据国内外研究表明,煤层发生突出最小瓦斯压力值与煤的坚固性系数、挥发分呈一定函数关系:Pmin=(f,Vdaf)[8-10],煤层挥发分煤的变质程度有关,对于同一煤层挥发分值很稳定,基于此,建立了煤层发生突出最小瓦斯压力值与煤的坚固性系数关系:

Pmin=0.5+0.0085Vdaf·fmin

式中,Vdaf为煤层挥发分,%;fmin为煤层最小坚固性系数。

根据实验室测试试验区11-2煤层煤的坚固性系数fmin=0.64、煤层挥发分Vdaf=39.17%,由Pmin=(f,Vdaf)结合朗格缪尔方程且满足《抽采达标暂行规定》要求计算得出11-2煤层的发生突出最小瓦斯含量值为7.23m3/t。因此,判定11-2煤层突出瓦斯含量临界值分别7.23m3/t。

4 工作面突出危险性预测方法及现场应用

4.1 区域突出危险预测方法及结果

根据11501工作面11-2煤层瓦斯赋存特征,该区域突出危险区不能简单按煤层标高来划分;同时,根据采掘实践工作面煤巷掘进动力预兆主要是地应力因素,瓦斯作用不明显;但当煤层瓦斯含量达到一定值时,尤其是地质构造带附近区域,发生动力现象后的瓦斯危害又将凸显,瓦斯含量更能反映其危害程度。突出危险区的划分应考虑反映发生动力现象的主要能量指标,同时要考虑致灾后果因素,以利于采取针对性的区域防治措施。基于此,采用以瓦斯含量为指标结合工作面地质构造进行突出危险性预测。

4.1.1 瓦斯含量测试钻孔施工设计

根据首采面11-2煤层瓦斯赋存特征并结合巷道布置情况,为准确测试煤层瓦斯含量,掌握其突出危险性,沿煤层倾向,利用底板岩巷每隔50m施工2个瓦斯含量钻孔。

4.1.2 区域突出危险性预测

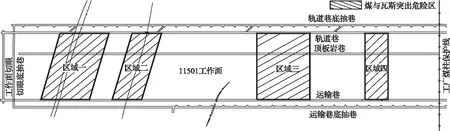

根据现场实测瓦斯含量测试结果,将瓦斯含量不小于7.23m3/t至相邻测试点小于临界值的矩形区域视为突出危险区,即斯含量大于等于临界值测点两侧50m的区域为突出危险区。本次首采面共划分4个突出危险区,其余区域均为无煤与瓦斯突出危险区,区域突出危险性预测结果如图3所示。

4.2 工作面瓦斯治理效果验证

4.2.1 区域防突措施钻孔设计

工作面经预测为无突出危险的区域,不采取区域措施;突出危险的区域,采用顺层长钻孔预抽瓦斯的区域措施。依据矿井11-2煤层顺层钻孔抽采半径考察结果及《防治煤与瓦斯突出规定》第49条规定,在工作面轨道巷及运输巷施工顺层钻孔孔径108mm,间距10m,钻孔长度110~120m,错位压茬不小于10m,在断层区域采用底板穿层钻孔预抽瓦斯的区域措施,孔径133mm,间距6m×6m。顺层预抽钻孔布置如图4所示。

图3 首采工作面煤与瓦斯突出危险区域预测结果图

图4 顺层预抽钻孔布置平面图

4.2.2 瓦斯治理效果验证

根据《防治煤与瓦斯突出规定》第55条规定并结合工作面布置条件,采用顺层钻孔预抽区段煤层瓦斯的区域防突措施,在突出危险区域沿工作面推进方向每隔40m布置2个残余瓦斯含量测点,钻孔深度不小于40m。突出危险区经预抽后,残余瓦斯含量测试钻孔施工期间未出现夹钻、吸钻等动力现象,实测残余瓦斯含量为3.68~6.09m3/t,残余瓦斯含量小于7.23m3/t,区域措施效果有效。工作面回采期间采用采空区埋管及现象高位钻孔抽采采空区瓦斯,回采期间回风流瓦斯浓度维持在0.45%以下,且未出现瓦斯超限事故,实现了工作面的安全回采。

5 结 论

1)通过对首采面瓦斯含量及瓦斯组分的分析表明,首采面11-2煤层处于N2-CH4带与CH4带的复杂带,瓦斯含量与标高(埋深)的关系不明显,瓦斯赋存不均匀,规律性差,受地质构造的影响较大。

2)根据首采面瓦斯含量组分及煤样解吸特征分析,确定了采用瓦斯含量7.23m3/t的区域预测指标,根据现场实测瓦斯含量将工作面划分出4个突出危险区域,并经开拓开采实践验证区域预测结果的准确性。