千度级空气预热器的结构分析及应用研究

2020-03-30魏振文崔建波于国庆张龙龙

魏振文,崔建波,于国庆,张龙龙

(青岛德固特节能装备股份有限公司,山东 青岛 266300)

我国工业余热可利用资源丰富,在许多行业生产过程广泛存在,余热资源约占其燃料消耗总量的17%~67%,其中可回收率达60%,余热回收率提升空间大,节能潜力巨大[1。为了响应国家节能减排的政策,各个企业都不断推陈出新,研发或者采购节能环保设备。节能减排在高能耗、高污染的企业尤为迫切。

余热回收应优先用于本系统或者本工艺流程,降低一次能源的消耗,尽量减少能量转换次数[2。目前常用空气预热器、油预热器等换热器来回收余热加热工艺空气、燃料(油)等,这种是余热回收最直接、效率较高并且经济的方案。工业余热按照温度品位,一般分为600℃以上的高温余热,300~600℃的中温余热和300℃以下的低温余热三种。在高温烟气余热利用方面,尤其是高于900℃的高温烟气的余热利用,常规方式都是采用喷水降温或者余热锅炉来降低烟气温度,然后再利用空气预热器加热工艺空气。如果能够直接利用高温烟气,提高预热空气温度,将会进一步减少燃料的使用,达到节能减排目的。因此本文提出了千度级空气预热器的方案,目的是回收最高1050℃的高温烟气热量,将空气预热到最高950℃。

1 千度级空气预热器结构研究

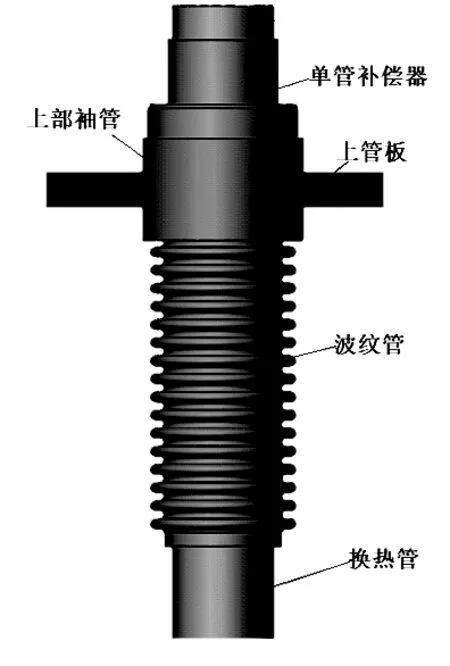

千度级空气预热器采用立式管壳式结构,高温烟气从下往上走管程,工艺空气从上往下走壳程,热风出口设在壳程下端,如图1所示。其中为了强化传热,在壳程采用折流板,使得空气流动距离增长,提高换热效率。

由于烟气进口温度为1050℃,空气出口温度为950℃,底部换热管理论温度可以达到1000℃,常规的金属材料在此温度下,已经不能够使用。我们采用我公司专有的耐高温耐腐蚀换热管材料,保证换热管可以在此温度下正常使用。千度级空气预热器采用特殊结构保证设备性能。其中,采用单管补偿器结构,解决高温膨胀问题;环向进风结构,保证设备的稳定运行;内保温结构,降低高温壳体温度;双管板+冷却风结构,降低管板温度,节约材料成本、保证设备性能。

图1 千度级空气预热器简图Fig.1 Simplified diagram of a thousand-degree air preheater

1.1 单管补偿器结构

千度级空气预热器不仅需要面临材料的选择问题,同样需要考虑金属在高温下膨胀的问题。常规的管壳式换热器,通常在壳体增加膨胀节,以便抵消壳体与换热管的膨胀差。但是由于烟气进入换热管时,气流分布不均,造成不同换热管的平均壁温会有不同,膨胀量也有不同,采用壳体膨胀节就不能有效的抵消由于换热管膨胀量不同引起的膨胀差,这样就容易造成换热管与管板的焊缝开裂、换热管和管板变形,影响设备的性能和使用寿命。因此,千度级空气预热器采用单管补偿器的结构。

单管补偿器就是在每根换热管上,都安装有膨胀节,如图2所示。单管补偿器位于换热管顶部并与上管板焊接。因为不同换热管与壳体的膨胀差不同,单管补偿器抵消每根换热管的膨胀差,这样就能避免管板由于换热管膨胀不均而造成的变形,延长设备的使用寿命同时又能起到密封作用。

图2 单管补偿器Fig.2 Single tube compensator

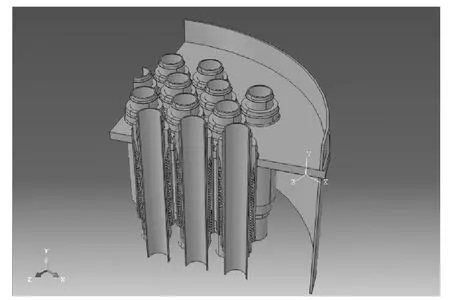

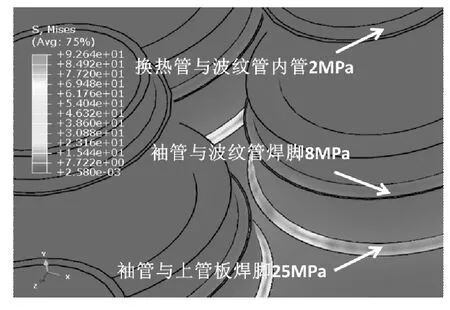

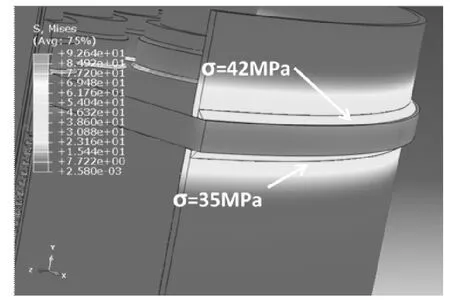

利用ABAQUS软件对增加单管补偿器后的上管板进行应力分析。建模包含的结构为:筒体、上管板、波纹管、波纹管内管袖管、换热管、以及必要的焊脚,如图4所示。加载条件:(1)换热管下端面:35mm向上位移载荷。(2)换热管、波纹管,袖管:478℃;上管板:475℃;筒体:465℃。

图3 上管板段模型Fig.3 Upper tube sheet segment model

设置条件:(1)设置焊脚与各结构的约束关系,本计算采取的时tie约束,约束顺序可根据结构实际的运动先后顺序设置,或许这样更不容易出问题;(2)减缩积分的选取,减缩积分不适于复杂的接触问题;(3)由于结构处于温度和重力的复合场中,变形较大,几何非线性打开。计算结果如图4~图7所示。

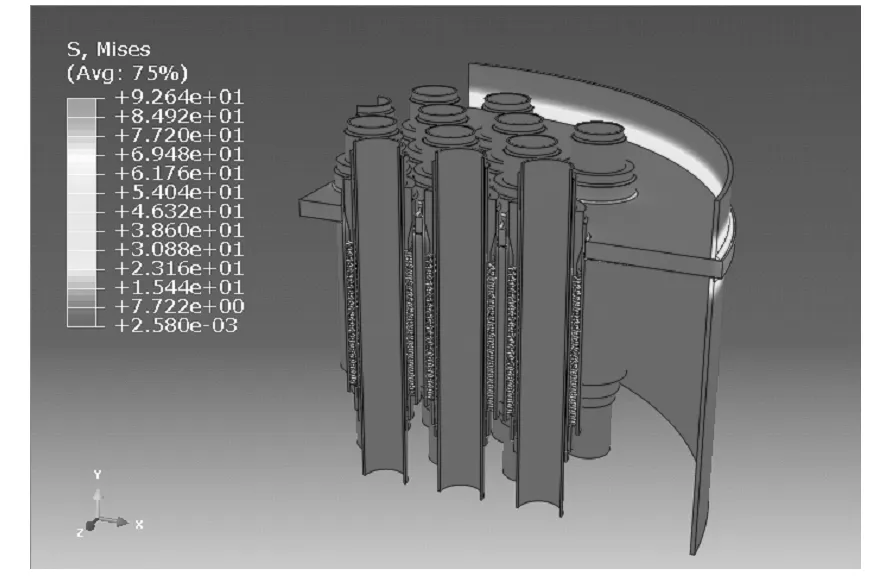

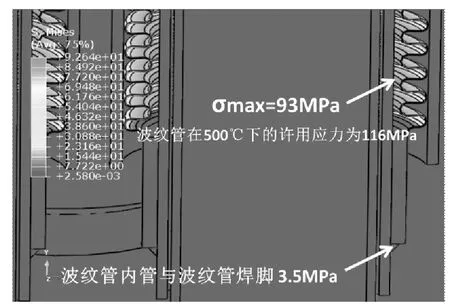

图4 管板段应力云图Fig.4 Stress cloud diagram of the upper tube sheet segment

图5 波纹管应力云图Fig.5 Stress cloud diagram of bellows

图6 焊脚处应力云图Fig.6 Stress cloud diagram I at the welding foot

图7 焊脚处应力云图IIFig.7 Stress cloud diagram II at the welding foot

计算结果表明:最大应力为92.6 MPa,出现在波纹管处;波纹管能够有效吸收换热管与筒体的膨胀差,保证了筒体内部各处焊脚受力较小(最大应力25 MPa),这样就保证了焊缝的强度,减少了开裂几率,增加了使用寿命。

1.2 环向进风结构

单管补偿器的主要构件为波纹管,波纹管的厚度为0.25~0.3mm。高温空气预热器上部为空气进口,这样就使得较冷的空气冲刷波纹管,由于波纹管内部是高温烟气,波纹管内外温差过大,就容易造成波纹管的开裂和泄漏。为了解决此问题,我们采用环向进风结构:空气先通过环隙,进行预热,预热后的空气再进入换热器壳程。采用环向进风结构能够减小波纹管内外温差,延长单管补偿器的使用寿命。

1.3 内保温结构

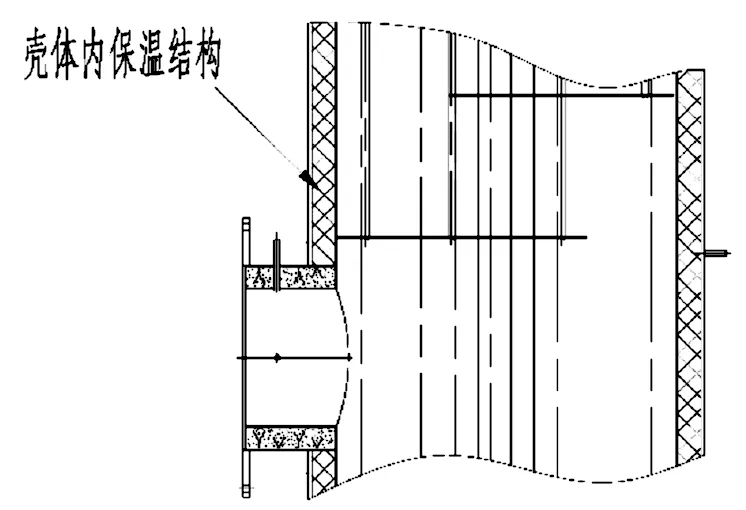

空气预热器结构为立式,而且温度分布特点为下部温度高,上部温度低。造成空气预热器下部不仅受力大而且温度高。由于在此处壳体最高温度超过950℃,一般金属材料在此温度下强度极低。为保证此部分性能与寿命,我们采用内保温结构,如图8所示。

图8 内保温结构示意图Fig.8 Schematic diagram of internal thermal insulation structure

内保温结构主要由内壳体,保温层,外壳体和锚固钉组成。其中主要外壳体为主要受力点,内壳体和锚固钉主要起固定保温材料的作用。通过内保温结构,使得外壳体壁温降低200℃左右。这样就可使空气预热器在材料不变的情况下,材料的机械强度大大增加,提高下壳体高温运行的可靠度。

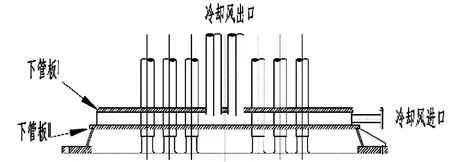

1.4 双管板+冷却风结构

空气预热器下管板采用两个管板(下管板I和下管板II)形式,中间存在空腔,如图9所示。工艺风机提供的工艺空气一部分通过空气进口进入空气预热器,另一部分成为冷却空气。冷却空气通过两管板间的壳体开孔进入空腔,冷却双管板,然后由冷却风出口进入壳程,与工艺空气混合。通过调节冷风量来控制双管板间温度。

图9 双管板结构Fig.9 Double tube sheet structure

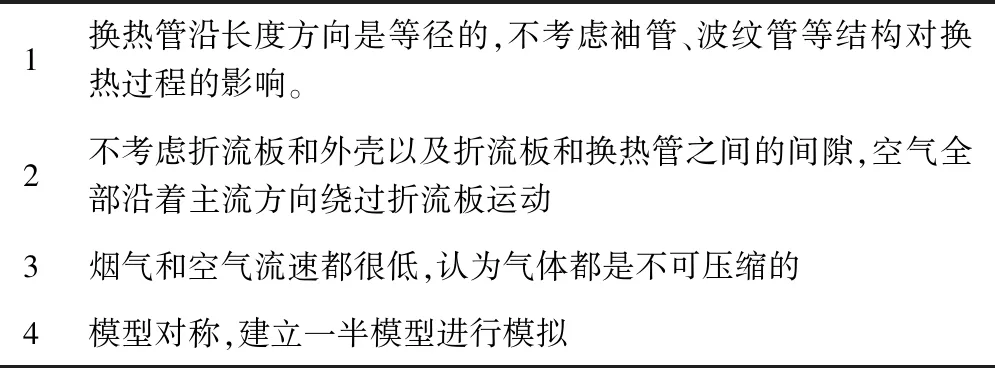

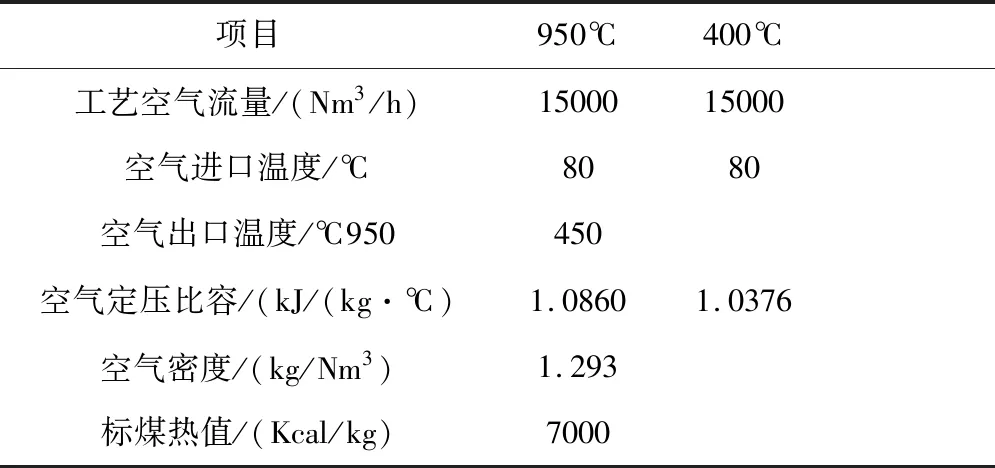

由于双管板的金属温度测量比较困难,因此我们采用CFD数值模拟的方法对双管板温度进行模拟。其中建立高温空气预热器的物理模型,对模型进行简化,如表1所示。边界条件数据如表2所示。由于双管板结构中冷风系统的阻力和一般工厂的风机压头的限制,冷风量为空气量的10%左右。

表1 模型简化Table 1 Model simplification

表2 边界条件Table 2 Boundary conditions

双管板温度云图如图10所示。其中下管板I温度773.4℃,下管板II温度805.8℃。根据所选双管板材料特性,其工作温度为750~850℃,因此双管板通入冷风结构能够满足材料温度要求。模拟结果表明,采用双管板结构,引入冷风系统,相比于单管板结构而言,能够明显降低管板的温度,降低管板材料的成本,提高管板的使用寿命。

图10 双管板温度场Fig.10 Temperature field of double tube sheet

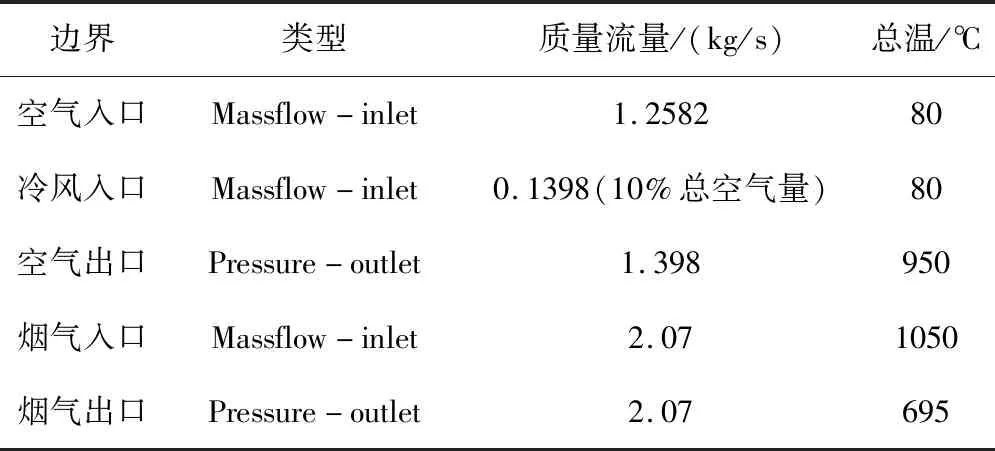

考虑实际应用问题,在高温情况下,存在很大的温差应力,空气预热器的管束和管板连接处容易发生泄漏,致使壳程物料和管程物料混合,在某些特定场合这种混合将导致生产事故。针对此问题,对双管板进行应力分析。采用的分析软件为ABAQUS。

首先进行建模,包含主要结构为:上管板、下管板、上管壁、下管壁、侧壁、换热管、冷气管以及必要的焊脚。图11为建立的双管板模型。

加载条件:(1)下管板I内表面+下管板I上表面:50KPa;内侧壁+上管板下表面+下管板上表面:55KPa;下管板II内表面+下管板II下表面:15KPa;换热管上表面:1784.2KPa。(2)下管板I:773℃;下管板II:805℃;上管壁:775℃;下管壁:805℃;侧壁:200℃;换热管:1000℃;冷气管:870℃;袖管(按余弦定理分布):840+160*cos ( pi/100*(Y+25) ),其中pi=3.1415926,Y是纵向坐标。

图11 双管板结构模型Fig.11 Structural model of double tube sheet

在使用abaqus计算时设置条件:(1)设置焊脚与各结构的约束关系,本计算采取的是tie约束;(2)本计算没有设置接触类约束条件;(3)由于结构处于温度和重力的复合场中,变形较大,几何非线性打开。应力分析结果如图12~图13所示。

图12下管板I应力图Fig.12 Stress diagram of the lower tube sheet I

图13 下管板II应力图Fig.13 Stress diagram of lower tube sheet II

通过模拟结果可以看出,双管板最大应力为170.1 kPa(下管板I)和265.2kPa(下管板II)远远小于材料在此温度下的许用应力和焊缝的失效应力。

综上所述,通过CFD的温度场模拟和有限元分析的应力分析,采用双管板+冷却风结构,能够降低双管板的温度,有效减少管板的温差应力,减少焊缝开裂几率,保证设备安全性,延长设备使用寿命。

2 千度级高温空气预热器的效益分析

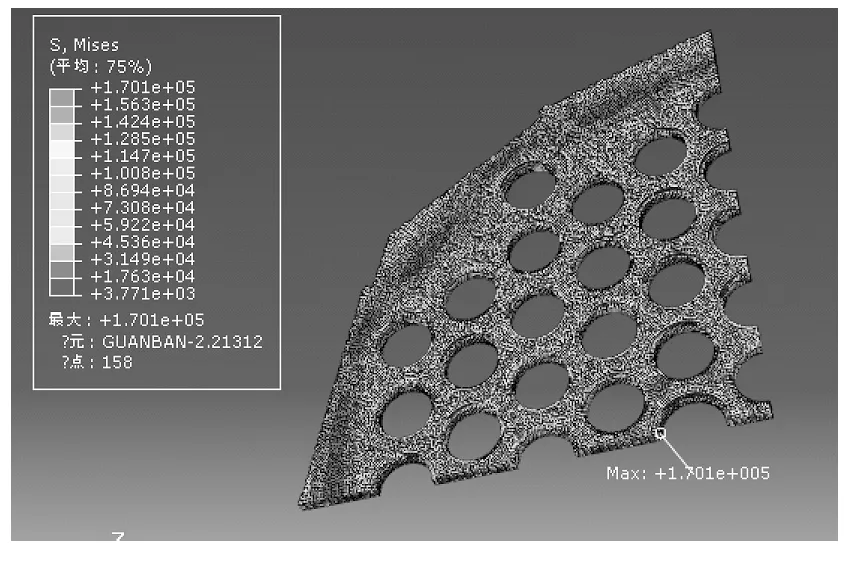

工业中常用的空气预热器预热空气温度多为300~400℃,回收热量相对较少。千度级空气预热器最高预热空气温度达950℃。通过对比950℃与400℃空气温度,计算其经济效益和环境效益。以预热15000Nm3/h的空气为例,部分技术参数如表3所示。

表3 950℃空气温度与400℃空气温度空气预热器的技术参数对比

Table 3 Comparison of technical parameters of air preheater

between 950 ℃ air temperature and 400 ℃ air temperature

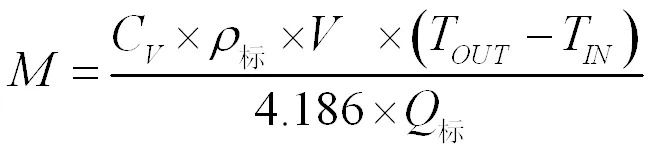

根据表3,计算不同空气预热温度下,空气吸收热量,然后根据公式(4)换算成节约的标煤量。同时,通过节省标煤量,计算减少二氧化碳,二氧化硫和氮氧化物的排放量。

(1)

其中: M:每小时节约标煤的量,kg/h;Cv:空气在平均温度下的定压比容,kJ/kg·℃;ρ标:标况下的空气密度, kg/m3;V标:标况下空气流量,Nm3/h;TOUT,TIN:空气出口、进口温度,℃; Q标煤:每公斤标准煤热值, Kcal/kg。

预热950℃的空气与预热400℃的空气进行节能减排方面进行对比,如图14所示(其中年运行时间以8000小时计)。根据对比结果显示,预热空气能够有效的节煤减排,同时预热温度越高,节能减排效果越明显。

计算结果表明,千度级高温空气预热器将工艺空气预热到950℃,相比400℃空气预热器,节约标煤约3245 t/a;同时减少CO2排放量8088 t/a,减少SO2排放量243.4 t/a,NOx排放量121.7 t/a。

千度级空气预热器应用于低热值燃料燃烧领域,节能减排效果显著。例如污泥燃烧、低热值垃圾燃烧等。由于燃料的热值偏低,常规低温预热空气不足以支持其正常燃烧,常常需要添加天然气等燃料进行伴烧,这样就造成了燃料的浪费。随着空气预热温度越高,伴烧燃料用量越少。采用千度级空气预热器,预热空气到600~950℃,仅仅需要开始时消耗一部分伴烧燃料,待空气温度达到600℃以上,就不再需要其它燃料进行伴烧。千度级空气预热器对烟气进行余热回收,加热燃烧用空气,既能节约燃料,又能减少废气和污染物的排放。

图14 预热空气温度400℃与950℃的年节能减排量Fig.14 Annual energy saving and emission reduction of preheated air temperature of 400℃ and 950℃

3 结论

本文主要对千度级空气预热器结构和效益进行分析研究。采用的专有的耐热耐腐蚀换热管材料,保证换热管在千度级别换热器的强度要求。采用单管补偿器结构,解决因每根换热管膨胀量不同造成焊缝开裂和换热管与壳体的变形问题。采用环向进风结构,减少单管补偿器内外温差,延长单管补偿器的使用寿命。采用内保温结构,降低外壳体壁温,在材质不变的情况下,增加壳体强度;采用双管板+冷却风结构,有效降低双管板温度,提高管板强度,降低双管板和换热管间焊缝的温差应力,保证设备稳定运行、延长设备使用寿命。

千度级空气预热器与400℃空气预热器进行效益对比。采用千度级高温空气预热器比400℃空气预热器,节能减排效果明显。通过核算,空气预热节约的热量换算成标煤量,节约标煤约3245 t/a;同时减少CO2排放量8088 t/a,减少SO2排放量243.4 t/a,NOx排放量121.7 t/a。

综上所述,特殊的结构与材料的选择,使得空气预热达到千度级。使用千度级空气预热器能够带来十分可观经济效益和环境效益。目前,高温空气预热器可以预热空气温度600~950℃,已经应用于炭黑行业、煤气化行业、铸造行业以及废气处理和危险液、固废处理等行业。