造粒流化床稳定运行的探讨

2020-03-30许旭琦刘加强

许旭琦,刘加强,李 昂

(徐州工程学院 环境工程学院,江苏 徐州 221111)

1 引言

关于水中造粒的机理,日本学者提出"结团絮凝"概念。我国西安建筑科技大学与日本学者合作,在造粒流化床操作中进一步发展了结团絮凝理论[1]。造粒流化床是运用化学工程中准稳态操作原理和反应工程理论,结合混凝工程的实践经验提出的一种新型高效固液处理技术[2]。通过合理的控制无机盐和有机高分子两种混凝剂的投加顺序、投量和混合、流化条件,该方法成功地用于高炉煤气洗涤废水[3]、电厂废水[4]、洗煤废水[5]、水厂排泥水[6]处理。与传统的混凝沉淀工艺相比,造粒流化床处理工艺的理论基础在于造成初始颗粒微脱稳的条件实现逐一附着型絮凝操作,从而改变絮凝体的分形构造,生成团粒型絮凝体,大幅度提高了固液分离效率[7-8]。造粒流化床具有设备化,小型化,宜于实现自动控制的特点,并可同时完成固液分离和污泥浓缩[9]。本文通过查阅相关文献,探讨了影响造粒流化床稳定运行的因素,以期为造粒流化床设备运营人员提供参考。

2 造粒流化床[10]

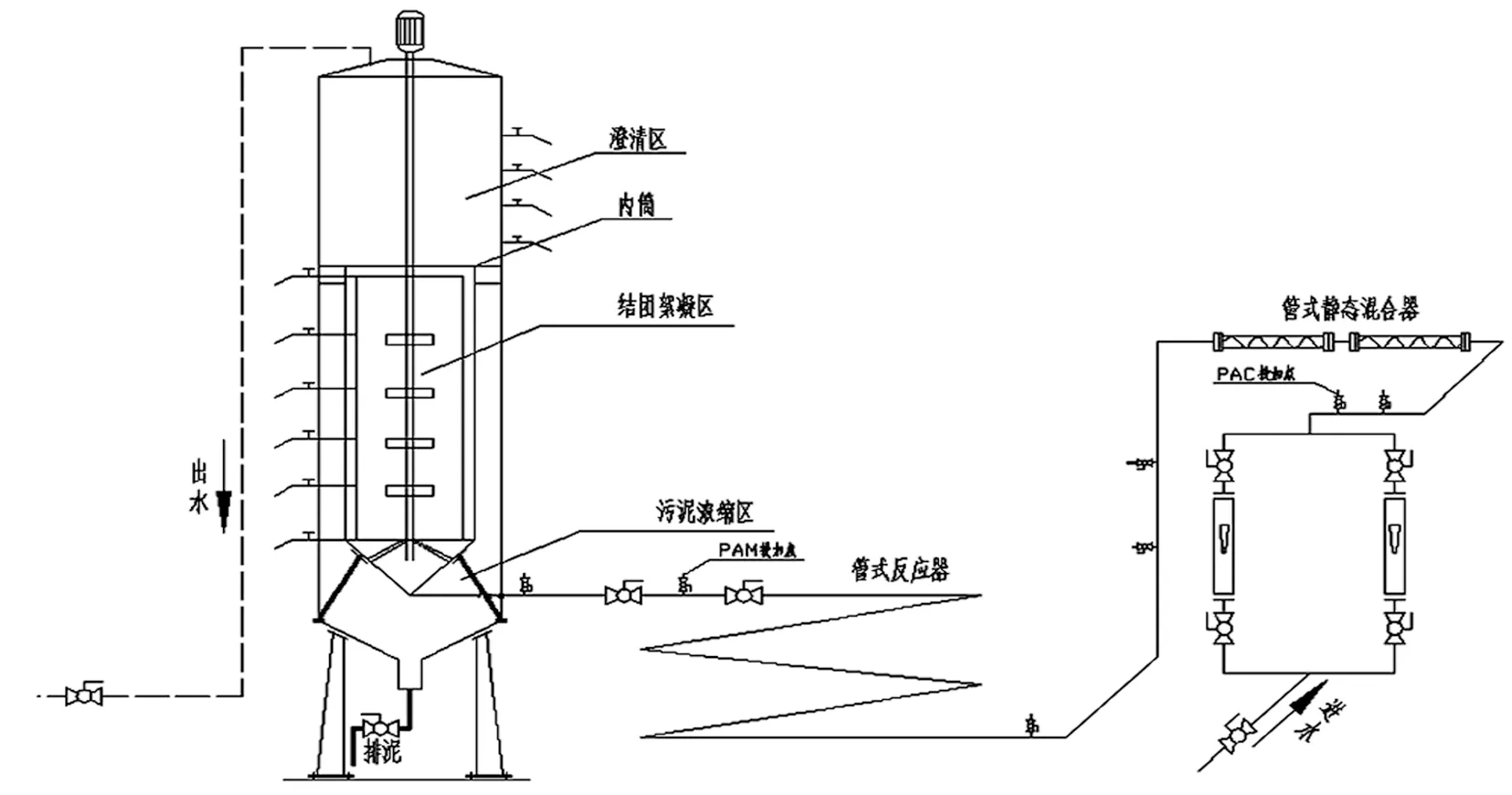

工艺系统见图1,主要由配水系统、混合装置、管式反应器、造粒流化床设备等几部分组成。造粒流化床装置集反应、沉淀、浓缩于一体,结构紧凑,操作简单,是该试验系统的主体装置。

图1 中试实验系统

进水投加混凝剂后经静态混合器剧烈混合,使水中胶体颗粒脱稳,于管式反应器中形成理想的初始粒子,在进入造粒流化床前投加聚丙烯酰胺,初始粒子通过高分子的吸附架桥作用以及流化床结团絮凝区各种致密作用力条件下进一步凝结、成长,形成高密度的结团絮凝体(悬浮颗粒),结团体在澄清区实现固液分离,清水由上部排出,污泥进入外筒污泥浓缩区。

3 悬浮层的形成

造粒流化床在初期运行时,首先要形成高体积浓度的悬浮层。形成高体积浓度悬浮层可分为水体中浊质颗粒脱稳凝聚和污泥造粒两个控制阶段,第一阶段主要是投加一定量的混凝剂PAC使水体中的浊质颗粒脱稳凝聚,并以满足形成理想的初始粒子。第二个阶段主要在流化床内筒内完成,借助高分子量PAM(聚丙烯酰胺)的强烈作用,增强颗粒间的结合强度,实现架桥凝聚[11]。因此在流化床形成高体积浓度悬浮层初期,水体中浊质颗粒的多少,PAC、PAM投药量的大小,机械搅拌强度的大小,上升流速的大小都是应该考虑的问题,具体如下所示:

(1)形成高体积浓度悬浮层时,进水浊度不能太低,以为形成高体积浓度悬浮层提供物料来源。

(2)PAC、PAM的投量应适当,PAC投量以满足水质胶体颗粒能够完全脱稳,即形成理想初始粒子为前提。PAM投量应满足颗粒间有足够的结合强度。

(3)强制搅拌可以为结团体的致密提供动力,保证流化床中结团体的成长粒度,使系统持续稳定运行。

(4)上升流速的影响,若增大升流速,则必有悬浮层体积浓度减小。而悬浮层体积浓度的降低,削弱了结团体的致密作用,结团体的有效密度降低,作用于结团体的剪切半径增大,结团体粒径会随之增大,含水率升高,沉降性能下降。即在较大的上升流速下,流化床运行初期,形成的结团体,易破碎,不易沉积,易随水流带走,这对于要形成高密度悬浮层是不利的。

相关研究表明[12],将晒干后的粘土碾碎成粉末制成高浓度的悬浊液,配制浊度1000NTU左右即可,在上升流速20cm/min时,PAC投量30mg/L,PAM投量1.5mg/L,机械搅拌转速5r/min时,约1.5~2 h即可形成悬浮层。悬浮层形成过程中,初期出水浊度会偏高,随着悬浮层的生成出水浊度会逐渐降低,直至内筒悬浮污泥大量涌入外筒。处理低浊水时应增设污泥回流,污泥回流比宜为1%~3%,保证系统稳定高效运行。

4 垂直度的影响

造粒流化床加工、安装时应保证内、外筒的垂直度。相关研究表明[12],如果设备发生倾斜,悬浮颗粒从内筒大量涌入外筒时,较低一侧落下的结团体明显高于较高一侧。观察污泥浓缩区污泥沉积情况发现,悬浮颗粒在一侧沉积的少,而在另一侧沉积的多,在两侧产生了不均匀沉降。根据等体积原理,颗粒下降多的一侧占据了原来水所处的空间,导致水流向颗粒下降少的一侧流动,当水流的冲击力大于颗粒的重力时,颗粒就会随着水流一起上升,从而使悬浮颗粒进入澄清区,影响固液分离效果。

5 气泡的影响

相关研究表明[13-15],系统运行过程中难免会有气体携入,并以小气泡的形式释放,水流携气泡进入流化床之前如果不能及时排出,小气泡会粘附到悬浮颗粒表面,使悬浮颗粒的沉降性能下降,在悬浮颗粒从内筒涌入外筒时,就会在气泡的携入下进入澄清区,导致出水浊度升高。

6 混凝剂的影响

相关研究表明[16],由低碱度水配制的PAC溶液,随着PAC配制浓度的增加,溶液的pH值逐渐降低,溶液呈淡黄色透明状,无絮体沉淀;由高碱度水配制的PAC溶液,随着PAC配制浓度的增加,溶液的pH值同样呈现逐渐降低趋势,这是由于PAC溶于水后水解产生H+的缘故。当PAC配制浓度小于等于3mg/L时,溶液明显分层,有絮体沉淀产生,当PAC配制浓度大于3mg/L时溶液呈浑浊状。低碱度水pH值和高碱度水pH值相差不大情况下配制相同浓度的PAC溶液,发现用高碱度水配制的PAC溶液pH值明显高于低碱度水配制的PAC溶液,说明碱度起到了很好的缓冲作用。

相关试验研究中发现[17],采用高碱度水配制的PAC溶液进行实验,在PAC投量5~150mg/L范围内变化时,出水浊度、Fe、Mn、CODMn含量基本上变化不大,且出水浊度在10NTU以上。相同的控制条件下,采用低碱度水配制的PAC溶液进行实验,在PAC投量20mg/L,出水浊度即可控制在10NTU以下,继续增加投药量,各指标值变化不大。造成这种现象的原因,与配制的PAC溶液产生的絮体沉淀有关。PAC主要通过吸附电中和、压缩双电层使水中胶体颗粒脱稳,由于高碱度水的缓冲作用,用高碱度水配制的PAC溶液发生水解,产生了絮体沉淀,使得混凝剂的上述作用消失。

7 结论

(1)水体中浊质颗粒的多少,PAC、PAM投药量的大小,机械搅拌强度的大小,上升流速的大小是影响悬浮层快速形成的主要因素。

(2)流化床设备如果发生倾斜,悬浮颗粒从内筒大量涌入外筒时会产生不均匀沉降,在水流作用下携带悬浮颗粒进入澄清区,影响固液分离效果。故设备加工、安装时应保证垂直度要求。

(3)气体携入,会扰动悬浮层,影响出水水质。故应增设排气装置,避免气体进入流化床。

(4)用高碱度水配制较低浓度的PAC溶液时,会产生絮体沉淀,影响混凝剂使用效果。