基底金属表面处理对有机涂层附着力和电容行为的影响

2020-03-30董佳晨张胜寒吕志文董旭明

董佳晨,张胜寒,吕志文,董旭明

(华北电力大学(保定) 环境科学与工程系,河北 保定 071000)

防腐涂层的材料主要可分为三大类:金属镀层(Zn、Sn、Cd、Pb、Al等);无机涂料(硅酸盐、磷酸盐、氧化物、胶泥等);有机涂料(油漆、塑料、高分子化合物等)。所有涂层的防腐机制都在于不仅能机械地阻隔外界环境介质的影响,而且因其成分中含有的添加颜料、粉末状金属、鳞片等组分的缓蚀或钝化作用,提高了涂层的保护性能。按保护作用特征又可将涂料分为阳极型(如铁上的Zn、Cd覆盖层,富锌涂料等)、阴极型(如铁上的Sn、Pb、Cu、Ni覆盖层)及复合型三类。

涂层附着力是评价涂层体系的重要指标[1-2],准确快速测定附着力在涂层未失效前的变化尤其重要。机械测量操作繁琐、多为破坏性实验且准确度低[3-4]。电化学阻抗谱(EIS)对金属/有机涂层界面变化敏感[5],在水溶液中可连续监测且对体系破坏极小,但其附着力的信息是潜在的。Van Westing等[6-7]发现存在局部脱层和腐蚀时,涂层的阻抗仍很高(|Z|>1GΩ·cm-2;Tang等[8]没有发现盐雾试验、粘接力测量与EIS之间的相关性;Van der Weijde等[9]认为不能用EIS定量检测脱层。Gonzalez等[10]也认为无法仅通过 Haruyama特征频率确定冯卓力。

基底金属的表面预处理如除油打磨、除锈及磷化硅烷化等对涂层的性能有相当大的影响。本工作采用交流阻抗测量研究碳钢基体表面的污染程度(NaCl盐水污染)对有机涂层 (环氧漆) 在大气环境中防护性能的影响,通过分析Mott-schottky曲线,研究不同程度的表面污染对体系电容行为的影响。

在所有防腐措施中 ,有机涂层仍被认为是最有效、最经济和应用最普遍的材料[11]。涂层下的电化学腐蚀是导致涂层失去与基底金属结合力的最重要的因素,研究大气环境中涂层下金属的腐蚀规律和涂层失效机理具有重要的意义。

1 实验准备

1.1 金属表面预处理

本次试验采用的是Q235碳钢切片,规格为1×50×50mm,分成4组,每组3个平行试片,共12片。

第一组样片不做任何处理,自然放置。

第二组用水磨机微微打磨后除油处理,除油步骤如下:首先使用丙酮溶液超声清洗5min,之后再用无水乙醇超声清洗5min,最后使用去离子水超声清洗5min,全部清洗过后取出,在干燥箱中烘干后用封袋封存。

第三组同第二组除油处理,后用1mol/L的氯化氢溶液浸泡,破坏试片表面保护性锈层,取出用去离子水清洗,放入干燥箱中烘干后自然放置,出现铁锈后用封袋封存。第四组同第三组除油处理及除去保护层,清洗干燥后置于通风处隔半小时喷涂一次5% NaCl溶液,共4次直至试片表面形成大面积锈蚀且锈层明显,晾干后用封袋封存。

1.2 涂层刷涂及厚度测量

图1 厚度测量位置选取图

实验按照标准《GB/T 1727-92 漆膜一般制备法》[12]规定的刷涂工艺对所有试片进行统一刷涂,包括一层环氧底漆,一层环氧云铁中间漆,一层聚氨酯面漆。待涂层完全干燥后用磁感应涂层测厚仪测量涂层厚度,它的精度为0.1μm。在测量涂层厚度的时候,在式样上选定五个位置来测量厚度,取这五个位置的厚度平均值,五个位置的选取如图1红圈所示。

对4组共12个试片分别测量,经简单计算后得到每片的涂层厚度,如下表1。

表1 涂层厚度(平均值μm)

2 电容传感器设计

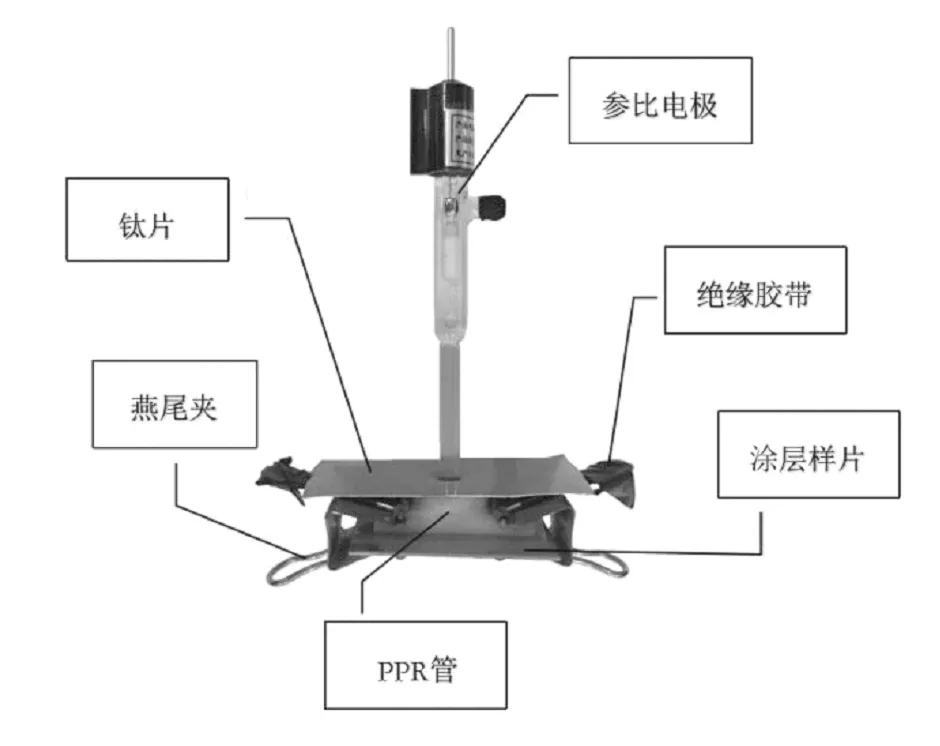

电容传感器设计基于三电极体系,使用甘汞电极作参比电极,钛片作辅助电极,工作电极即金属/有机涂层体系。

使用防水胶将PPR管、隔水阀固定在金属钛片上,具体如图2。

图2 PPR管内部俯视图

对整个装置作隔水绝缘处理处理,组装好的传感器如图3所示。

图3 电容传感器

3 电化学测试及Mott-Schottky分析

3.1 电化学测试

使用PARSTAT 2273电化学工作站,采用三电极体系进行电化学测试。如上述,钛片作辅助电极,甘汞电极作参比电极,金属/有机涂层体系作工作电极,电解液为饱和KCl溶液,工作电极与电解液接触面积为1.5386cm2。开路电位下的交流阻抗谱测试频率范围为1×10-2~1×105Hz,正弦波信号的幅值为20mV,电压扫描步长为20mV,测试频率为10kHz,正弦信号幅值为10mV。所示电压均为相对于甘汞电极的电压值。

3.2 电容-电压曲线及Mott-Schottky分析

测量M-S曲线是研究金属表面氧化膜电子特性的重要方法。由于涂层孔隙的存在,外界的水分子和自由基离子等通过孔隙渗入涂层内部直至金属表面,发生腐蚀。整个过程机制与氧化膜类似,通过分析体系的M-S曲线,可以获得相应的载流子类型、载流子浓度和平带电位等参数信息,对评估涂层电容行为具有重要意义。

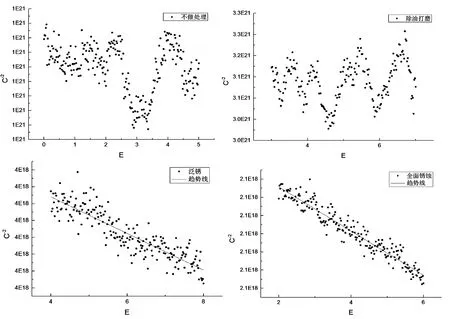

图4 4组不同表面处理的A号试片M-S曲线

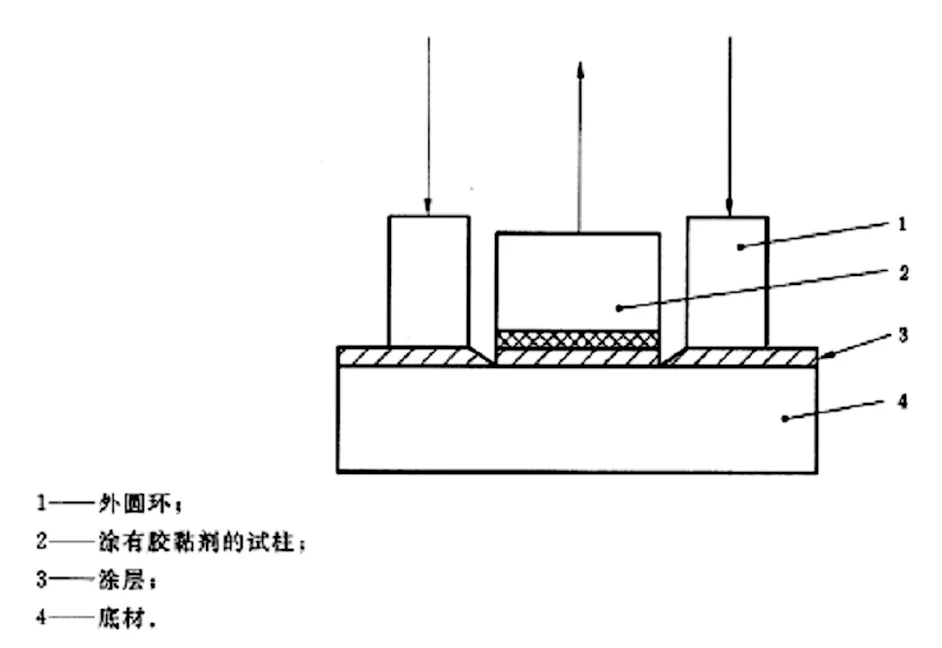

由图4可以看出,基底金属表面没有锈层情况下,如未处理组和除油打磨组的M-S曲线没有明显的趋势,表现的是绝缘体性质,且两组的C-2数量级在1021范围,说明体系阻抗值较大;基底金属表面存在锈层的情况下,如泛锈组和全面锈蚀组,外界的水分子和离子自由基更容易通过涂层渗入界面,两组的M-S曲线有明显的趋势,且由两组的趋势线方程:泛锈组C-2=-1.09·1016E+4.23·1018,全面锈蚀组C2=-6.06·1015E+2.16·1018可知,斜率均为负值,两组均呈p型半导体特征,空间电荷区多数载流子为空穴。且由斜率k泛锈组 在《GB/T 5210-2006色漆和清漆-拉开法附着力试验》中,定义了拉开法原理[13]:试验样品以均匀厚度刷涂在表面平整结构一致的平板上;涂层体系完全表干后,用胶黏剂将试柱粘结到涂层表面合适的位置;胶黏剂固化后,将试验组合置于适宜的拉力试验机上,经可控的拉力试验(拉开法实验),测出破坏基底金属/涂层附着力;附着/内聚破坏有可能同时发生,用破坏界面间(附着破坏)的拉力或自身破坏(内聚破坏)的拉力来表示试验结果。单位用kg/cm2表示[14]。 本实验中采用《GB/T 5210-2006色漆和清漆-拉开法附着力试验》单个试柱从单侧进行试验的方法进行涂层体系的附着力测量,见图5。将胶黏剂均匀地涂在清理干净的定子表面,在胶黏剂未固化前将定子与涂层相连,按说明待胶黏剂完全固化后,使用切割装置沿定子的周线切透至底材。 图5 单个试柱单侧拉开法示意图 胶粘剂的选择标准是要求其内聚力和粘结力大于受试涂层的内聚力和粘结力,以达到涂层破坏而不是胶黏剂内聚破坏,另外固化时间尽可能短。一般选择双组分环氧胶粘剂。 涂胶过程中,应尽可能使用较少量的胶粘剂,要求在试柱与涂层间形成牢固、连续的胶结面。拉开法附着力是指在规定的速度下,在试样的胶结面上施加垂直、均匀的拉力,以测定涂层间或涂层与底材间的附着被破坏时单位面积所需的力[15],以MPa表示。此方法不仅可以检验涂层与基底金属的附着力,以及涂层与涂层之间的层间附着力,还可考察涂料的配套性是否合理,全面评价涂层的整体附着效果。 本实验选用德国HTechMT公司制造的AT200-20数显附着力测试仪测量体系附着力,该测试仪符合标准ASTM D 4541、ISO 4634、ISO1626-1,量程为 0.8~15MPa。测量体系为Q235碳钢/有机涂层体系。 严格按照操作说明对试片进行附着力测量,结果如下表2所示。 其中,未处理组的A号试片经测得到低于量程的0.78MPa,该数有待进一步考证。图中可以看出,不作处理组和除油打磨组拉开面在底漆和中间漆结合处,说明此时涂层与镀锌板基片间结合力远大于涂层间结合力,且在不作处理组第三片可以看到,涂层大面积在基片表面脱落,可能是由于该试片在所有试片中涂层厚度最小,导致涂层间附着力忽略不计;而在泛锈组和全面锈蚀组中,可以明显看出涂层在基片表面脱落,此时为锈层与涂层间结合力,泛锈组除第一片可测得数值为1.17MPa,经分析可能是由于少量的锈蚀反而增大了基底金属表面的粗糙度,表现出较大的附着力,而其他试片与全面锈蚀组均低于量程范围无法测得准确数值。 表2 拉开法测得不同表面处理的附着力 MPa (1)增大基底金属表面粗糙度,即增大与涂层的接触面积,可以提高涂层的附着力,而对于锈层,本身性质较疏松,结合力很差,会使涂层的附着力降低。 (2)由于锈层的存在,使得外界水分子和离子自由基等电荷载体更容易透过涂层,渗入基底金属与有机涂层界面,发生界面腐蚀,产生鼓泡,从而降低涂层附着力。 (3)带锈层的金属/涂层体系呈p型半导体特征,且腐蚀越严重,受主浓度越大,越容易受到进一步腐蚀,加快涂层的失效过程。4 附着力等级破坏性试验(拉开法)

5 结论