MTBE装置加工高碳五组分液化气策略探讨

2020-03-30曹云志

曹云志

(中石化股份有限公司济南炼化分公司,山东 济南 250101)

1 装置概述

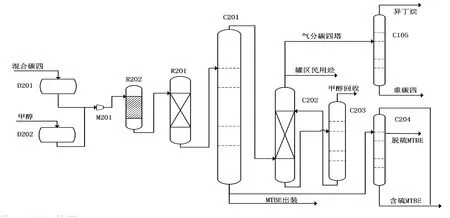

中国石化某分公司60kt/a MTBE装置采用“一反三塔式”工艺流程,催化蒸馏+混相床组合工艺。其原料为气体分馏装置脱丙烷塔底混合碳四和外购优级品甲醇,使用大孔径、强酸性阳离子交换树脂为催化剂。在一定温度、压力条件下,原料碳四中的异丁烯在反应器内催化剂的作用下与甲醇反应合成甲基叔丁基醚(MTBE),然后经催化蒸馏塔分离出MTBE粗产品。未反应的碳四组分(未反应碳四)及甲醇由甲醇回收系统分离出来。MTBE粗产品经脱硫精制后,生产硫含量不大于10mg/kg的MTBE产品;未反应碳四经碳四塔分离为塔顶异丁烷产品和塔底重碳四产品。其流程见图1。

图1 MTBE装置流程示意图

2 生产变化情况

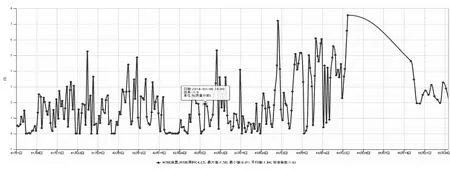

2018年3月始,受上游装置生产调整影响,液化气原料组份发生变化,碳五含量大幅增加。2018年1月至2月,液化气碳五平均含量为1.28%。3月下旬开始,液化气原料中碳五组分含量大幅增加。4至5月,液化气原料碳五含量均值3.84m%,峰值7.58m%,其变化趋势见图2。

图2 2018年1至5月份MTBE装置液化气原料碳五含量变化趋势图

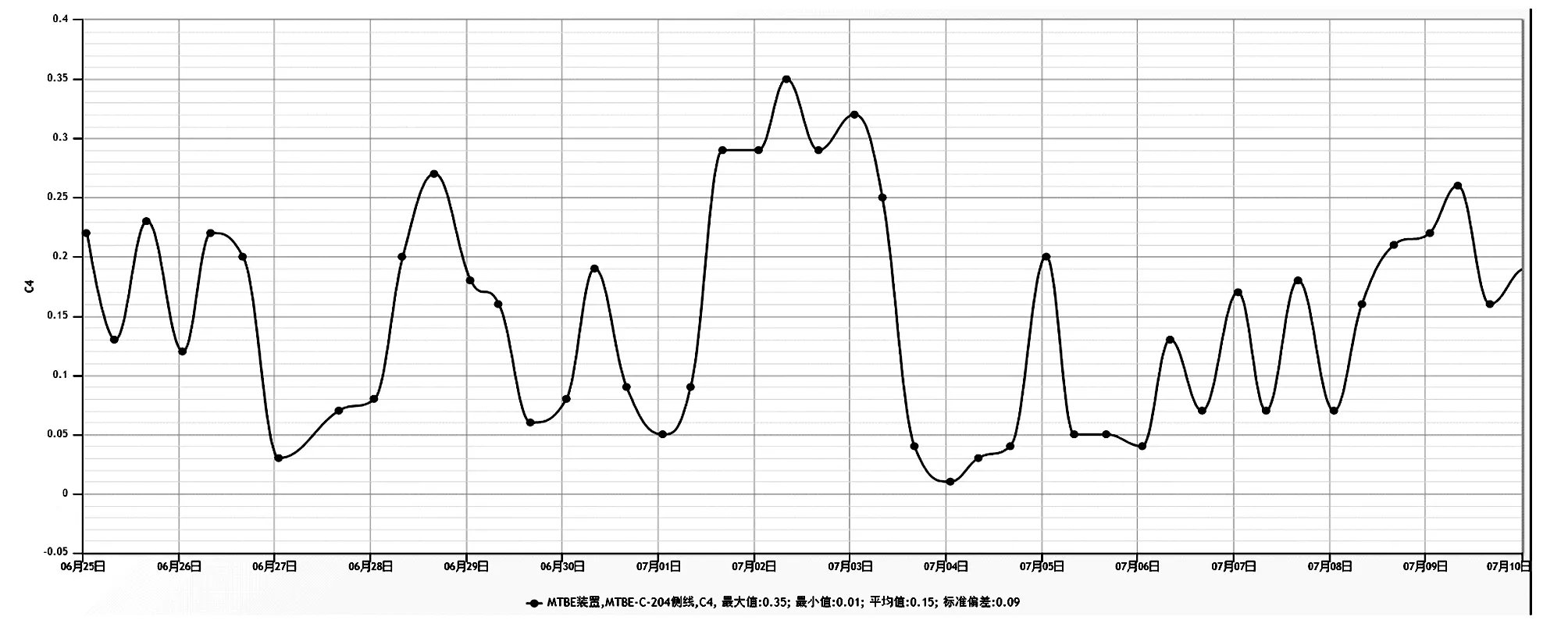

碳五含量的大幅上升影响了装置平稳操作,催化蒸馏塔床层温度波动较大,塔盘温度梯度缩小,分离效果变差。MTBE产品中碳四含量均值由原来0.12%增加至0.25%,已逼近不大于0.3%的控制指标。MTBE产品碳四含量趋势见图3。

图3 2018年4至5月份MTBE产品碳四含量变化趋势图

3 生产优化

液化气中的碳五组分主要有上游催化裂化装置产生。以目前生产条件看,从原料来源降低碳五组分含量存在较大困难。在MTBE生产系统内,碳五组分只有两个去处:一是去液化气,二是去MTBE。而碳五对重碳四液化气产品质量影响较大,需要严格控制其含量。因此,只能将碳五尽量压到MTBE产品中,作为汽油调和组分使用。

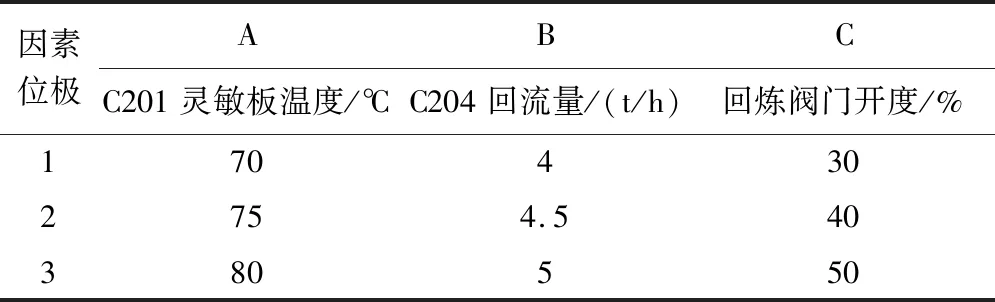

为到达这一目的,需要降低 MTBE装置催化蒸馏塔灵敏板温度,避免碳五组分进入塔顶液化气。而降低催化蒸馏塔灵敏板温度会造成塔底MTBE产品中碳四含量增加。同时,MTBE脱硫单元作为后续流程也会受到较大影响。为此还需要对脱硫精制塔进行调整。首先我们增加脱硫精制塔顶物料至催化蒸馏塔回炼流程,重新回收塔顶物料的碳四成分,并一定程度上降低塔顶轻组分硫含量。同时提高脱硫精制塔回流量,尽可能将塔顶碳五组分压至侧线MTBE产品中。但是,物料回炼影响催化蒸馏塔提馏段分离效果,回流量过大也会造成侧线轻组分含量上升。对此,我们用正交试验法确定最佳操作条件。试验选用催化蒸馏塔C201灵敏板温度、脱硫精制塔C204回流量和物料回炼阀门开度作为正交试验的主要参数,表1为因数位级表表2为正交试验方案及结果分析。

表1 三因素位级数据

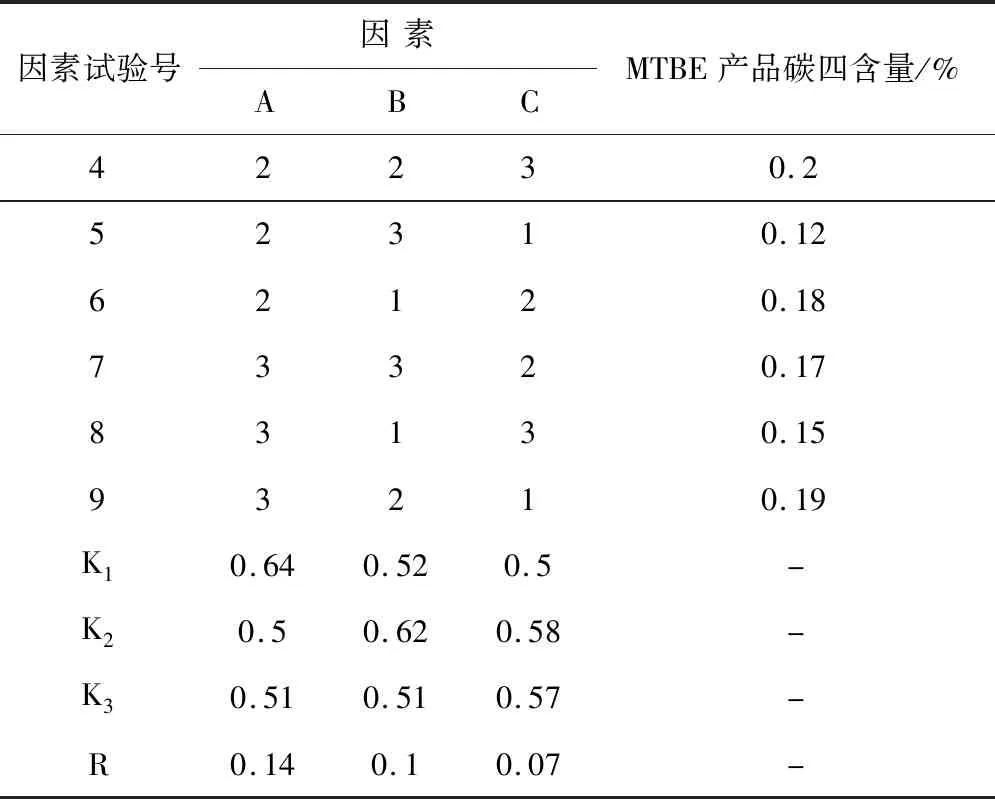

表2 正交试验设计方案及结果分析

表2(续)

由表2可知,A2B3C1 的MTBE 产品碳四含量最低;根据正交试验原理,每个因素下的最低K值所对应的水平就是最佳工艺条件,最佳工艺方案同样为A2B3C1,即催化蒸馏塔灵敏板温度为75℃,脱硫精制塔回流量5t/h,脱硫精制塔顶物料回炼阀门开度30%。R值大说明该工艺变动对产品质量影响显著, 催化蒸馏塔灵敏板温度是主要工艺参数。

根据试验结果我们制定了以下生产优化措施。

(1)MTBE装置催化蒸馏塔灵敏板温度TI228温度降低至75℃。

(2)增加脱硫精制塔顶物料至催化蒸馏塔回炼流程,脱硫精制塔顶物料回炼阀门开度控制30%。

(3)回流罐泄压阀HC202投用,以稳定回流罐压力。

(4)脱硫精制塔回流量提高至5t/h。

(5)脱硫精制塔工艺更改为全回流,脱硫精制塔底以温度为控制指标间歇外甩,降低产品损失。

4 措施效果

系列措施实施后,重碳四中碳五含量得到有效控制,MTBE产品中碳四平均含量降低至0.15%(见图4),产品质量得到了保证。

图4 MTBE产品碳四含量变化趋势图(2018年6月)

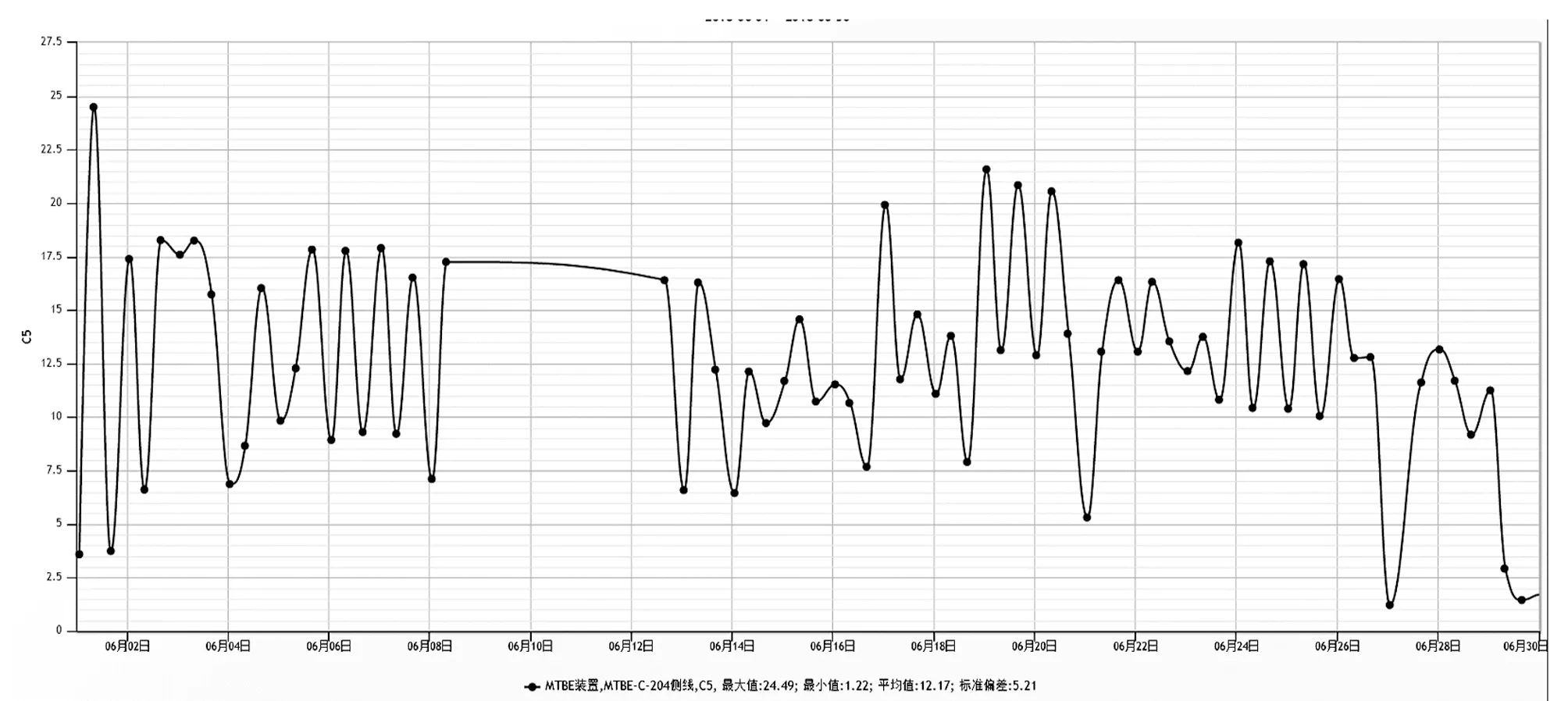

同时,MTBE产品中碳五含量显著增加,提高了产品产量。2018年6月,MTBE产品中碳五平均含量12.17%(其变化趋势见图5),当月MTBE产品收率达到20.28%。

图5 MTBE产品碳五含量变化趋势图(2018年6月)

5 结语

通过一系列优化措施,我们解决了因原料碳五含量过高造成的产品质量不好的问题。可以在原料中碳五含量3%~4%的条件下生产出合格的液化气及MTBE 产品。同时,将碳五组分随MTBE产品一同调往汽油也取得了不错的经济效益。

但是高碳五的液化气原料对MTBE装置醚化、反应阶段产生的不利影响始终存在。MTBE产品碳五含量大幅提高,使得MTBE纯度大幅降低。虽不影响油品调和,却不能满足裂解用户的需要。这些问题仍需要进一步的研究、解决。