聚α-烯烃减阻剂悬浮液配方的研究

2020-03-30李鑫源韩学圣刘拥政席作家姬鹏举黄玉明冯建录

李鑫源,韩学圣,刘拥政 ,席作家,姬鹏举,黄玉明,高 飞,冯建录,王 涛

(1.廊坊开发区中油科新化工有限责任公司,河北廊坊 065001;2.中国石油管道局工程有限公司管道投产运行分公司,河北 廊坊 065001)

减阻剂是一种广泛应用于原油管道输送的化学添加剂,通过抑制油品在流动中的湍流程度,减少流动阻力,能有效地降低原油及成品油管输时产生的摩阻,减少动力消耗,在不增加设备的情况下可以有效的提高管道输量,降低管道压力,节约能源,提高管道运行的安全系数等。目前,将聚合物和分散剂一起在低于其玻璃化温度的环境中磨成粉末,悬浮在水或水与醇的混合物中。这种产品具有聚合物浓度高、注入方便、在原油中溶解性好等优点,但与与美国Conoco公司和Baker Hughes公司产品相比,受环境高低温的影响,减阻剂悬浮体系的稳定性易发生较大的改变。其稳定性由常温的60天,缩短到15天,出现分层、结团、溶胀等缺点,严重影响了减阻剂的现场注入。本研究依据溶度参数理论,通过实测方法对部分醇、醚进行混调,模拟工业化生产,对减阻剂悬浮体系进行剖析。

1 实验

1.1 试剂和仪器

试剂:聚α-烯烃聚合物;液氮;乙醇、丙二醇、异丁醇、戊醇、异辛醇、甲醚,均为分析纯;分散剂。

仪器:旋转粘度计;倾点凝点测定仪;减阻剂室内模拟评价装置;电子天平;均质机,冷冻粉碎机。

1.2 分析方法

对于悬浮型减阻剂,悬浮介质不能对聚α-烯烃聚合物有溶解作用,否则体系粘度增大 ,结团、溶胀,不利于产品的注入。溶解度理论认为:溶度参数相差越小,二者的相溶性越大。对于聚α-烯共聚物这种非极性、非结晶聚合物,当其与悬浮介质的溶度参数之差小于2时便可以溶解,大于2时只能溶胀不能溶解。

溶胀程度的测定采用浸泡法:将等质量的高聚物放入不同的介质中,达到溶胀平衡后擦干称重,用质量增量来表示溶胀程度。

1.3 实验方法

1.3.1 共聚物颗粒分散剂的筛选

将自制的聚-α烯烃共聚物切块,加入不同种类分散剂粉末,置于液氮中充分冷冻后迅速进行粉碎,过筛。取粉碎颗粒,首先用手指碾压,观察是否易粘结。然后放在辛醇中分别进行加热、冷却,观察高低温下悬浮体系外观状态。筛选出分散效果较好的分散剂。

1.3.2 主悬浮介质的筛选

以部分醇、醚挥发速率、对减阻剂的溶胀程度和价格为指标筛选主悬浮介质。

1.3.3 减阻剂再分散

减阻剂悬浮体系根据所用溶剂的不同,存在着不同程度的溶胀现象,为解决减阻剂:分层、结团、溶胀等缺点,引入减阻剂再分散工艺。将陪置好的悬浮体系静置一段时间后,用均质机搅拌均匀,长时间放置,观察高低温下悬浮体系分层情况及悬浮体系的表观粘度。

1.3.4 减阻率性能测试

取一定量的减阻剂,加入室内环道测试系统,在一定的压力和流量下进行减阻率测试。测试方法和原理参照SY/T 6578-2009输油管道减阻剂室内测试方法。

2 结果与讨论

2.1 引入新分散剂,提高悬浮体系分散效果

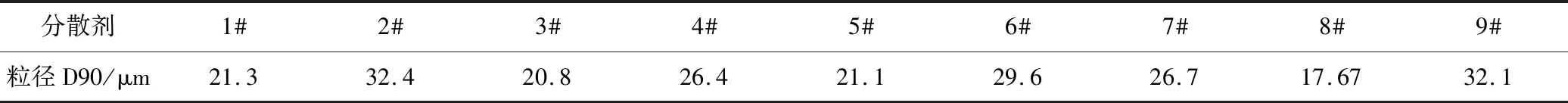

使用不同种类的分散剂,进行耐高低温分散性实验。将分散剂:1#、2#、3#、4#、5#、6#、7#、8#、9#等分散剂。经碾压和在辛醇中加热、冷却后分散效果对比,1#、8#分散效果最佳。见表1。

表1 分散实验

粒径测试,见表2。

表2 粒径测试数据

从表2中粒径可以看出,1#、3#、5#、8#分散剂的粒径较优。综上所述,8# ,粘度低、稳定性好。在实际生产中可以更好的贮存、从而保障减阻剂具有较好的流变性。

2.2 主悬浮介质的替换,克服溶胀、成团现象

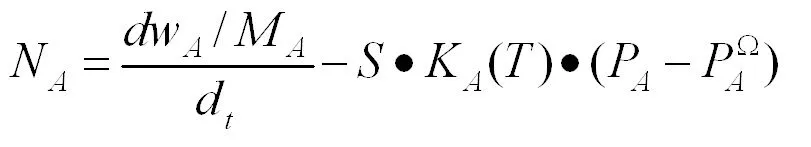

参照薄膜蒸发计原理,建立溶剂挥发速率测定装置,根据双模理论和单项传质速率方程:

计算溶剂的挥发速率。部分醇、醚的挥发速率和溶胀程度见表3。

表3 挥发速率和溶胀程度

随着碳链长度增加,醇类的极性越来越小,而聚-α烯烃共聚物为非极性,分子间的作用力越来越强,使得醇分子扩散入大分子间隙中,高分子间作用力减弱,分子末间距增大,外在表现为高聚物体积增大,产生溶胀现象。过渡的溶胀使得悬浮体系在存放的过程中粘度变大,增加产品的使用难度。

2.3 聚-α烯烃共聚物粉末加入量对减阻效果的影响

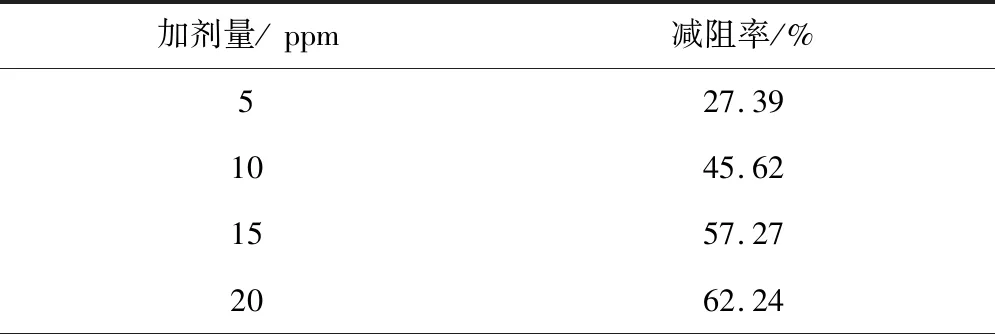

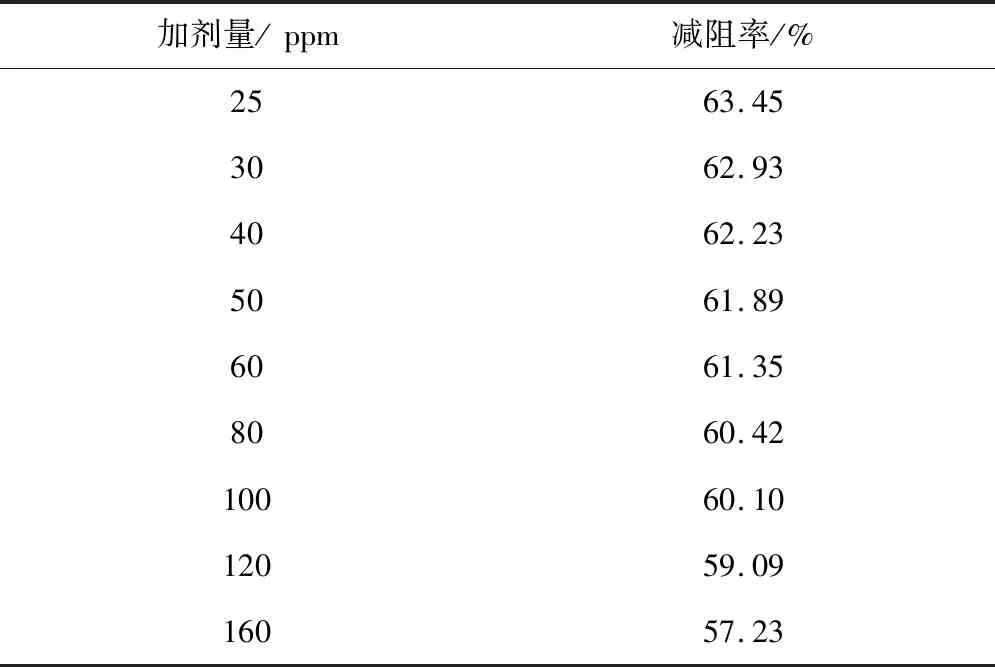

通过减阻剂室内环道测试系统,测定不同聚-α烯烃共聚物粉末加入量下的减阻率,结果见下表4。

表4 不同浓度聚合物环道测试数据

表4(续)

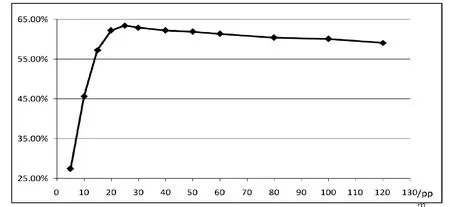

减阻率与加剂量的关系,如图1。

图1 减阻率与加剂量关系

从图1可以看出,减阻率随减阻剂浓度的增加而增大,当加入量为15ppm时,减阻率为57.27%,随后减阻效果增加缓慢,加入量为25ppm是时,减阻率达到最大。

2.4 聚烯烃悬浮液的调配

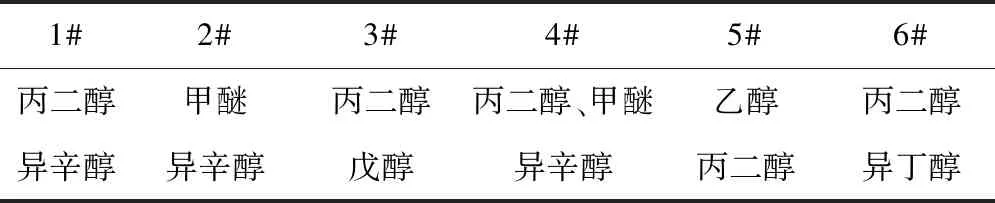

用乙醇、丙二醇、异丁醇、戊醇、异辛醇、甲醚,调配一系列的悬浮介质,用密度计测定其密度为0.88g/cm3。

表5 不同溶剂调制的一系列悬浮介质

在悬浮液中加入,定量的8#分散剂30g,取经液氮冷冻的聚α-烯烃聚合物粉末分别加入130g,用均质机搅拌均匀。如图2所示。

图2 不同悬浮液配置的减阻剂

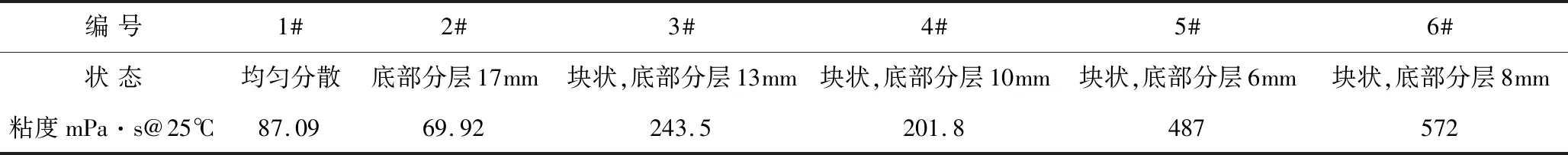

2.5 减阻剂再分散,提高悬浮体系的稳定性

减阻剂悬浮体系根据所用溶剂的不同,存在着不同程度的溶胀现象。为解决减阻剂:分层、结团、溶胀等缺点,引入减阻剂再分散工艺。将陪置好的悬浮体系静置一段时间后,用均质机搅拌均匀,长时间放置,观察高低温下悬浮体系分层情况及悬浮体系的表观粘度。

表6 各悬浮体系静置60天后状态对照表

各悬浮体系静置60天后状态如图3所示:

通过对比可知,配方1#所制备的减阻剂悬浮体系的稳定性更好。

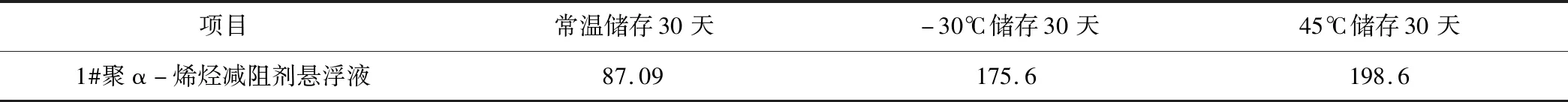

2.6 减阻剂耐高、低温性能实验

减阻剂一般条件下的储存及使用环境温度为-30~45℃,在高温或低温环境下,减阻剂悬浮体系会出现不同程度的变化,通常出现分层、结团、溶胀等现象,严重影响了减阻剂的现场注入。为保证减阻剂的使用性能,对其进行耐高低温性能试验。

(1)耐高温性能试验:将制得的1#样品,置于45℃的烘箱中,放置30天,观察稠度变化,若不结块,搅拌后测定粘度。若粘度大于300mPa·s判定为不合格。

(2)耐低温性能试验:将制得的1#样品,置于-30℃的超低温恒温槽中,放置30天,观察稠度变化,若不结块,搅拌后测定粘度。若粘度大于300mPa·s判定为不合格。

表7 1#样品进行耐高低温性能试验表观粘度对照表 mPa·s

经高低温性能试验,1#聚α-烯烃减阻剂悬浮液,悬浮体系均一,高低温下,悬浮体系无结块,且表观粘度小于300mPa·s,1#聚α-烯烃减阻剂悬浮液配方最佳。

3 结论

通过调配得到粘度适中、耐高低温性能及减阻性能好的聚烯烃悬浮液配方:丙二醇与异辛醇以一定的比例混调,加入8#分散剂,并引入再分散工艺。该悬浮型减阻剂的表观粘度在80~200mPa·s(25℃)左右,高低温条件下无聚团,且加剂量15×10-6时, 减阻效果大于55% 。