强夯碎石桩联合CFG桩复合地基处理效果

2020-03-30曾华健

曾华健,潘 忱

(江苏省岩土工程公司, 江苏 南京 210009)

随着经济贸易的发展,越来越多的物流仓储库房投入建设,为了便于货物的运输,常常需要在软弱土层上修建大型仓储物流库房,此时对地基的沉降和差异沉降等提出了更高的要求,而复合地基由于其施工工期短和较好地控制地基沉降的优点使得其在软土地基处理中被广泛使用[1]。学者们和工程技术人员已经对不同的单一桩型复合地基处理软土地基的效果进行了大量的研究[2-4],如Hong等[5]在研究复合地基沉降特性的基础上,结合概率统计分析方法给出了改进的静载试验,以实现早期地预测复合地基工后沉降;胡海英等[6]通过合理的假设和理论分析,给出了基于沉降控制的刚性桩复合地基设计方法;等等。

然而由于工程中对复合地基沉降的要求越来越高,单一桩型有时无法满足工程需求,人们开始寻求采用多桩型组合的复合地基形式,以克服单一桩型的局限性[7-8],如陈丽[9]通过现场试验,研究了刚柔组合桩处理深厚软基的变形特性。CFG桩[10-11]和碎石桩[12]已被广泛应用在复合地基中,而强夯碎石桩联合CFG桩复合地基即为一种新型的多桩型组合的复合地基[13],查阅文献发现目前强夯碎石桩联合CFG桩复合地基的研究主要是针对其工程特性和设计影响因素[14]方面,如苟波[15]通过现场试验和数值模拟计算研究了该类型复合地基桩体应力和沉降的变化规律,而现阶段关于强夯碎石桩联合CFG桩复合地基的适用性和处理效果研究较少,尤其是在大型大面积仓储地基处理中应用鲜见报道。本文拟通过对工程背景和地质情况分析,根据强夯碎石桩联合CFG桩复合地基的施工方法和施工参数,利用PLAXIS 3D有限元软件建立简化的三维模型,对地基处理后不同荷载作用下仓储场地地坪结构层的沉降和差异沉降情况进行计算,研究在某拟建物流仓储场地中采用强夯碎石桩联合CFG桩复合地基进行软土地基处理的效果,以供类似工程借鉴。

1 工程背景

1.1 工程概况

昆明市某拟建物流仓储场地,四面环路,场地呈长方形,总占地面积118 900.58 m2。项目分两期建设,一期工程包含1号库房、2号库房、设备房、维修间、综合楼及门卫,用地面积63 696.98 m2;二期工程包含3号库房、4号库房及门卫,用地面积55 203 m2。其中4号库拟采用强夯碎石桩联合CFG桩复合地基方式进行地基处理,目的是解决地基沉降问题,并为后续土建进场施工提供地面整平条件。

1.2 水文地质条件

根据场地勘察报告,场地地层主要是:

①素填土,为场地整平时回填,成份主要由黏性土夹含碎石、角砾及砂土等组成,结构松散,填埋时间短,大部分为年内回填。

②耕土层,力学性质及状态均较差,厚度薄。

③黏土层,冲洪积成因,状态较好,力学强度及抗变形能力一般,层顶埋深2.50 m~0.50 m,层厚5.10 m~2.30 m。

④黏土,力学强度及状态均较好,抗变形能力稍好,层顶埋深9.50 m~10.50 m,层厚5.10 m~2.30 m。

④-2泥炭质土层,力学强度及状态均相对较差,呈薄层或透镜体状,连续性较差,属深下部较差的软弱夹层。

⑤黏土层,力学强度及状态均一般,抗变形能力稍好,层顶埋深9.50 m~10.50 m,层厚5.10 m~2.30 m。

⑤-1圆砾层,力学强度及状态均相对较好,抗变形能力稍高,层顶埋深5.10 m~2.80 m,平均层厚4.30 m,分布连续。

勘察期经量测,所有钻孔均观测到稳定地下水,测得钻孔地下水位初见水位在1.60 m~4.50 m之间,稳定水位在2.00 m~5.50 m之间,地下水呈由高向低、由东向西流动趋势。

2 加固原理

强夯碎石桩将强夯法与置换法有机的结合,通过将强度高、透水性好的碎石等材料夯入地基中,形成柱状桩体,从而与地基土形成复合地基。强夯碎石桩可以置换土体和促进地基土排水固结,对土体还有一定的振密作用,有效地消除沙土液化。

CFG桩(Cement Fly-ash Gravel,CFG)即水泥粉煤灰碎石桩是一种介于刚性桩与柔性桩之间的可变强度桩,主要是通过桩体的挤密效应达到提高地基承载力和减小沉降的目的,且利用水泥的胶结作用使桩身材料凝固成一个整体,从而发挥全桩长的侧阻作用,有效地将荷载传递到桩底。

这两种桩的组合应用,具有以下优势:

(1) 通过强夯置换法加强了表层土土体强度,加大了桩间土的密度,为复合地基提供更大的侧向附加应力,保护碎石桩桩体不因膨胀而破坏。

(2) 可以充分发挥碎石桩排水、挤密的功能,加速地基土的固结。

(3) 利用CFG桩的整体性,满足了地基承载力与沉降的要求。

强夯碎石桩联合CFG桩复合地基不仅可以充分发挥强夯碎石桩和CFG桩的优势,而且能有效弥补另一桩型的缺点,因此对沉降要求较高的大型仓储物流库房的地基处理中具有明显的优势和较好的适用性。

3 有限元计算

考虑该大型物流仓储中心将存放大量物品,对地基产生较大的荷载作用,因此本节将利用PLAXIS 3D有限元软件,通过计算分析强夯碎石桩联合CFG桩复合地基形式对该大型仓储进行地基处理的效果,为施工设计提供依据。

3.1 计算方案

本文采用有限元软件计算地基的沉降情况和差异沉降对地坪结构层的影响,从而分析强夯碎石桩联合CFG桩复合地基进行软土地基处理的效果。因此计算方案主要包括如下内容:

(1) 首先分别计算该场地不进行地基处理(工况1)、仅采用强夯碎石桩复合地基(工况2)、仅采用CFG桩复合地基(工况3)和强夯碎石桩联合CFG桩复合地基(工况4)处理的四种地基处理方式条件下,在30 kN/m2的面荷载作用下的沉降和差异沉降情况,以分析不同地基处理方式的效果。

(2) 然后计算该场地在强夯碎石桩联合CFG桩复合地基处理方式条件下,于地坪结构层上分别施加10 kN/m2~50 kN/m2的面荷载作用下的沉降和差异沉降情况,以分析强夯碎石桩联合CFG桩复合地基处理方式在大面积仓储物流场地中应用的效果。

3.2 模型的建立

3.2.1 计算模型及参数

根据现场的地形和地质条件,考虑仓储物流中心面积较大,为便于计算,对4号库房地基进行简化,选取泥炭质土层最厚的位置处3×3根碎石桩与2×2根CFG桩组成的复合地基模型进行计算,则计算模型平面为3倍桩间距,即边长取12 m。根据地质勘查钻孔揭示土层,地质条件自上向下依次为素填土(厚4.5 m)、黏土层1(厚8 m)、泥炭质土(厚7.5 m)和黏土层2(厚10 m),地下水位在地表下2.5 m处,计算深度取30 m。

根据施方法和桩体特点,强夯碎石桩、垫层和地坪结构层采用土体模型,强夯碎石桩桩长6.0 m,CFG桩采用PLAXIS 3D有限元软件自带的Embedded桩模型,桩长22.0 m,桩端反力取200 kN。

在建立计算模型后,首先计算初始地应力,然后在初始地应力计算的基础上,根据施工工艺,依次激活强夯碎石桩和CFG桩,打桩过程采用“塑性分析”,并激活滑动界面单元,然后采用“塑性分析”激活垫层、结构层,最后施加均布面荷载,并通过“固结分析”计算复合地基及结构层的在均布荷载作用10 a后的变形、应力情况。

3.2.2 基本假设及参数

为便于计算,本文作出如下假设:

(1) 计算模型的受力和变形为平面应变问题。

(2) 计算中各土体以及垫层、碎石桩均服从Mohr-Coulomb屈服准则,地坪结构层服从线弹性屈服准则。

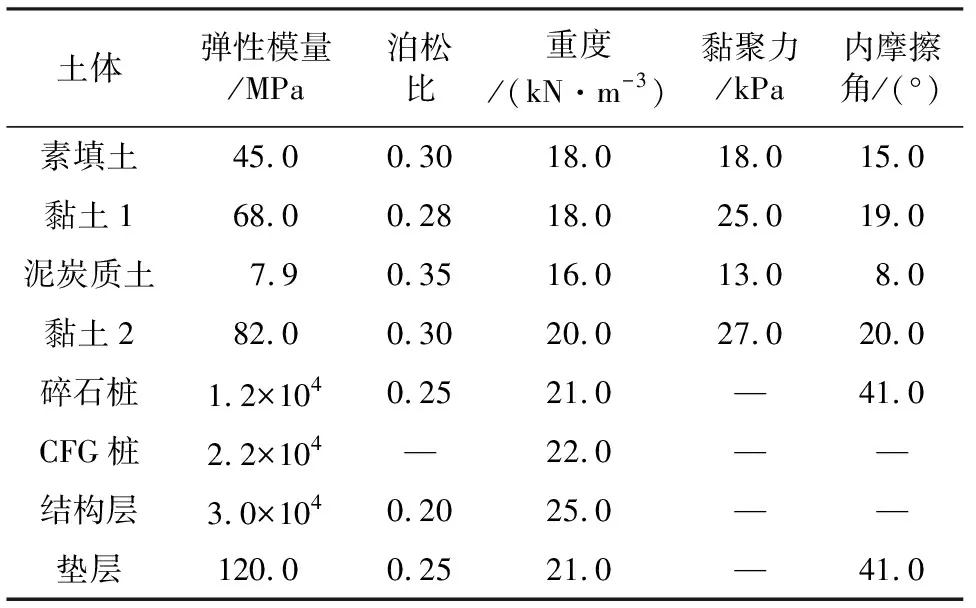

根据地勘资料和相关文献[9],本文计算的土体、桩体和结构层的计算参数见表1。

表1 土体和桩体物理力学参数

3.2.3 桩土接触界面

由于桩体和土体刚度的不同,在有限元计算中,可以通过设置“界面单元”来联结桩体和土体。界面单元的属性与桩周土的强度参数有关。当选择摩尔-库仑模型时,界面单元的性质通过强度折减法系数Rinter和界面虚拟厚度来反映。本文假设Rinter=0.67。工程中,桩土之间的接触没有实际的界面厚度,且界面主要模拟的Goodman接触单元同样没有厚度,同时PLAXIS 3D有限元软件中土体本构模型选择摩尔-库仑模型时界面虚拟厚度对计算结果影响较小,因此本文界面虚拟厚度取软件默认值0.1。

3.2.4 网格划分

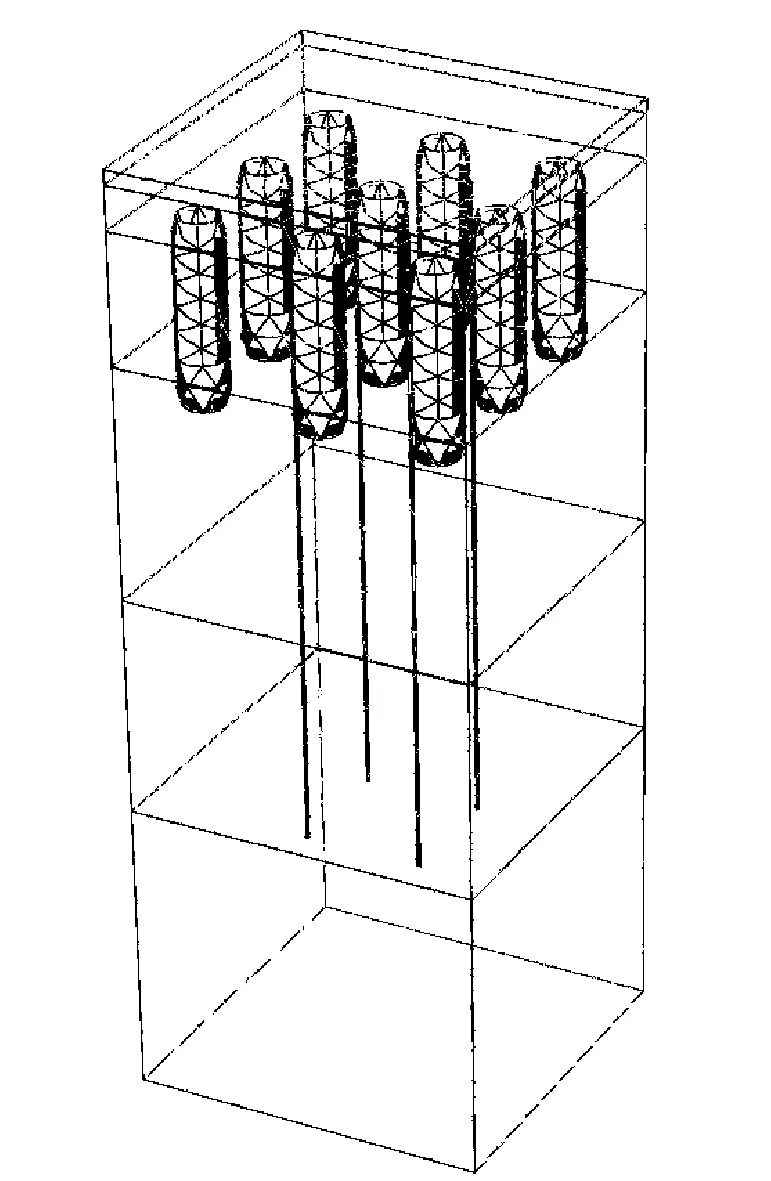

PLAXIS 3D有限元软件具有强大的网格划分功能,其默认采用10节点四面体单元对土体进行划分。本文所建模型主要为岩土体,因此采用软件自带网格划分功能自动针对计算模型生成网格,全局疏密度设置为中等。计算模型和网格划分见图1。

3.3 边界和渗流条件

采用PLAXIS 3D进行有限元计算时,需设置合理的位移边界条件和水力边界条件。

(1) 位移边界条件。有限元计算模型中,底部边界采用完全固定约束,即限制水平和竖向位移;三维模型中前后左右四个侧面均采用法向固定约束,即限制水平方向位移,竖直向方位移自由;模型顶面设置边界约束条件为完全自由。

图1 数值计算模型和网格划分

(2) 水力边界条件。有限元模型中水力渗流边界设定为顶面和前后左右侧面渗流边界为打开状态,底面渗流边界均为关闭状态。

4 计算结果分析

根据上述有限元计算过程,计算并分析地基在均布荷载作用10年后的沉降情况和差异沉降对地坪结构层的影响。

4.1 沉降与应力分析

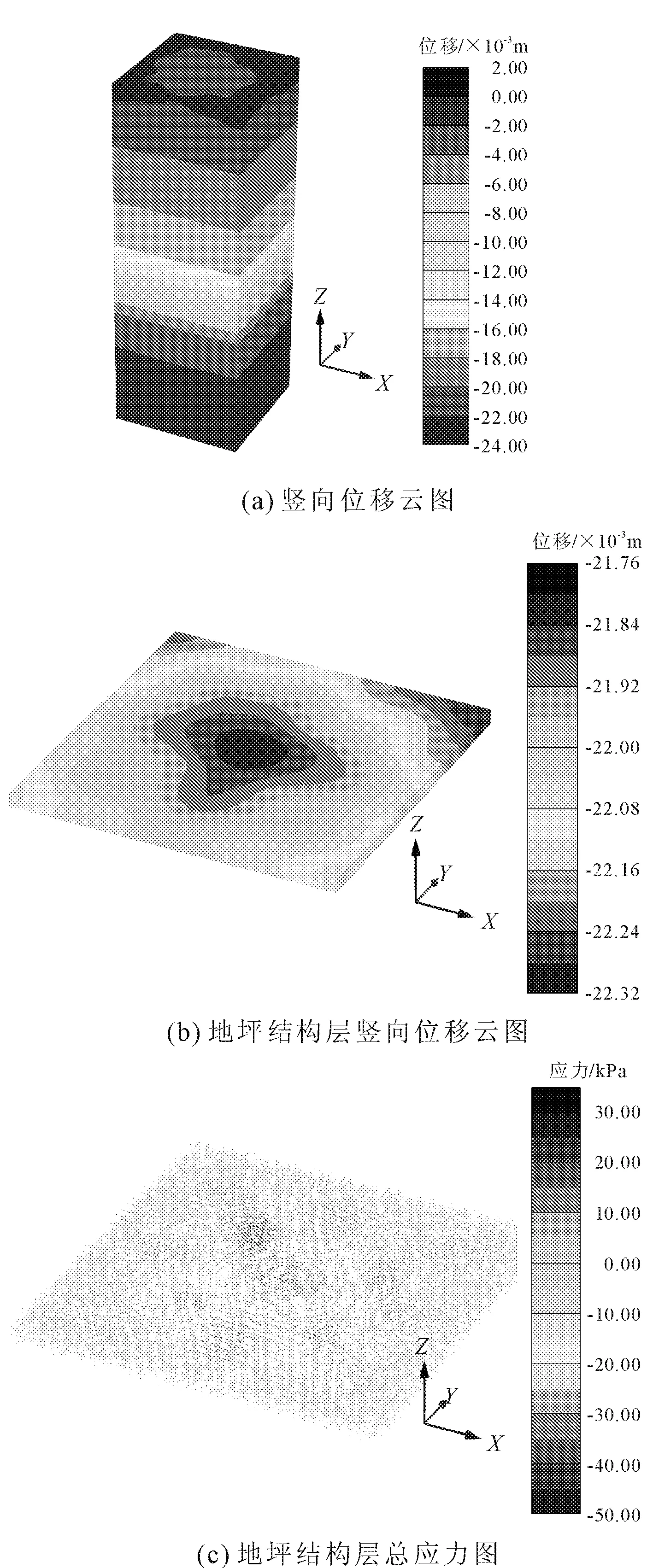

以在地坪结构层施加面荷载30 kN/m2为例,对强夯碎石桩联合CFG桩复合地基竖向位移云图和地坪结构层应力云图进行分析,如图2所示。

当施加面荷载为30 kN/m2时,由数值计算结果云图可知:

(1) 地基处理后模型中竖向位移最大值为22.3 mm,位于地坪结构层角点处;随着土层埋深的增大,竖向位移逐渐减小,当土层埋深约大于20 m时,模型中土体基本不发生竖向位移。

(2) 由图2(a)和图2(b)可知,在荷载的作用下,复合地基产生一定的沉降,以及不同区域产生沉降差,反映在地坪结构层即出现差异沉降。受到中心区域CFG桩作用,地坪结构层表面的中心点位置沉降最小,为21.8 mm,角点处沉降最大,为22.3 mm,发生的差异沉降较小,仅为0.50 mm。

(3) 在差异沉降的影响下,地坪结构层混凝土产生了拉伸应力,由图2(c)可知,结构层中总应力最大值为46.26 kPa,拉伸应力较大时,容易导致混凝土结构层的开裂。

4.2 不同地基处理工况下的沉降情况

为进一步分析强夯碎石桩联合CFG桩复合地基的处理效果,分别计算不同处理工况下的地基沉降情况,即:

图2 数值计算结果云图

(1) 工况1:不进行地基处理。

(2) 工况2:仅采用强夯碎石桩复合地基,桩间距4.0 m,桩长6.0 m,桩径1.4 m,正方形布置。

(3) 工况3:仅采用CFG桩复合地基,桩间距4.0 m,桩径0.4 m,正方形布置。

(4) 工况4:强夯碎石桩联合CFG桩复合地基处理,其中碎石桩桩间距4.0 m,桩长6.0 m,桩径1.4 m,正方形布置,CFG桩分布在碎石桩间,桩间距4.0 m,桩径0.4 m,正方形布置。

计算4种工况在30 kN/m2的面荷载作用下的沉降和差异沉降情况,结果如表2所示。

从表2可以看出:

(1) 4种工况中工况1最大沉降和差异沉降均最大,分别为335.7 mm和70.6 mm,表明该场地有必要进行地基处理。

表2 不同工况沉降情况汇总

(2) 地基处理后,该场地地基沉降量明显降低,且工况3沉降量明显小于工况2沉降量,表明在该场地中CFG桩复合地基处理效果较强夯碎石桩更好,分析其原因是CFG桩穿过了软弱土层,提高了整个地基的承载力,而强夯碎石桩仅加固了软土上覆土层。

(3) 工况4的最大沉降量和差异沉降均明显小于工况1、工况2和工况3,经计算,工况4最大沉降量较前3种工况最大沉降分别减小93.4%、85.0%和74.7%,差异沉降分别减小99.3%、97.9%和92.1%,表明强夯碎石桩联合CFG桩复合地基较单一桩型复合地基处理效果明显提高。

4.3 不同荷载作用下的沉降情况

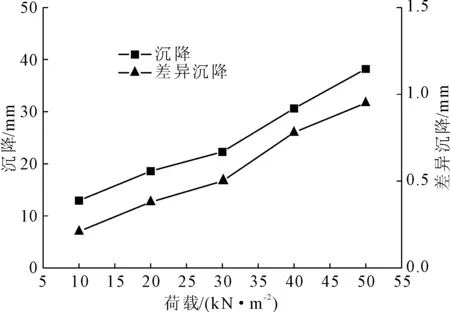

针对强夯碎石桩联合CFG桩复合地基,在地坪结构层分别施加10 kN/m2~ 50 kN/m2的面荷载,不同荷载作用下地坪结构层的最大沉降和最大差异沉降如图3所示。

图3 荷载与沉降关系图

由上文分析可知,最大沉降发生在结构层角点处,最小沉降发生在结构层中心点处。为便于分析,可计算单位距离上差异沉降值,本文计算模型最大与最小沉降发生位置距离约9 m。由图3可知,随着荷载的增大,最大沉降和最大差异沉降均逐渐增大,在荷载为10 kN/m2时,最大沉降为12.93 mm,最大差异沉降仅为0.21 mm,单位距离差异沉降量为0.025 mm/m;在荷载为50 kN/m2时,最大沉降为38.2 mm,最大差异沉降仅为0.95 mm,单位距离差异沉降量为0.11 mm/m。

由规范[16]可知,混凝土在单位距离差异沉降小于1 mm/m的条件下,不会因拉应力产生裂缝,同时根据工程背景,该仓储物流所储存的货物产生的荷载一般不超过60 kN/m2,表明在该仓储物流场地采用强夯碎石桩联合CFG桩复合地基对软弱土层进行处理,能够较好的满足工程要求。

同时,可以发现,地基处理后的地坪结构层的最大沉降和最大差异沉降随着荷载的变化均呈线性变化,因此对最大沉降和最大差异沉降进行线性拟合。设最大沉降为S,最大差异沉降为Sc,荷载为P,可得:

S=0.625P+5.76,R2=0.9817

(1)

Sc=0.019P,R2=0.9972

(2)

式中:R2表示拟合公式相关系数。

根据拟合结果,最大沉降和最大差异沉降与上部荷载的线性关系相关系数分别为0.9817和0.9972,表明拟合关系较好。

考虑该地基为大型物流仓储场地,后期将堆放不同重量的货物,因此式(1)和式(2)可用于预测在强夯碎石桩联合CFG桩复合地基处理后的不同荷载作用下地坪结构层的沉降和差异沉降情况。

5 结 论

(1) 强夯碎石桩联合CFG桩复合地基最大沉降量较不进行地基处理、仅采用强夯碎石桩复合地基、仅采用CFG桩复合地基最大沉降分别减小93.4%、85.0%和74.7%,差异沉降分别减小99.3%、97.9%和92.1%,表明强夯碎石桩联合CFG桩复合地基较单一桩型复合地基处理效果明显提高。

(2) 随着荷载的增大,最大沉降和最大差异沉降均逐渐增大,在荷载为50 kN/m2时,最大沉降为38.2 mm,单位距离差异沉降量为0.11 mm/m,表明在该仓储物流场地采用强夯碎石桩联合CFG桩复合地基对软弱土层进行处理能够较好的满足单位距离差异沉降小于1 mm/m的工程要求。

(3) 地基处理后的地坪结构层的最大沉降和最大差异沉降随着荷载的变化均呈线性变化,最大沉降和最大差异沉降与上部荷载的线性关系表达式可用于预测地基处理后的不同荷载作用下地坪结构层的沉降和差异沉降情况。