复杂条件下地下综合管廊深基坑支护技术研究

2020-03-30吴显伟

吴显伟,刘 媛,童 欣

(中国市政工程中南设计研究总院有限公司, 湖北 武汉 430010)

地下管线综合廊道(日语为“共同沟”,英文为“Utility Tunnel”)就是指将两种以上的城市管线集中设置于同一人工空间中,所形成的一种现代化、集约化的城市基础设施。发展共同沟,已成为城市可持续发展的重要方向[1]。从国内外综合管廊的发展可以看出,我国具有起步晚、规模小、发展速度缓慢的特点。究其原因主要是没有相应的法律法规,限制了综合管廊在我国的发展;综合管廊前期的建设成本较高,限制了综合管廊的广泛应用;同时,我国目前市政基础设施的管理与运营机制,限制了综合管廊的发展[2]。而随着我国城市化建设的快速发展,城市地下综合管廊的应用越来越广泛[3]。

就综合管廊而言,杨剑等[4]曾对综合管廊在地震下土体液化后的变形、结构内力变化进行了分析。岳庆霞等[5]利用Rayleigh地震波得出地下综合管廊结构变形以整体弯曲变形为主。周秋月等[6]通过监测分析得出了钢板桩 + 钢支撑应用于综合管廊基坑具有很好的效果。裴行凯等[7]动态分析了基坑开挖对邻近隧道变形的影响。总体而言, 目前对综合管廊基坑的研究还比较欠缺, 且大多研究均是针对综合管廊基坑施工完成后的力学响应分析。

目前国内地下综合管廊的建设以明挖法为主,综合管廊因其开挖断面小、跨度长、周边环境紧张、地质条件复杂等特点,给基坑的开挖及支护造成一定的困难与挑战。因此,如何在复杂条件下安全、快速、经济地进行地下综合管廊基坑的施工变得至关重要[8]。

拟建某地下综合管廊沿线地质条件复杂、深厚软土大面积分布、周边环境受限、管廊节点众多,本文以该管廊基坑支护优化设计为案例,讨论、分析在复杂条件下的地下综合管廊基坑支护的特点及方案设计,为同类工程提供一定参考。

1 工程概况

拟建地下综合管廊位于湖北省某市,入廊管线包括供热、供水、燃气、电力、广电以及各种通信管线。地下综合管廊断面为两舱形式,包括综合舱、燃气舱,管廊标准断面尺寸为B×H=6.2 m×3.8 m。两舱共设置有进风口、吊装口、排风口、逃生口、人员出入口等170余处节点,形状、尺寸各异。地下综合管廊全长为6 349 m,均采用明挖施工。

拟建管廊周边环境较为复杂,管廊沿现状道路布置。局部临近池塘、建筑物等,且与现状道路、管线有多处交叉。

场地沿线地势整体较平缓,管廊设计地面标高为17.0 m~20.7 m,基底标高5.8 m~17.2 m,基坑开挖深度H=3.5 m~13.2 m。基坑支护重要性等级为一级;局部开挖深度小于6 m支护段重要性等级为二级。

1.1 工程地质条件

拟建场地位于长江中游,汉江盆地东缘,属剥蚀堆积低垅岗及冲积堆积地貌单元。场地地质条件较为复杂,根据野外勘探成果并结合室内土工试验成果,场区岩(土)层自上而下岩性特征如下所述:

①素填土(Qml):灰黄、褐灰色,松散,土质不均,以黏性土为主,混夹建筑垃圾及少许碎块。回填年限约5年左右。揭露厚度0.00 m~6.60 m。

②淤泥质黏土(Q4l):灰黑色,流塑,湿,饱和,土质不均匀,含少许腐殖物,略有腥臭味。揭露厚度0.00 m~13.30 m。

③黏土(Q4al):褐灰、黄灰色,可塑,局部软塑,土质均匀。揭露厚度0.00 m~13.90 m。

④淤泥质黏土(Q4l):深灰色,流塑,湿,饱和,土质不均,含少许腐殖物,有腥臭味。揭露厚度0.00 m~12.00 m。

⑤细砂(Q4al):褐灰、黄灰色,湿,稍密,土质均匀,夹薄层粉土,主要成分为石英、云母片及黏土矿物等。揭露厚度0.00 m~10.40 m。

⑥-1粉质黏土(Q4al):灰黄、褐灰色,可塑,土质均匀,局部间夹薄层粉细砂。揭露厚度0.00 m~14.60 m。

⑥-2粉质黏土(Q4al):暗黄色,硬塑,土质均匀,含铁锰质结核,局部含较多砂粒、碎石。揭露厚度0.00 m~22.60 m。

⑥-3粉质黏土(Q4al):灰褐、灰黄色,可塑,土质均匀,局部间夹薄层粉细砂。揭露厚度0.00 m~16.50 m。

⑦淤泥质黏土(Q4l):深灰、褐灰色,流塑,湿,饱和,土质不均匀,含少许腐殖物,略有腥臭味。揭露厚度0.00 m~8.30 m。

⑧-1细砂(Q4al):青灰色,湿,稍密,土质均匀,间夹薄层粉土、粉砂。揭露厚度0.00 m~11.80 m。

⑧-2粗砂(Q4al):灰褐色,湿,中密,土质均匀,底部含较多砾砂、卵砾石。揭露厚度0.00 m~8.50 m。

⑨粉质黏土(Qel):褐黄色,硬塑,土质均匀,含灰白色高岭土团块及褐黑色铁锰质薄膜,底部含风化残余的砂粒。揭露厚度0.00 m~16.70 m。

⑩-1强风化砂岩K:暗紫红色,岩石风化强烈,原岩结构构造不清晰,砂砾结构,泥质胶结,岩芯多呈碎块状。钻探未揭穿。

⑩-2中风化砂岩K:暗紫红色,岩石风化中等,砂砾结构,泥质胶结,裂隙发育,岩体较破碎,岩芯多呈短柱状,采取率65%~75%,RQD值达35%左右,岩质软,岩体基本质量等级为Ⅴ级。钻探未揭穿。

1.2 水文地质条件

场区内地下水类型主要为上层滞水、承压水及基岩裂隙水。上层滞水赋存于杂填土中,主要受大气降水补给;孔隙承压水赋存于第⑤层及第⑧层砂中,勘察期间测得第⑤层、第⑧层水位标高分别为6.75 m、2.35 m;裂隙水分布于第⑩层砂岩中,裂隙水埋藏较深,水量不丰,对施工影响不大。

1.3 岩土设计参数

根据本工程岩土工程勘察报告,基坑支护设计参数见表1。

表1 基坑支护设计参数一览表

2 复杂地下综合管廊基坑特点及支护重难点

2.1 典型的狭长型基坑

地下综合管廊属于线性构筑物,为典型的狭长型基坑,具有较大的长宽比。此类狭长型基坑的长边效应明显存在。基坑端头部位的受力优于长边,长边跨中往往会出现更显著的水平位移[9]。

支护结构设计时应适当增加基坑长边跨中刚度、减小支撑间距、及时支护,以减小长边效应对基坑的影响,确保基坑建设期施工安全[10-11]。

2.2 管廊结构复杂、节点众多

地下综合管廊结构复杂,除两舱标准断面外,另设置有进风口、吊装口、排风口、逃生口、人员出入口等共170余处。节点尺寸、开挖深度各异,人员出入口开挖深度最浅为3.5 m,进风口、排风口开挖深度最深约8 m~9 m。基坑支护设计时应根据不同节点尺寸、开挖深度进行分区设计施工。

2.3 地质条件极为复杂

管廊沿线跨度较长,地质条件复杂、变化大。岩(土)层数多达十余层,沿线岩(土)层性质、地层起伏和层厚差异性大。

场地土质条件差,沿线大面积分布有较深厚淤泥质软土,最厚达13.30 m。

基坑支护设计时应根据地质条件,分区段分别进行支护设计,重点关注深厚软土区段的基坑支护设计、施工。

2.4 周边环境紧张

拟建项目周边环境极为紧张,管廊位于现状道路非机动车道下方,距离车行道边线仅1.5 m,局部临近池塘、建筑物等。

基坑支护设计时应对周边道路、池塘、建筑物进行避让,并给以相应保护及监测措施,以确保周边道路、构筑物及基坑自身的安全。

另外,在设计时应特别注意临近构筑物对基坑产生的荷载、现状道路与拟建管廊间的不均匀沉降等问题。

2.5 地下障碍物多

管廊所处现状道路下方存在部分既有管线,且在路口交叉处存在大量横穿基坑的给水、电力、通信、燃气等现状管线。

在基坑支护设计、施工前应采用测绘、物探等手段,准确查明地下管线的分布,对既有管线进行避让、监测、迁改。道路交叉口存在横穿管线时,管廊设计为倒虹段,开挖深度显著加深,基坑支护时应予以特别重视。

另外,拟建管廊周边有一现状混凝土给水管道,设计时应考虑管道漏水的可能。对于基坑侧壁为透水层区段应给与一定止水措施。

3 典型断面基坑支护方案

鉴于本项目自身特点,基坑支护主要采用垂直支护方式,以具有止淤、止水的支护措施为主。

根据基坑沿线地质条件、周边环境情况、基坑开挖深度、坡顶超载的不同,采用SMW工法桩、钻孔灌注桩、拉森钢板桩等多种支护手段相结合,分区段、针对性的进行地下管廊基坑支护施工。

3.1 SMW工法桩(插一跳一)+一道钢管内支撑

综合管廊标准预制段及缆线、管线出口等节点,开挖深度较浅小于7 m;地质条件较好,仅局部含淤泥质黏土,且淤泥质土层较薄。采用SMW工法桩+一道钢管内支撑作为围护结构。工法桩采用Φ650@450 mm三轴搅拌桩内插HM500×300型钢@900 mm,钢管撑规格Φ609×10@4 000 mm。典型支护断面详见图1。

3.2 SMW工法桩(密插)+二道钢管内支撑+被动区加固

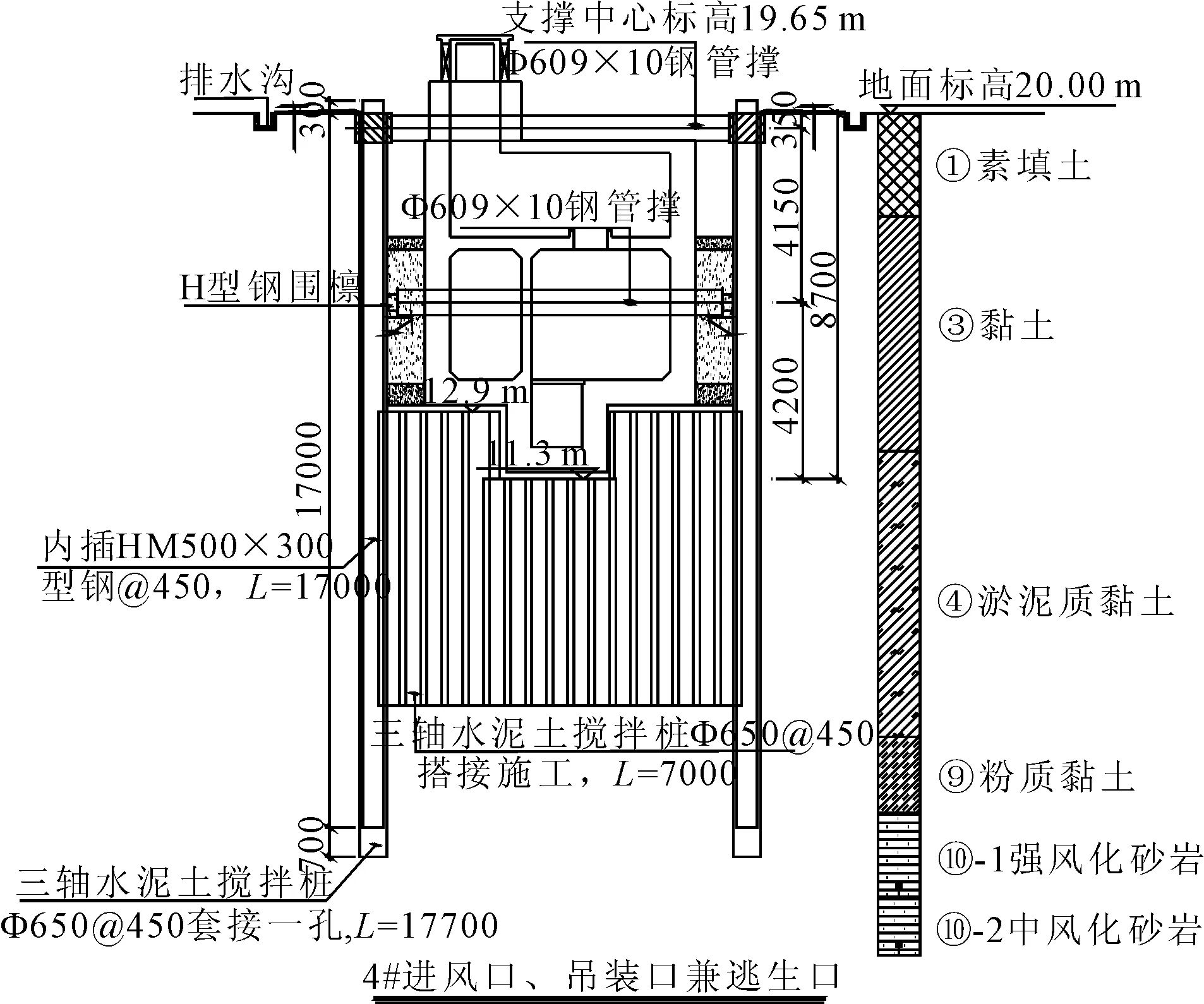

进风口、排风口等节点开挖深度较深,约8 m~9 m;基坑侧壁、基底分布有大量淤泥质土,厚度较厚约6 m~9 m。采用SMW工法桩+二道钢管内支撑作为围护结构。工法桩采用Φ650@450 mm三轴搅拌桩内插HM500×300型钢@450 mm。被动区采用三轴搅拌桩作为基坑底被动区加固。典型支护断面详见图2。

图1 典型支护断面设计1(单位:mm)

图2 典型支护断面设计2(单位:mm)

3.3 钻孔灌注桩+一至二道内支撑+被动区加固

管廊交叉口、倒虹段,开挖深度较深约10 m~14 m,基坑侧壁、基底分布有极深厚淤泥质土,层厚约10 m~13 m;另有部分区段临近现状房屋等构筑物,现状荷载较大。设计采用Φ1100@1 400 mm钻孔灌注桩+一至二道内支撑,其中第一道内支撑采用700×700@9 000 mm钢筋混凝土撑,第二道支撑采用Φ609×10@4 000 mm钢管撑。支护桩边采用三轴搅拌桩作为围护结构兼做止水帷幕。被动区采用三轴搅拌桩作为基坑底被动区加固。局部环境条件允许下,基坑上部1.0 m~2.5 m采用1∶1.25放坡卸载。典型支护断面详见图3。

3.4 拉森钢板桩+一道钢管内支撑

人员出入口开挖深度较浅,为3.5 m,采用Ⅳ型拉森钢板桩+一道钢管内支撑的支护形式。桩长9 m,钢管撑规格Φ325×12 mm,支护结构断面详见图4。

图3 典型支护断面设计3(单位:mm)

图4 典型支护断面设计4(单位:mm)

4 关键施工技术

4.1 土方开挖

针对此类狭长型基坑,应充分考虑“时空效应”,遵循分区、对称、平衡的原则,分段、分块、分层的进行支护、土方开挖施工。分层开挖深度一般为2.0 m~4.0 m,在深厚淤泥质土地层中,分层开挖深度不宜大于1.0 m。

分块开挖降低了基坑支护施工难度,有效控制和减小基坑及地层位移,同时加快了施工进度,能合理利用场地、人力及材料资源,具有较好的安全性及经济效益[12]。

4.2 三轴搅拌桩施工

三轴水泥土搅拌桩采用Φ650@450三轴搅拌桩设备,桩体施工必须保持连续性,形成水泥土搅拌墙,确保防渗可靠性。三轴水泥土搅拌桩采用P.O42.5水泥,水泥掺入量不低于20%,建议水灰比为1.5~2.0。

施工时桩机就位应对中,平面允许偏差±20 mm,三轴搅拌桩桩机立柱导向架垂直度偏差不应大于1/250;三轴水泥土搅拌桩搅拌下沉与提升应保持匀速下沉与匀速提升。浆液试块28 d无侧限抗压强度应不小于0.6 MPa。

4.3 工法桩型钢的加工、插入及回收

型钢尺寸为HM500×300,腹板厚度11 mm,翼缘厚度15 mm。型钢宜采用整材,分段焊接时应采用坡口等强焊接。

拟回收的型钢,插入前应在干燥条件下清除表面污垢和铁锈,并涂敷减摩材料。

型钢宜在水泥土墙施工后30 min内插入,插入前应检查其垂直度和接头焊缝质量,插入时采用定位导向架。型钢宜依靠自重插入,当插入困难时可采用辅助措施下沉。

型钢起拔宜采用专用液压起拔机。型钢拔出时,应加强对围护结构和周边环境的监测。型钢回收后,应进行校正、修复处理[13]。

4.4 钻孔灌注桩施工

钻孔灌注桩设计强度等级为C30,灌注桩施工前须进行试成孔试验。对易坍塌或流动的软弱土体,应根据成桩工艺采取改善泥浆性能等措施,保证成孔质量,以防塌孔。

灌注桩桩位允许偏差为±50 mm。桩顶标高的施工误差不得超过±100 mm,桩底标高的施工误差-0 mm~+300 mm。垂直度允许偏差为1/100,桩身因扩颈造成局部突出不应大于100 mm[14]。

灌注桩混凝土超灌长度不得小于一倍桩径,待灌注桩施工完毕,混凝土达到初凝应及时对空桩部分进行回填,回填材料可采用中粗砂或素填土,回填至现状地面标高。

4.5 拉森钢板桩施工

基坑每一步的开挖对钢板桩水平位移和弯矩的变化影响显著。钢板桩最大的水平位移增加和弯矩增量均在最后开挖步产生, 最后的开挖步为综合管廊基坑开挖的关键和最危险步, 基坑地表沉降随着开挖逐渐发展, 最后一步开挖依然是沉降变形最大的关键施工阶段, 做好最后步的施工开挖成为基坑支护安全的关键点[15]。

5 结 论

目前,我国城市地下综合管廊建设还较为滞后,建设经验相对不足。城市地下综合管廊因其特有的特征,在所涉及的地质条件、周边环境、开挖深度、施工工艺上表现出极大差异性及复杂性,涉及到的基坑支护重难点问题也各不一样。

因此,地下综合管廊基坑支护设计在常规设计方案的基础上,应根据不同的地质、环境、施工条件,综合考虑安全、工期、经济等因素,制定具有针对性的支护方案,选择合理的施工技术。同时,应加强施工阶段的监测,制定针对性的环境监测及施工保护措施,进一步提高在复杂条件下城市地下综合管廊的建设技术。