综采工作面末采大断面端头顶板吊梁支护技术

2020-03-30赵文辉

赵文辉,张 磊

(西山煤电集团公司 官地矿, 山西 太原 030022)

综采工作面末采期间大断面巷道顶板因跨度大、采动等因素影响,极易出现离层、局部跨落,变形量大,往往需要重复拉底挑顶施工才能满足出架要求。该断面传统支护方式为打木棚,支护形式属被动支护,抵抗地压能力低,支护效果差,且在施工过程中工艺繁琐,安全隐患多,并且由于需要打设棚腿,减少了巷道断面宽度,影响末采期间的作业安全与作业速度[1-3].

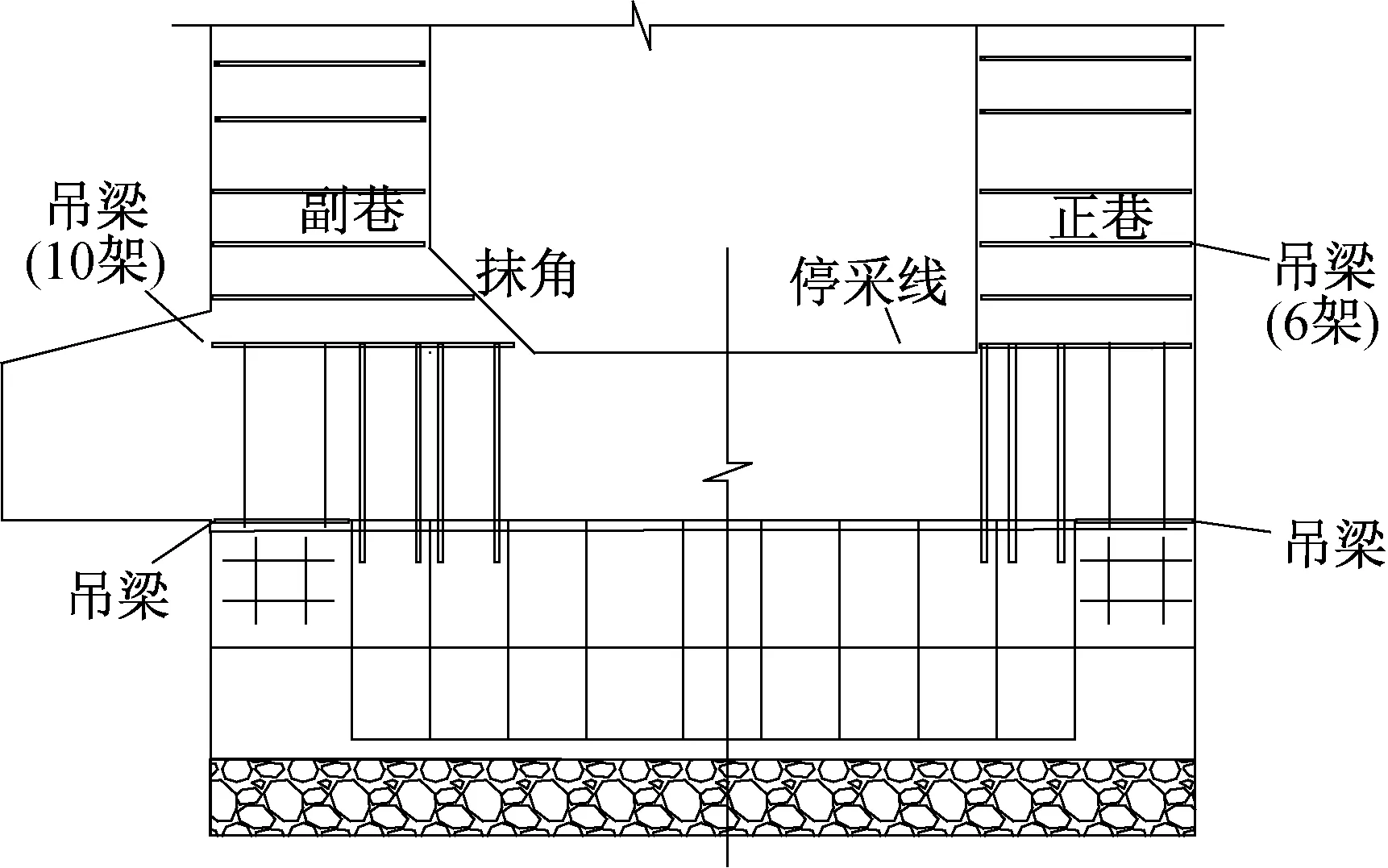

目前,西山煤电集团官地矿综采工作面两巷掘进净宽均已达到4.2 m,净高达到了3.5 m,根据综采工作面末采要求,为方便出架拆面,需在出架通道两端头处进行抹角施工,抹角尺寸达到了2 m×2 m以上,此处端头巷道最大断面积达到了21.7 m2(6.2 m×3.5 m).针对该矿大断面端头顶板支护进行研究,在分析端头围岩受力状态理论基础上,提出大断面端头顶板吊梁支护技术。

1 综采工作面末采大断面支护技术

1.1 围岩支护理论分析

巷道开挖以后,围岩体应力状态由三维转向二维受力,引起开挖空间周边应力的重新分布,直至达到新的三向应力平衡状态为止,从而造成局部应力集中及四周煤岩的松动扩容变形,扩容变形主要发生在巷道周边浅部围岩,如果浅部围岩得不到及时有效的支护,这种扩容变形将很快演变为围岩的破裂和垮冒。因此,是否及时有效控制浅部煤岩变形对巷道成功支护起决定性作用[4].

通过提高围岩的初始及时支护强度可有效控制这种松动扩容变形,同时可有效提供巷道围岩体强度及其完整性。典型的支护阻力与围岩变形关系曲线见图1中曲线1. 巷道围岩变形量随着支护阻力减小而增大,如果支护载荷小于一定的极限值,巷道大变形就无法得到有效控制。因此,为有效控制巷道围岩的变形,必须在巷道开挖初期给围岩体施加有效限制其变形破坏的极限支护载荷[5].

目前,井工矿支护顶板的主要技术为架棚被动支护、锚杆索主动支护等,其中架棚被动支护和无预紧力锚杆索支护特性曲线见图1曲线2、3. 从曲线可以看出,被动架棚支护由于无法提供主动支护力,且允许围岩扩容变形较大,当“支护—围岩”状态稳定时,其提供的支护阻力较大,且围岩收敛量也较大。而采用无预紧力锚杆索支护时,虽然呈现出一定的支护阻力,但由于无预紧力,导致围岩最终变形量也较大。高预紧力锚杆索控制技术原理见图1的曲线4,表现出强初撑(第Ⅰ阶段)、急增阻(第Ⅱ阶段)和高工作阻力状态(第Ⅲ阶段)的特性,围岩的变形量(Δs)控制在较小的范围内,支护效果最好。

图1 支护阻力与围岩变形关系图

1.2 大断面端头巷道吊梁控制技术

根据围岩受力状态分析,提出使用吊梁方式对端头大断面进行支护,其原理为利用锚索的主动支护技术,将铁梁悬吊在顶板上并对顶板起主动支护作用,既起到了抬棚的作用,又有了主动支护的特性。每组吊梁由4根锚索、2根短梁及1根长梁组成,安装时,首先在巷道顶板两端各利用2根锚索将1根短梁吊至距顶板150~200 mm处,然后将长梁置于2根短梁上,最后将4根锚索依次锁紧,并达到预紧力要求。

1) 该支护方式变传统的被动支护为主动支护,及时改变围岩应力状态,优化了围岩支护条件,有效控制了围岩变形,保证了安全生产。2) 由于使用吊梁支护,断面内不存在支护点柱,给后续拆面工程带来便利,同时,较传统支护方式节省了支护材料,且实现了支护材料的可回收利用,控制了工程成本。

1.3 数值模拟分析主被动支护大断面控制效果

通过FLAC3D数值模拟计算软件对受采动影响大断面端头主被动支护进行比较,基于该工作面煤层地质条件建立模型,见图2. 模型采用Hoek-Brown屈服准则,巷道断面为矩形,布置在煤层中央,巷道宽6.2 m,高3.5 m,模型尺寸为长50 m×宽15 m×高60 m,巷道埋深300 m,模型固定除上表面的所有自由面,初始应力垂直方向按覆岩自重生成,侧压系数取1.

图2 数值模拟力学模型图

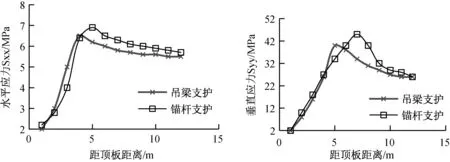

为研究不同支护条件下围岩应力分布状态与塑性区范围,建立吊梁支护与锚杆支护模型,吊梁支护模型参数:长8.0 m,d22 mm,锚固长度5 m,预紧力250 kN,间排距为2 000 mm×1 000 mm;锚杆支护模型参数:长2.4 m锚杆支护,d24 mm,锚固长度1.4 m,外露长度100 mm,预紧力为60 kN,间排距为750 mm×1 000 mm. 模拟结果见图3,4.

图3 不同支护方式水平应力与垂直应力分布图

图4 不同支护方式巷道变形塑性区图

由图3可知,使用吊梁支护的顶板,其水平应力与垂直应力曲线均有所变化,具体表现为其峰值位置均向顶板自由面移动,且峰值应力降低,表明采用吊梁支护可以有效优化巷道浅部围岩应力环境。由图4可以看出,使用吊梁支护较锚杆支护塑性破坏区面积减少了43个单元格,表明吊梁支护可有效控制巷道破坏区。

2 工程实践

官地矿33415综采工作面正、副巷及切眼均采用矩形断面,其中巷道断面4.2 m×3.5 m,末采布置图见图5,需在机尾三角煤处做2 m×2 m的45°抹角,施工工艺如下:

图5 工作面末采扩循环吊梁支护布置图

1) 采用人工打眼放炮方式进行,炮眼在工作面煤帮布置,垂直煤壁打眼,眼深2 m,炮后要及时加打戴帽点柱做临时支护,柱距0.8 m.

2) 从机尾抹角处至落山侧垂直于工作面架设3架5 m工字钢梁,在1#外侧护板处架设两架2.5 m工字钢梁,在机尾抹角处架设两架6 m工字钢梁,均平行于工作面布置,两根抬棚并紧,并将两架6 m工字钢梁挑紧。

3) 从抹角处按棚距1.0 m向外架设一架5 m工字钢梁,最后在抹角处加打锚索支护,间距1.5 m.

拆架期间,在机尾抹角处布置了两个表面收敛的测站,监测20天巷道的收敛变形情况,见图6.

图6 两帮移近量随时间变化图

从图6可以看出,两帮移近量基本稳定在90 mm左右,顶底板移近量稳定在110 mm左右,围岩变形量得到了有效控制,为后期拆架提供了安全保障,后期巷道无需返修,节省大量人力物力。同时,与相同作业条件工程相比,该工作面末采耗时较同类工作面减少了2个圆班,节省了工期。

3 结 论

1) 分析了传统综采工作面末采阶段两端头支护存在的问题,提出大断面端头巷道吊梁控制技术,变被动支护为主动支护,保障了端头围岩的稳定性。

2) 采用FLAC3D数值模拟软件对端头大断面巷道主被动支护进行模拟分析,表明采用吊梁支护方式较传统被动支护在应力及变形量控制上均有大幅改善。

3) 大断面端头巷道吊梁控制工艺优化了综采工作面末采流程,提高了末采工程速度,减少了两端头维护拉底费用,提高了综采工作面末采阶段的安全性。