基于铁路混凝土拌合站的RTCSPB研究

2020-03-30刘德辉张兴旺郎祎

刘德辉,张兴旺,郎祎

(中铁四局集团第四工程有限公司,安徽 合肥 230041)

1 目前混凝土拌合站管理现状

长期以来,拌合站粉料罐料位测量一直是一个难以解决的技术问题。随着环境保护和绿色施工要求的提高,水泥、粉煤灰等粉剂在进入储料罐和计量过程无法准确测量数量和确定存储位置,易造成扬尘污染和材料浪费的现象。目前国内使用的料位显示系统一般采用重锤式、电容式、微波式或超声波等形式。这些料位指示方式都存在无法连续实时测量、测量误差较大、成本过高、不易维护等缺陷。由于各类粉剂进料时,只能通过前期过泵称重计量,材料储料罐内不能直接显示存储信息,存在一定的计量偏差。

在物资管理方面,各部门之间交流信息不及时、不通畅,致使原材料进场检测周期较长,造成工期延长,增加成本,影响施工生产进度。为解决施工过程中出现的此类问题,文章依据先进的RTCSPB相关系统管理理念,从拌合站粉剂进场、检测、存储、使用、剩余及追溯等方面提出相关研究办法。

2 RTCSPB原理

RTCSPB即 Real time control system of powder bin,译为粉料仓实时控制系统。该系统由粉料仓进口电子门禁、贴片式料位传感器和实时传递信息元几个主要部分组成。RTCSPB由以下演算而来:数字PID控制表示比例—积分—微分控制,如下图:

图1 PID调节器的方框图

调节器的输出与输入之间为比列—积分—微分的关系,即:

或者

若以传递函数的形式表示

式中:

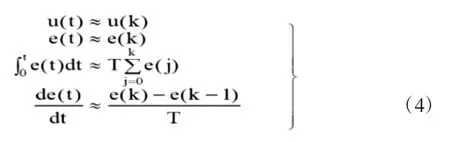

在计算机控制系统中使用的是数字PID调节器,就是对式(1)离散化,离散化时令:

式中T是采样周期,k为采样序号。显然,上述离散化过程中,采样周期T必须足够短,才能保证有足够的精度。由式(1)及式(4)得:

数字PID可分为位置式PID、增量式PID。式(5)是位置式PID算法。位置式PID数字调节器的输出u(k)是全量输出,是执行机构所应达到的位置。

增量式PID是对位置式PID式(5)取增量,数字调节器的输出只是增量Δu(k)。

或者表示成

增量式算法的优点:①计算机只输出增量,计算机误动作时造成的影响较小;②手动—自动切换的冲击小;③算式中不需要作累加,增量只跟最近的几次采样值有关,由于式中无累加,消除了当偏差存在时发生积分饱和的危险。

3 RTCSPB在混凝土拌合站的应用

将拌合站粉剂储料罐在传统管理模式上结合现代信息,以储料罐为载体、RTCSPB实时监管模式、信号数据传播路径为基础,将拌合站、物资、试验各部门等串联衔接成整体。现将在混凝土拌合站应用管理项目具体说明。

3.1 实时监控及计量系统

储料罐四个支腿上安装贴片式料位传感器。传感器以红外线感应测量为基础,垂直附着在粉料仓的某一方向。它的原理:贴片式料位传感器可以将储料罐在垂直方向通过红外线切割成多个薄片,每个薄片是一定重量的对应数据,根据薄片位移反映出其粉剂存储数量和存储位置,并且每个料位传感器唯一对应储料罐具体位置。通过系统内置计算公式实时转换、更新、传递数据至手机或者计算机终端上,且可以实时显示数据。增加附属功能:

①在系统中编辑预警程序,当储料罐内剩余量小于设计最小剩余量时,会通过系统及实时短信预警提醒,相关部门管理人员及是项目负责人可及时获取信息;

②储料罐进料口处安装电子门禁,并与RTCSPB挂接,在进料时,可以实时反映出进料时间和数量,并关联手机APP或者系统终端等,并可完成信息进行收集、汇总、处理等功能。

3.2 多领域信息交互

粉剂在储料罐内不同阶段的数量及消耗在终端均可追溯,可做实时监控及材料动态、追溯、消耗分析。物资委托、试验检测、报告时效性都可以通过此系统解决。粉剂进场检测合格后,出具合格报告RTCSPB系统上实时提示,显示界面体现位置、存储数量及存储位置,显示颜色从红色变成绿色,管理人员及时区分材料状态。材料使用在具体部位可根据拌合站拌和信息体现,物资追溯清晰明了。每月度、季度物流核算时,只需将其系统内的汇总表格按照每天、每个施工位置打印出来即可,方便物资管理和核算。各个信息节点是否通畅,可以通过系统及时预警提示,方便管理者后台查阅和监督,有效提高生产效率。

图2 系统界面、各部门协助关系图、电子门禁装置

4 总结及未来构思

结合RTCSPB的信息化管理的理念,将传统混凝土拌合站控制方法中难以实现的实用精准计量和过程控制有效结合起来,并采用三层优化控制和两级管理方法,将信息化技术、物联网技术、电子信息传输技术等应用其中,适应了现代企业管理的发展方向。它将封闭不可见的粉料仓模拟可视化,实时观察粉料的检测及消耗情况,减少项目管理的人员投入,降低了误差的产生,杜绝了粉料错仓卸料和原材料未检先用,提高了各部门之间工作衔接效率。

在未来混凝土拌合站的管理中,RTCSPB的应用和革新将不断完善系统架构和应用规模,从无人化作业、运行稳定可靠、信息透明化、操作极简化、追溯流程化等方面突破,借鉴各行业成熟信息化管理经验,使得混凝土管理系统进一步广泛应用。