碳化硅陶瓷基复合材料在固冲发动机上的应用*

2020-03-30田凌寒李逢舟

田凌寒,张 强,李逢舟

(西安航天动力技术研究所固体火箭发动机燃烧、热结构与内流场国防科技重点实验室, 西安 710025)

0 引言

随着超视距作战、先敌发现和先敌打击等新型作战模式的建立,作为导弹动力装置的固冲发动机将朝着长时间、远射程的方向发展。与固体火箭发动机相比,固冲发动机燃烧室内是一次富燃燃气与空气掺混燃烧,极易出现燃烧室内温度分布不均状况;同时一次燃气含有大量凝相粒子,更易加剧燃烧室内局部烧蚀。长时间高温和粒子冲刷的工作环境,向现有耐热材料和传统被动热防护技术提出了挑战。近年来,碳化硅陶瓷基复合材料的优异性能已获得国内外研究学者的广泛关注,并开展大量用于冲压发动机的试验验证工作。

1 碳化硅陶瓷基复合材料用于固冲发动机燃烧室

固冲发动机补燃室作为双用途燃烧室需依次经历助推工况的高温、高压,以及续航工况的长时间富氧气流和粒子冲刷,且带进气窗口的补燃室热防护较传统固体发动机热防护更为困难。

Bauer[1]等设计如图1所示的简易C/SiC筒段模拟件代替一段补燃室,壁厚为4 mm、内外壁面带有SiC涂层以提高抗氧化能力。试车过程如图2所示,60 s试验结束,C/SiC结构完整,试验燃气温度2 500 K,外壁面温度1 600 K,最大工作压强1 MPa。试验后C/SiC筒段外观如图3所示。

图3 试验过后内外壁面状态

欧洲动力公司研制的C/SiC冲压发动机燃烧室,直径为180 mm,壁厚为5 mm,喉径为127 mm,总长为1 000 mm。在0.721 MPa、1 873 K的条件下工作2 200 s,如图4所示。此外对含进气窗口的C/SiC燃烧室段进行了考核,2 250 K温度下工作了1 300 s,试验后燃烧完前段的结构形貌如图5所示[2]。

图5 冲压发动机燃烧室前段

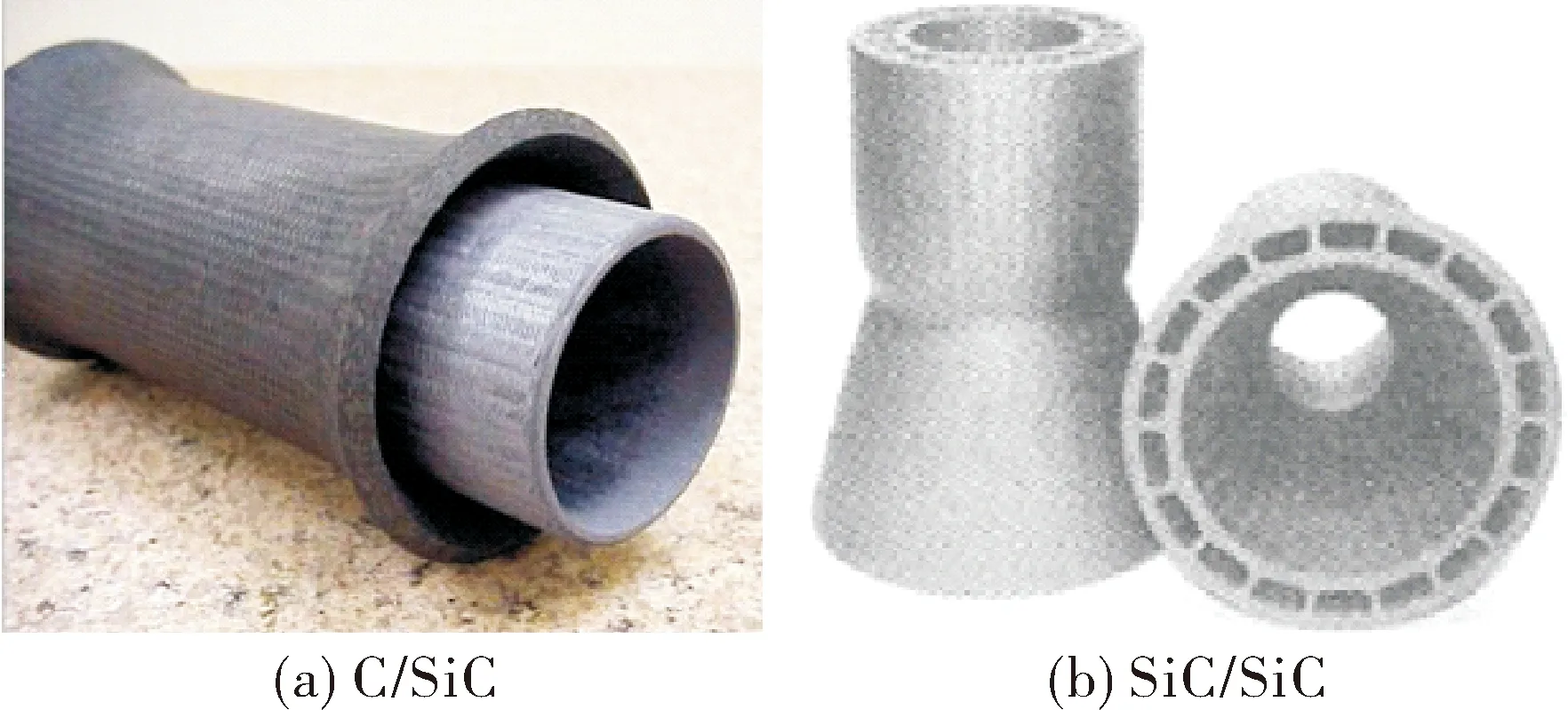

NASA提出C/SiC复合材料推力室概念,如图6所示。“Uncooled”燃烧室最高工作压强达到6.9 MPa,内壁温超过1 673 K,外壁温约773 K,持续10 s。带冷却通道的“Actively cooled”SiC/SiC复合材料推力室,试验压强2.7 MPa,内壁温超过2 643 K,通过了30 s的热试车考核[3]。

图6 同轴双壁和燃烧室

张英群等[2]提出由C/C-SiC耐烧蚀层、低导热率的柔性隔热层及金属壳体等结构组成的补燃室。设计加工的C/C-SiC燃烧室如图7所示。设计燃烧室总温2 300 K,有效工作时间10 min。

2 碳化硅陶瓷基复合材料用于冲压喷管

与固体火箭发动机相比,冲压喷管工作时间长,但工作压强一般低于0.5 MPa,喉部温度为2 000 K左右。C/C-SiC材料完全可以实现喷管零烧蚀的工作需求。

李志永等[4]采用三维针刺预制体技术,将C/C-SiC喷管搭载直连试验发动机,燃烧室总温1 700~2 000 K,总压0.2~0.4 MPa。针刺C/C-SiC喷管经过了长达500 s试验后结构完整,试验后结构形貌如图8所示。

图8 试验后的C/C-SiC喷管

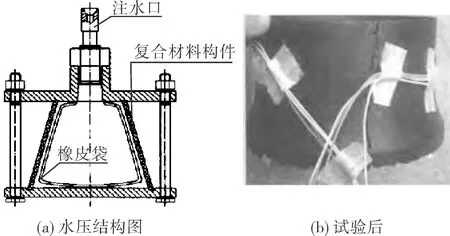

王玲玲等[5]通过CVI+PIP制备了准三维针刺C/C-SiC薄壁喉衬,采用内置橡皮袋对薄壁喉衬进行水压爆破试验,如图9所示,爆破压强达到了6.5 MPa,测试其材料弯曲强度达到205 MPa。

图9 不同铺层方式C/C-SiC喉衬的水压试验结果

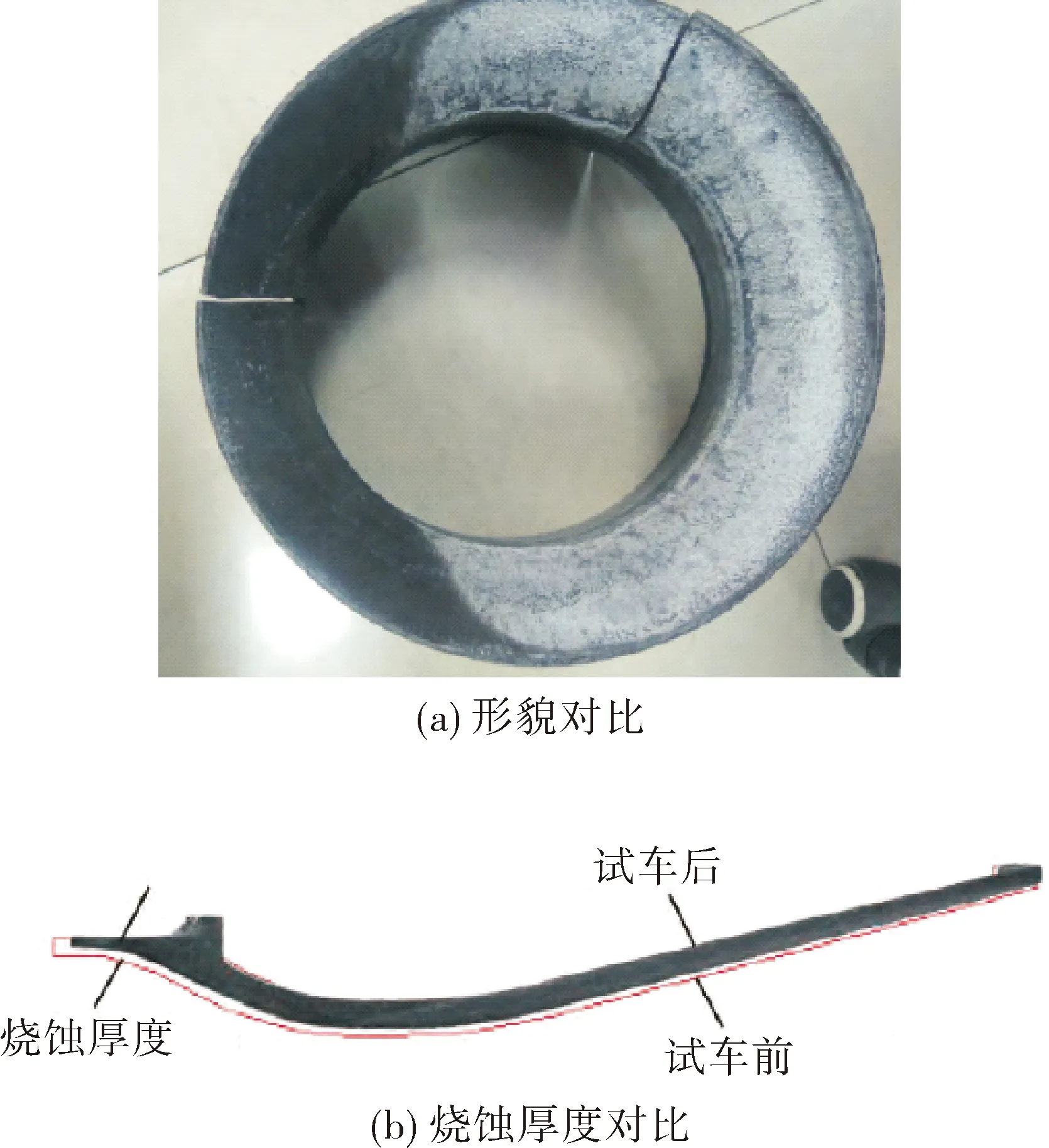

王玲玲等[6]对试车后的C/C-SiC喉衬进行了CT扫描、表面电镜扫描。CT扫描表明,除收敛段厚度有所下降外,喉部和扩张段均未发生明显变化,如图10所示。电镜扫描表明扩张段内表面轻微氧化,喉部以热化学烧蚀为主,收敛段氧化及冲刷最严重,以热化学烧蚀和机械侵蚀为主。

图10 C/C-SiC喷管试车后形貌与烧蚀厚度对比

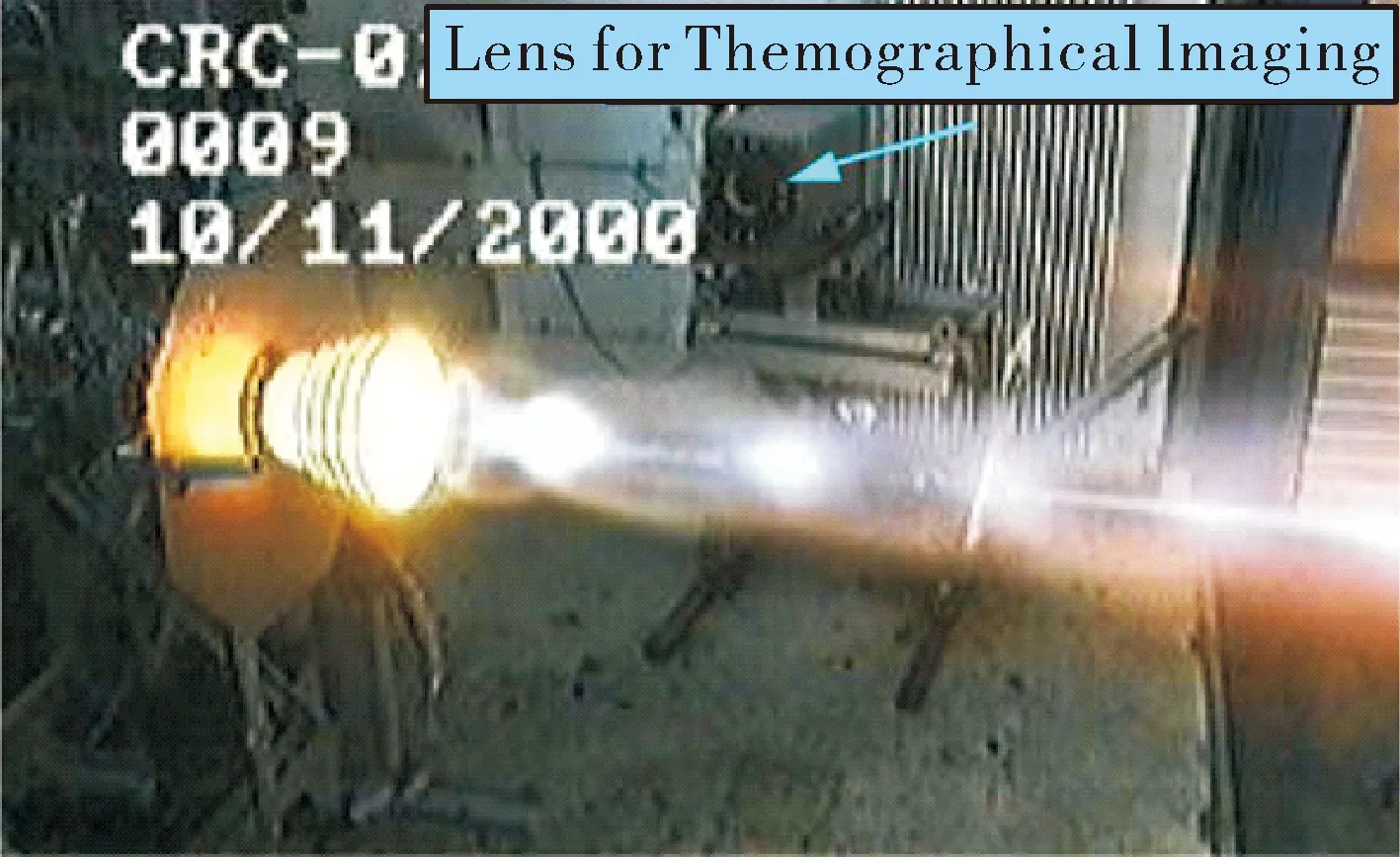

美国Astrium公司设计了C/C-SiC喷管扩张段,第一次试验燃烧室压强为4.0 MPa,第二次试验燃烧室压强为8 MPa,持续工作为32 s,如图11所示,试验结束,喷管扩张段并未出现结构损伤[7]。

图11 C/C-SiC喷管扩张段8 MPa热试车图片

3 碳化硅陶瓷基复合材料用于燃气流量调节装置

燃气流量调节是新一代固冲发动机的关键技术,为保证燃气流量的精确控制,调节阀内型面需要在工作全程无烧蚀。

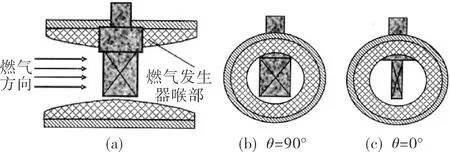

闫联生等[8]采用CVD+PIP混合工艺制备了3D C/C-SiC燃气阀试件,如图12所示。试件密度为2.1 g/cm3,剪切强度为55 MPa,弯曲强度为643 MPa,轴向热导率为14.5 W/(m·K),X-Y向热导率为5.0 W/(m·K)。

图12 阀片工作状态示意图

4 结论

如文中所述,碳化硅材料将是固冲发动机长时间热防护的有效方案。但仍存在以下难题[9-10]:

1)C/C-SiC材料制备周期较长,导致成本居高不下。采用的CVI+PIP混合工艺,与单纯的CVI和PIP工艺相比,周期缩短60%左右是碳化硅未来发展方向。

2)C/C-SiC材料机加性能差,值得重点关注。

3)由于C/C-SiC材料不可避免存在孔隙率,在高温高压环境中,游离硅会以液态形式析出,造成材料内部疏松多孔,材料的气密性难以保证。因此在实际应用中,C/C-SiC部件还需配合设计可靠的密封结构。

随着碳化硅材料研制工艺不断进步,固冲发动机结构方案不断优化,上述难题也将被逐步克服,届时碳化硅材料的成熟应用将会促使固冲发动机性能实现质的提升。