智能监控系统在水泥土搅拌桩施工中的应用

2020-03-29李兴华赵立波

李兴华,赵立波

(中交路桥华东工程有限公司,上海201210)

1 引言

苏锡常南部高速主体工程位于常州、无锡范围,属太湖湖荡平原工程地质区。沿线分布的主要特殊性岩土有填土、软弱土及膨胀土。其中,软弱土的土层埋深基本在0.30~16.1m,平均层厚15.76m。根据软弱土的层底埋深、软土土质、含水量等情况,软弱土路基段采用水泥搅拌桩加固的复合地基处理方案。水泥土搅拌桩设计长度为12~15m,桩径0.5m,设计水泥掺量为55kg/m,采用两搅一喷施工工艺。

2 智能监控系统简介

水泥土搅拌桩智能监控系统是运用物联网技术,通过施工设备上安装的流量计、陀螺仪、压力计等多种感应器件对施工过程数据进行实时采集,实时数据经网络基站上传至网络服务器后传送至智能手机、PC 端等终端设备上,实现对施工过程的远程、实时、多终端监控。水泥土搅拌桩施工智能监控系统由制浆监控系统、打桩监测系统和数据实时存储、分析系统组成,对制浆、供浆、下钻、提钻等施工环节均可进行实时的施工数据采集。如图1 所示。

图1 智能监控系统原理图

3 智能监控系统与传统监控系统的对比

3.1 监控信息全面性

水泥土搅拌桩施工主要施工工序有浆液拌和、喷浆下钻、搅拌提升。在地质勘查资料覆盖范围有限的情况下,很难全面、准确地判断出施工区域内地质的变化情况。当地质条件的发生变化时,如果不能及时对下钻速度、喷浆量等施工工艺参数进行调整,则成桩质量难以得到保证。

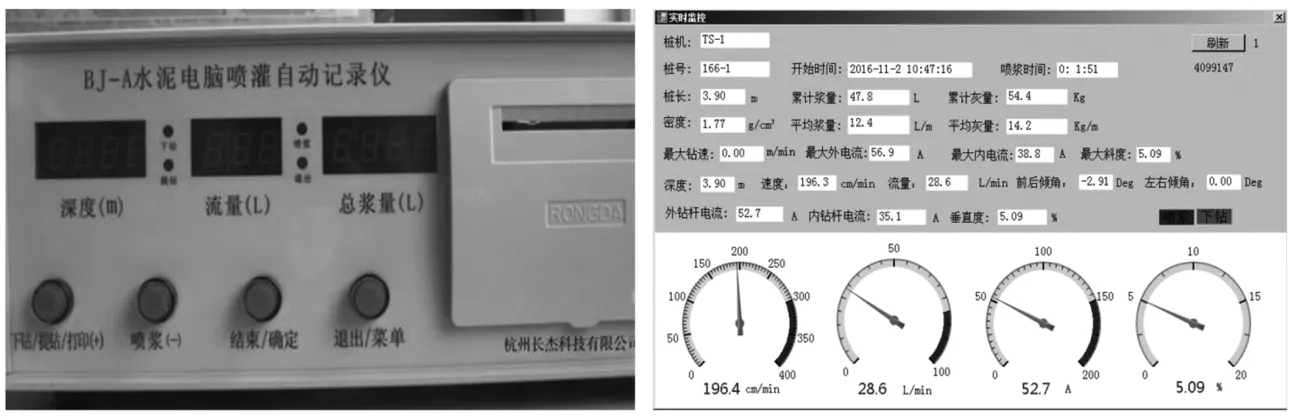

现阶段行业内对水泥土搅拌桩施工过程监控主要采用水泥喷浆记录仪和测量控制技术。水泥喷浆记录仪采用微机电脑技术,集数码显示和打印功能于一体,对打桩的开始时间、结束时间、喷浆量分布状况、总浆量进行记录,过程中通过数码显示屏显示喷浆量和总浆量。对成桩质量影响较大浆液密度、喷浆压力、下钻和提升速度、桩体垂直度等关键指标无法进行监控。

水泥土搅拌桩智能监控系统通过对制浆系统、打桩系统的整合,采用更先进、更丰富的传感模块实现对前端数据的全方位采集。采集的数据涵盖钻桩深度、内钻杆电流、外钻杆电流、前后倾角、左右倾角、水泥浆密度、泥浆流速、喷浆状态或压力、钻杆状态,采集数据较传统监控系统更全面、丰富,对施工过程的指导性更强。如图2 所示。

图2 智能制浆和智能打桩现场系统界面图

智能监控系统和传统监控系统监控指标对比表1。

表1 智能监控系统和传统监控系统监控指标对比表

3.2 监控信息时效性

水泥土搅拌桩智能监控系统利用物联网技术将安装在水泥浆拌和站和打桩机上的监控、监测单元与安装在施工设备上的可视化数据处理终端进行连接,施工人员可实时了解施工过程中的工艺参数的变化情况,以最快的速度采取相关措施进行调整,保证施工质量,避免施工资源浪费。同时,监测数据通过电信基站实时上传至数据存储服务器内,业主单位、监理单位、施工单位人员通过安装在智能手机、PC 设备上的客户端获得数据,不受地域限制,随时随地查看现场施工数据,对现场施工情况做出有效分析判断,实现了远程多人实时在线监测,极大地提高了工作效率。如图3 所示。

图3 实时监控系统界面图

3.3 监控成本经济性

为确保水泥搅拌桩质量能有效控制,我国部分省份相应出台了水泥搅拌桩的施工质量管理指导意见,要求在施工过程中由现场技术人员、现场监理工程师进行全程旁站,现场监理工程师按至少每3 台机3 人的标准进行配置,极大地增加了水泥搅拌桩的造价成本。

通过水泥搅拌桩智能监控系统的运用,仅需在施工现场设置监控中心,使分散的管理集成化,做到1 人即可管理多台施工机械,减轻在人力资源上的过多投入。监控系统一次性投入后,循环重复利用,后期维护成本较低,经济效益明显。本项目水泥搅拌桩质量控制费较传统方式节省约0.27 元/m。

4 传统施工设备智能化改造

在水泥搅拌桩智能监控系统应用的初级阶段,使用的水泥搅拌桩机多为传统设备,短时间内还不具备完全淘汰传统设备的条件。为此,在现阶段可通过在传统设备上加装电磁流量监测模块、深度传感模块、倾角传感模块、电流互感模块、扩大头接触器以及密度传感模块等传感器即可实现对桩长、总浆量、段浆量、瞬时流量、钻杆下钻和提升速度、内外钻杆电流、泥浆密度、钻杆前后和左右倾角等参数的收集。

5 结语

在水泥土搅拌桩施工过程中,通过智能监控系统的应用,使整个施工过程更加透明,将隐蔽于地下的搅拌过程通过图表形式更直观地呈现;可对施工过程中的突发问题和潜在质量隐患采取更及时、更有针对性的处理措施,使水泥搅拌桩施工质量大幅提升。通过智能监控系统的运用,大幅度降低了人员投入,充分践行了品质工程中“自动化减人”的理念。