关于AOD 还原过程和一种判断还原效果方法的探讨

2020-03-29庞文坚匡海浪

庞文坚,匡海浪,肖 壮,周 涛

(北部湾新材料有限公司,广西 北海 536000)

1 AOD还原现状概述

(1)还原时间基本不充足、存在不少炉次因省时间而缩短还原时间的情况,还原时间不够,还原不充分,脱氧、去除杂质不彻底,导致的还原成分偏差大,补加料合金消耗多以及后续的一些质量问题。

(2)对还原的任务认识不足,还原料加入量计算不够准确,有些炉次还原回来没硅,部分金属氧化物未还原回来,留在渣中倒出到渣盘导致合金的浪费。

(3)如何依据还原回来的渣色渣性判断炉内还原情况能力欠缺,对还原性差的渣子、无硅的渣子、渣子流动性不好的渣子判断不好。

2 研究AOD 还原的意义

(1)确保AOD 还原充分,还原成分准确,提高合金收得率,降低不必要的消耗。

(2)还原期尽量多去除杂质,提高钢水质量。

(3)认识还原渣,根据还原渣性渣色估测钢水中硅、硫的含量,及时调整,缩短冶炼时间。

3 AOD还原的任务

(1)调整钢液合金成分,保证成品钢中所有元素含量都符合钢种要求。

(2)调整炉渣成份,使炉渣碱度合适,流动性良好,具有较好还原性,把渣中金属氧化物充分还原回来。

(3)除去钢水中磷、硫等非金属杂质,充分脱氧和去除氧化物杂夹。

(4)根据需要调整好钢水温度。

这些任务间有着紧密联系,脱氧是核心,温度是条件,造渣是保证。

4 AOD还原原理

4.1 金属氧化物的还原反应

AOD 氧化期结束后,炉渣中包含较多的金属氧化物,主要包括Cr2O3、MnO、FeO 等,需要加入还原剂进行还原。AOD 还原剂主要是硅铁或者硅锰合金。涉及的反应方程式如下[1]。

4.2 还原温度控制

还原温度的控制基本决定了出钢温度。根据钢种对温度的不同要求,要在还原期调整好还原温度。还原温度主要受氧化期终点温度、还原期冷料加入量影响,综合考虑这两方面因素,计算还原温度不达到要求的要在还原前烧硅升温。还原温度计算公式。

T——还原终点温度。

T1-——氧化终点温度。

T2-——烧硅升温温度。

T3-——还原料降温温度。

T4-——冷却气降温和熔池散热热量损失。

烧硅升温温度计算:查询资料得每氧化1%硅熔池升温约343℃[2],举例以75 吨目标钢水量按75m³/min 流量供氧,氧气利用率92%,以此计算AOD 炉送氧1 分钟的温升。

氧气质量M=1.429*75*0.92=98.601kg。

烧硅反应方程式:Si(s)+O2=SiO2。

一分钟氧气消耗硅:98.60/32*28=86.27kg。

换算成硅铁:86.27/0.75=115.03kg。

每分钟升温:86.27/75000*343*100=39.45℃。

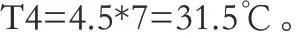

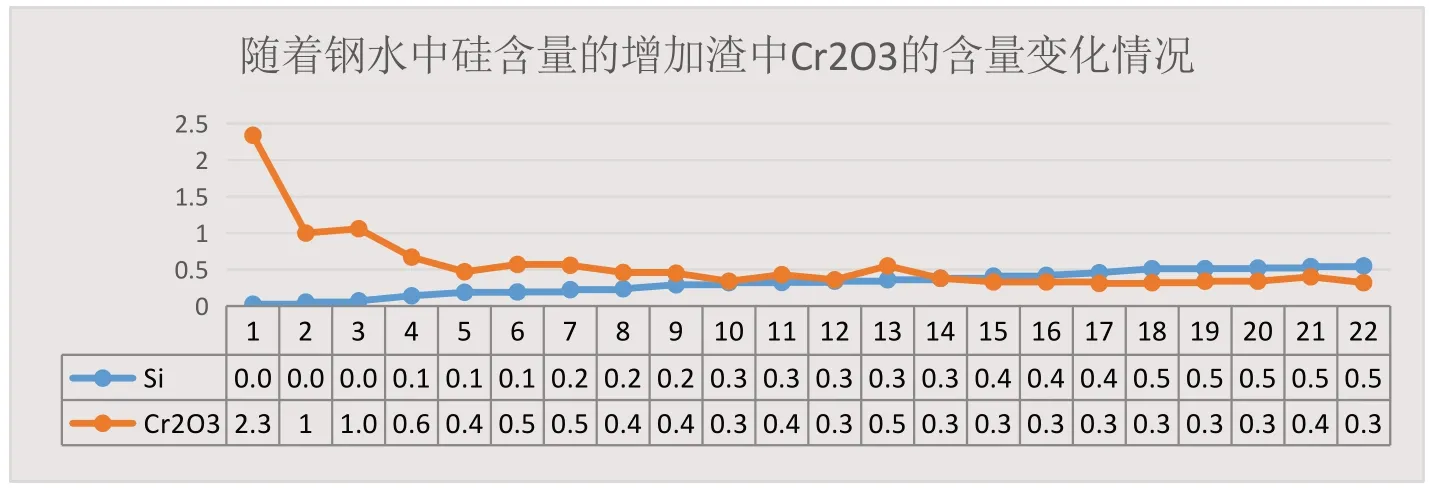

冷料降温计算:通过计算冷料固体状态的升温比热容和升温数,熔化热耗以及液体状态的比热容和升温数,可以大致算出各冷料加入熔池的降温经验值,见表1。

每炉加入合金料约8 吨,萤石1.5 吨。

熔池降温数:T3=8*16+1.5*22=161℃。

冷却气搅拌7 分钟降温和散热综合经验值为4.5℃/min。

氧化终点温度1680℃,送氧气3 分钟。

综上,计算75 吨目标钢水量,以75m³/min 氧流量烧硅升温,加入9.5 吨还原冷料还原7 分钟,则还原终点熔池温度理论值:T=1680+39.45*3-161-31.5=1605.85℃。

表1 加入1%冷却剂时降温经验数据

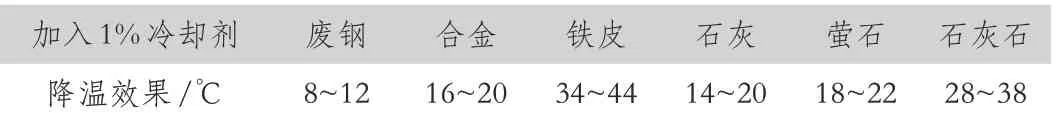

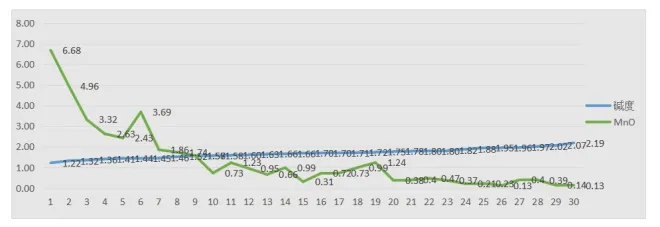

图1 钢水中硅含量与渣中Cr203 含量的关系

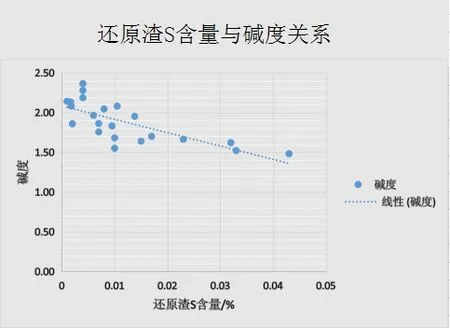

图2 碱度与渣中Mn0 含量的关系

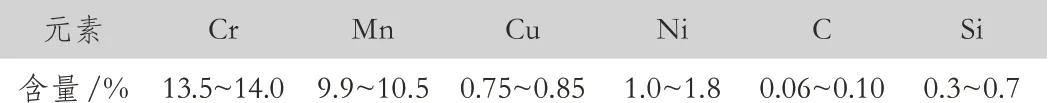

表2 某钢厂200 系主要元素含量表

4.3 硅铁消耗计算

充分认识硅铁在还原期的作用,才能明白硅铁应该加入多少量。硅铁在还原期的主要作用有三方面:升温、还原、合金化。

4.3.1 升温

冶炼200 系列钢种,在还原期加入了大量的还原料,还原温度不足,必须烧硅升温。升温的时间根据实际温度要求控制,按照烧硅升温方法可算出升温耗损的硅铁量。依然以75m³/min 流量供氧三分钟计算消耗硅铁量:m=1.429*75*0.92*3/32*28/0.75=345.1kg。

4.3.2 还原

AOD 渣中主要氧化物有Cr2O3、MnO、FeO,而其中Cr2O3占绝大部分。计算出还原铬所需要的硅铁量,基本上就可以确认还原所需要的总量。AOD 铬的收得率基本在96%左右,根据碳样的铬含量和加入的铬总量,可估算出被氧化的铬的质量,根据反应方程式(1)即可算出还原铬所需要硅的量。被氧化的铬的质量有两种计算方法:①被氧化的铬质量=铁水中铬的质量+高碳铬铁的铬质量-氧化终点的铬质量;铁水中铬的质量和高碳铬铁的铬质量都可以直接计算,氧化终点铬的质量需要根据碳样的铬含量进行估算。②经验公式:被氧化的铬质量=(理论铬含量-碳样铬含量)*理论钢水量;以75 吨目标钢水量冶炼J1 钢种举例:铁水兑入59 吨,铁水含铬3.5%,加入高铬15.5 吨(铬含量55%),碳样铬13.0%、锰0.4%。加入还原料9 吨(硅锰、电解锰)合金化后理论计算钢水量78 吨,则还原前的钢水量可按理论钢水量的83%计算(因为氧化的程度和各炉次喷溅不同,还原前的钢水量也不一样,83%是经验值,对绝多数炉次较准确),即78*0.83=64.74 吨。

(1)理论被氧化的铬=59000*0.035+15500*0.55-64740*0.13=2173.8kg。

铬收得率按96%计算,减去总量的4%。

即(59000*0.035+15500*0.55)*0.04%=423.6kg。

需要还原的铬:2173.8-423.6=1750.2kg。

需要的硅:84*1750.2/208=707kg。

换算成硅铁:707/0.75=942kg。

(2)被氧化的铬=(15.2-13)*0.01*78000=1716kg。

需要的硅:84*1716/208=693kg。

换算硅铁:693/0.75=924kg。

比较两种算法结果基本相近,但方法B 过程计算较快速。

同理可算出被氧化的锰的质量和还原锰需要的硅:(59000*0.008-64740*0.004)*28/110=54kg。

则还原MnO 所需要的硅铁为72kg;氧化亚铁等其他氧化物的量根据经验值耗费200kg 硅铁即可(300 系钢种可同理推算)。

4.3.3 合金化

根据终端成份对硅含量的要求计算。J1 硅含量0.27-0.6%,按0.35%计算:75000*0.0035=262.5kg,换算成硅铁:262.5/0.75=350kg。

综合需要硅铁总量:345+942+72+200+350=1809kg,换算成高硅硅锰(28%)4846kg。

还原回来的硅到底需要有多少,才能保证还原充分,查阅相关资料,没有一个统一的说法。于是统计了大量的还原样以及还原渣数据分析,得出如下图1、图2 的数据。

从图中数据可以看出随着钢水中硅含量的提高,渣中Cr2O3的含量相应减少;渣中MnO 含量随碱度变化明显,碱度越低,其含量越高。综合数据分析,钢水中硅含量应保证大于0.20%,碱度大于1.80,方可保证渣中氧化物的充分还原。图3 为常见硅低于0.2%的还原渣状态。

图3 常见钢水硅低于0.2%的还原渣

4.4 还原期脱硫的反应机理

炼钢过程中,硫等元素的反应主要在熔渣与金属液间进行。钢中的硫主要来自铁水、废钢、铁合金、造渣剂(如石灰、铁矿石等。硫在渣中以的形式存在。钢中常含有大量的合金元素,如Mn、Si、Al、Ti 等。通常只有少量的硫固溶于钢中,大部分则存在于夹杂物中。

在酸性渣中几乎没有自由的离子,因此,酸性渣脱硫作用很小;而碱性渣则不同,具有较强的脱硫能力。影响钢渣间脱硫的因素主要有熔渣成分、钢液成分和熔池温度等,具体如下。

(1)熔池温度。钢渣间的脱硫反应属于吸热反应,吸热在108.2 kJ/mol ~128 kJ/mol 之间,温度升高,反应的平衡常数和硫的分配系数增加,有利于脱硫。另外,升高温度还可加速石灰的溶解和提高渣的流动性,可提高脱硫速度。因此,高温有利于脱硫反应进行。

(2)炉渣碱度。碱度提高,可提高炉渣中(CaO)或的活度,这有利于提高硫分配比。但提高碱度时,应注意保持炉渣良好的流动性。

(3)渣量。增大渣量,可使钢水中的硫含量降低。

4.5 脱氧

脱氧是指向炼钢熔池或钢水中加人脱氧剂进行脱氧反应,脱氧产物进人渣中或成为气相排出。常用脱氧元素有Mn、Si、Al、Mn 和Si,常以铁合金的形式作脱氧剂。

在炼钢实践中,脱氧与合金化一般几乎同时进行。加人钢中的脱氧剂,一部分消耗于钢的脱氧,转化为脱氧产物排出钢液;另一部分则被钢液吸收,起合金化作用。而加入钢中的大多数合金元素,因其与氧的亲和力比铁强,也必然起一定的脱氧作用。因此,有时不可能把脱氧与合金化操作截然分开,而是二者联系紧密。合金化操作的关键问题是合金化元素的加入次序,一般的原则是。

(1)脱氧元素先加,合金化元素后加。

(2)脱氧能力比较强而且比较贵重的合金,应在钢水脱氧良好的情况下加人。

(3)熔点高、不易氧化的元素,可加在炉内。根据以上原则,为使合金化元素损失少、收得率高,合金加入次序应根据合金元素对氧的亲和力决定。Ni、Cu、Mo、Co 等元素与氧的亲和力低,可随炉料一起加人或在冶炼过程中加入;而Mn、Cr、Si、Ti、Al等与氧的亲和力较强或很强,推后加入。

5 通过还原渣性渣色估测还原是否充分的途径探讨

还原期其实就是钢水激烈搅拌的过程,钢液搅拌使钢液成分和温度均匀化并促进冶金反应。还原期的一个重要任务就是把渣中的金属氧化物还原回来,把钢中的杂质尽量除去。而还原得充分与否,与还原渣有重大关系。

5.1 熔渣的粉化机理

AOD 不锈钢渣具有温度高、碱度高、冷却过程相变复杂以及易粉化等特点。AOD 精炼造渣材料主要是石灰、白云石;还原期加入硅铁、硅锰合金等进行还原,萤石球化渣。

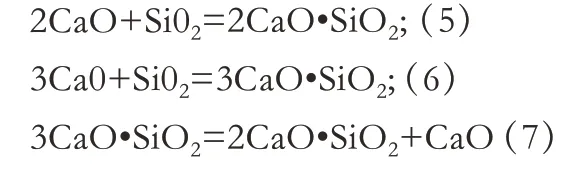

粉化反应方程式如下:

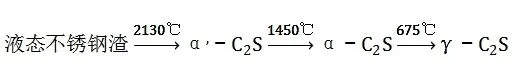

反应(5)为主反应,反应(6)为次反应,3CaO•SiO2仅存在于1250℃~1900℃之间,随着温度降低发生反应(7),故冷却后的不锈钢渣主要以2CaO•SiO2和和游离CaO 形式存在。并且随着钢渣的冷却,渣中2CaO•SiO2将发生图4 所示相变,且由于最终相的密度值为2.97,而相的密为3.31;所以,在发生向转变过程中,伴随着发生体积膨胀,体积增加约14%,这就是导致AOD 不锈钢渣冷却过程中粉化的主要原因。低碱度渣中的CaO 和SiO2主要以3CaO•2SiO2相和CaO•SiO2相存在,不存在2CaO•SiO2相,也就不会发生了向转变,钢渣未发生粉化。

图4 不锈钢渣中2Ca0·Si02 随温度降低发生相变的过程[4]

5.2 渣色

炉渣的氧化性、还原性,取决于(αFeO)的高低。

当w(FeO+MnO)<1%还原充分,有利于反应进行,也是脱氧、脱硫的前提。硫的分配比与渣中w(FeO+MnO)成反比关系。w(FeO+MnO)含量越高,硫分配比越低,脱硫越难。炉渣的颜色分黑、灰、绿、白。从黑到白渣子还原性逐渐增强。

黑渣——w(FeO+MnO)>2%,渣的氧化性很强,不具备还原性,需进行强烈的还原脱氧。调整方向,提高炉温和碱度,保持渣子良好流动性,降低氩气,避免钢水裸露。

灰渣——w(FeO+MnO)处在1%-2%之间,渣的氧化性较弱,但还需要进一步还原。

绿渣——还原性较好,但绿渣中Cr2O3尚有较多。

白渣——渣中w(FeO+MnO)<1%,渣的颜色呈白色是炼钢常造的一种碱性渣。好的白渣均匀地粘在样勺上3mm~5mm厚,冷却后变粉末。白渣下钢种的氧向渣中扩散减少钢中氧含量,白渣形成时间快,有良好的脱氧脱硫能力,白渣有利于与钢水分离而上浮,减少钢水污染。

5.3 渣子形状

玻璃状落片,表明渣子SiO2、MnO 含量高;渣面平滑,则厚度适中,渣况良好;渣面粗糙不平,那么石灰量过大,有未熔化颗粒。

5.4 通过还原渣性渣色估测还原是否充分的一种途径

AOD 还原是否充分,就是对渣中氧化物含量的判断,而渣中氧化物含量的多少主要受钢水中硅含量和碱度影响,S 含量间接体现了碱度。因而,可以通过还原渣判断硅含量、S 含量,推算出碱度大概范围,从而判断还原充分与否。

AOD 还原好后倒炉出渣取样,取样瓢上会沾有还原渣。现场收集了大量样瓢上渣子的样本,总结了如下一种判断还原是否充分的办法。

(1)首先观察样瓢上沾的还原渣,操作工在操作室就可以较清楚看到样瓢上的渣子形态。初步判断此炉钢水S 含量和硅含量,推断碱度。判断方法参考图3、图5;此步骤主要判断S 的大致范围,即S>0.02%、S 在0.01%~0.02%之间以及S<0.01%和硅含量大于等于0.2%的情况。

(2)从还原渣的粉化情况推测钢水S 含量和碱度。判断方法参考还原渣S含量比色卡以及碱度与S含量关系图,见图7、图8;此步骤等渣子粉化后参照比色卡判断具体S 含量。

(3)通过上面2 步判断出硅含量大于0.2%、S 小于0.01%,则可初步得出结论:此次还原具备良好的化学还原条件。此时还要考虑还原期渣子的流动性,也即是渣稀渣稠情况,只有在渣子流动性良好的前提下,才能满足AOD 还原的动力学条件,搅拌到位,还原充分。判断好渣性渣色,确认还原充分即可进行下一步出渣操作。

经过现场验证,通过步骤一初步判断S、Si 含量准确率在95%以上,步骤二判断S 含量(误差0.003%)准确率在90%以上,在一定程度上可帮助AOD 操作工做好还原操作。

6 小结

(1)AOD 还原期作为整个冶炼周期的重要环节,有必要做好还原操作。

(2)还原保证足够的还原剂(硅铁量)方可保证还原充分。

(3)还原终点硅、硫含量的多少是还原充分与否的一个重要衡量依据,正常要求硅大于0.2%、硫小于0.01%以及碱度大于1.80。

(4)还原渣子良好的流动性是还原充分的前提。

图5 还原渣S 含量快速判断对比图

图6 还原渣S 含量与碱度线性关系图

图7 还原渣S 含量比色卡