金属材料焊接成型中的主要缺陷及防治方法

2020-03-29朱加考

朱加考

(中国重汽集团济宁商用车有限公司,山东 济宁 27200)

金属材料焊接成型是金属材料加工的必要步骤,而金属材料焊接成型的水平高低则直接影响到金属材料加工的质量,但金属材料焊接成型却存在着一定的缺陷。因而文章分析金属材料焊接成型缺陷控制与防治的重要性,对金属材料焊接成型中的主要缺陷进行分析,包括裂纹问题、气孔问题、焊瘤问题、夹渣问题及焊接折断问题等,再据此提出相应的防治方法,从而保障金属焊接生产工作的整体质量,提升金属材料加工的整体水平,更好地促进我国工业及建筑业的发展。

1 金属材料焊接成型缺陷控制与防治的重要性

随着国家经济的发展,工业领域及建筑领域势必会上一个新的台阶,而无论是工业领域还是建筑领域,其都需要与金属有关的各种零部件,甚至大型的机械设备在工业与建筑领域并不少见,但现阶段我国的金属材料焊接成型技术不够完善,尚无有效的办法控制金属焊接氧化物形成、避免蒸气压的影响及热影响、同时填充合金和基材交互作用也是存在的,此外还有其他的一些影响金属焊接强度的因素(如焊接点设计等),这就造成了金属材料焊接成型技术存在着诸多缺陷,间接地影响了工业领域及建筑领域零部件及大型设备的制造,从而影响了工业领域及建筑领域的发展。因而有效的金属材料焊接成型缺陷控制与防治是十分必要的,一方面有助于保障金属零部件的强度,提升金属零部件的质量;另一方面对于大型机械设备而言,将质量过关的金属零部件应用于制造上,有助于保障其正常使用。从而在一定程度上保障工业制造及建筑制造的效率及质量,从长远来看则会提升我国工业制品的市场竞争力,促进工业及建筑业的发展,进而促进国家经济的繁荣。

2 金属材料焊接成型中的主要缺陷

2.1 金属材料焊接成型裂纹缺陷

在金属材料焊接成型过程中,出现裂纹现象是非常常见的,而裂纹可以分为热裂纹及冷裂纹两种。热裂纹是在金属材料由液态转换为固态过程中由于人为因素或外界因素所致,比如在此过程中的操作失误可能会导致热裂纹;而如果熔池纯净度不足或杂质过多,也会导致热裂纹。而冷裂纹则主要发生于焊接成型的金属材料冷却阶段,其原因则是金属材料焊接母材及母材焊缝融合线上的裂纹所致,而产生的时间则在焊接成型后的数天内。裂纹的存在影响了金属材料光洁性,在很大程度上影响了其美观性。

2.2 金属材料焊接成型气孔缺陷

气孔缺陷也是金属材料焊接成型过程中的经常出现的缺陷之一,而气孔形成的原因复杂多样,其中包括材料表面清洁不彻底导致水分存在、焊接方法运用的不合理、熔渣自身的氧化性、焊条或焊剂受潮、电流的种类等,其中在这些原因中,以焊条焊剂受潮所引发的缺陷率比较高。而一旦出现了气孔缺陷,则影响金属材料的完整性,降低金属材料的韧性,其危害是较大的。

2.3 金属材料焊接成型焊瘤缺陷

金属材料成品如果表面附着微小的金属残留物则是金属材料焊接成型焊瘤缺陷,焊瘤缺陷是常见的金属材料成型的缺陷之一,导致焊瘤缺陷的原因主要分为两类,一类是由于熔池温度过高导致的,其中在平焊操作中由于熔池温度过高,会导致铁水下坠现象,进而形成了焊瘤;在立焊操作中,由于熔池温度过高,焊条深入熔池过深,焊接角度确定不当,焊接速度过慢之时,则也会形成焊瘤。一类是由于焊接电流过大,加之焊瘤移动速度较为缓慢,则会使融化温度过高及结晶缓慢,从而形成焊瘤。

2.4 金属材料焊接成型夹渣缺陷

在金属材料焊接成型过程中,由于一些非金属物质或其他夹杂物出现在焊接金属中,则产生了夹渣。夹渣缺陷也是常见的缺陷之一,其产生的原因主要是操作工艺不当、电流小电弧长、焊接速度过快等。金属材料夹渣,虽然在金属材料焊接成型中是常见现象,但直接影响到后续焊接工作,降低焊接强度,影响金属制品的整体质量水平。

2.5 金属材料焊接成型焊接折断缺陷

折断缺陷是金属材料焊接成型中出现频率较高的缺陷之一,其主要是指金属材料受外力影响而导致的折断或变形现象。之所以发生折断缺陷,其原因主要是焊接技术不到位,比如在金属材料焊接过程中,操作人员没有按照标准将金属焊透,相关裂缝未能融合,都有可能导致焊接折断的缺陷。而焊接折断现象一旦发生,则会影响整体金属材料焊接质量,影响焊接效率。

3 金属材料焊接成型中缺陷的防治方法

3.1 金属材料焊接成型中缺陷针对性防治方法

3.1.1 金属材料焊接成型裂纹缺陷的防治方法

热裂纹及冷裂纹是金属材料焊接成型中最常见的缺陷,热裂纹及冷裂纹产生的原因不一,因而其防治方法并不同。针对热裂纹而言,操作人员在金属材料焊接成型过程中必须严格按照操作程序及工艺标准来完成整个过程,同时还需要根据金属材料的特性选择合适的焊接方式,设置合理的焊接参数,从而避免金属材料焊接成型中的操作失误问题;此外,在焊接之前必须仔细检查熔池,保证熔池自身环境,避免出现各类杂质,从而可以有效避免热裂纹的缺陷。针对冷裂纹而言,相关操作人员应在金属焊接成型过程中设置合理的氢气标准值,对氢气含量进行严格控制,同时在操作过程中应选用低氢型焊条,应注重焊条的保管工作,将焊条放置在保温箱中,避免焊条受潮导致冷裂纹的出现。

3.1.2 金属材料焊接成型气孔缺陷的防治方法

在金属材料焊接过程中,避免气孔缺陷的方法主要包括以下几种,即:需要进一步优化焊接环境,保证焊缝、焊丝等材料的干扰性,避免这些金属材料出现杂质、油污、锈迹等,从而尽可能的避免气孔缺陷。除此之外,还需要运用合理的焊接方法,选择合适的焊接电流;同时还需要保证焊剂中的氧化剂成分在一个合理的范围值内,同时需要在焊剂中加入合金剂与人造渣剂,从而有效避免在焊接成型过程中的气孔的出现。

3.1.3 金属材料焊接成型焊瘤缺陷的防治方法

在防治金属材料焊接成型焊瘤缺陷之上,应控制熔池的温度,并采用合适的电流,同时保证焊条深入熔池深度、焊接角度、焊接速度等都保证在一个合理的范围内;此外在操作之上由于重复操作极其容易导致焊瘤的形成,因而需要尽量确保操作的连贯性,保证一次性操作完所有步骤。同时还需要保证操作人员的熟练性,能够熟练完成整个金属材料焊接成型过程,能够准确判断焊接过程中容易引发焊瘤缺陷的情况,并采取相关措施,比如当操作人员发现熔池出现“小鼓肚”现象,应即可判定这是熔池温度过高的表现,因而应立即降低电流及降低熔池温度,同时观察熔池相关情况,如果出现金属下坠现象,应果断采取灭弧操作。

3.1.4 金属材料焊接成型夹渣缺陷的防治方法

金属材料焊接成型夹渣缺陷也是比较常见的,为了避免夹渣的形成,就需要在焊接成型之前需要检查金属材料焊接边缘是否存在杂质,比如熔渣等,如果存在则需要立即清理金属材料,从而可以有效避免在焊接成型过程中夹渣的出现。同时,夹渣缺陷还与电流速度过快与操作工艺不当有关,因而在金属材料焊接成型过程中应避免焊接电流速度过快的现象,此外还需要采取科学合理的操作工艺,比如在平焊时避免焊条摆动过快,保证焊条紧跟熔渣;在打底焊接之时,应控制引狐两点间的距离,避免由于其距离过大而出现夹渣;在填充层焊接之时,应根据焊道狭窄与否,而选择相应的电流,同时相对地使用灭弧法及挑弧法。

3.1.5 金属材料焊接成型焊接折断缺陷的防治方法

为了避免焊接折断缺陷的发生,首先,在焊接之前,需要操作人员注重焊接的角度,选用合适的角度进行焊接,同时根据金属材料及外界环境特征采用合适的焊接速度,从而提升整体焊接效果;其次,在焊接之时,由于同一块金属材料的不同部位存在着厚度及长度的差异,因而就需要操作人员仔细观察金属材料的特点,针对金属材料较厚的部分应加大焊接力度,针对较薄的部分应将焊接力度及焊接时间控制在合理范围内;最后,在焊接之后,需要根据金属材料特点设置合理的融合时间,需注重金属材料融合效果,而针对融合效果不佳的金属材料应用相关设备进行进一步焊接融合,从而保障金属材料的强度。

3.2 金属材料焊接成型中缺陷综合型防治方法

3.2.1 优化金属材料焊接成型工作环境

金属材料焊接成型工作环境与金属材料焊接成型质量息息相关,因而在进行焊接成型之前,需要对其工作环境进行详细的检测,其中包括各类焊接工具的湿度、工作环境的风力、工作环境的整洁度等,从而优化金属材料焊接成型工作环境,便于操作人员更好地进行金属材料焊接工作。同时在焊缝焊接完成之后,操作人员应对焊缝进行清洁,清除其上的杂质,便于后续焊接成型工作的展开。

3.2.2 设置科学的焊接措施及合适的焊接参数

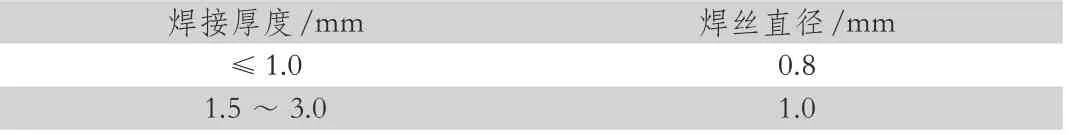

在正式的金属材料焊接成型过窄展开之前,应制定完善的焊接成型工作措施,选用合适且质量过关的金属材料,并针对金属材料的特点选用合适的焊接方式,从而确保整体金属材料焊接成型的质量。此外,还需要设置合适的焊接参数,合适的焊接参数是影响整体焊接工作质量及效率、预防焊接缺陷的重要措施,这就需要根据金属材料的特点及性质,选用合适的焊机规格、选择合适的焊接方式、设定合适的焊接电流、焊接速度及焊接角度等。比如针对汽车钣金材料,可以选择二氧化碳气体保护焊的焊接方式,以此选用合适的焊机,选择合适的电流,同时根据焊接厚度相应地选择焊丝直径。

表1 汽车钣金材料焊接直径的选择

在金属材料焊接成型过程中,需要在每个过程跟踪金属材料焊接过程,并针对焊接成型中所存在的问题,采取必要的措施,比如保证操作环境干燥性以避免气孔缺陷。在焊接成型完成之后,需要对金属材料成品进行检测,如果其中存在缺陷,需要进行及时地修复。不过在修复过程中,需要在无压环境、温度高于零摄氏度的环境下进行,保障金属材料的整体质量。

4 结语

金属材料焊接成型与整个工业与建筑领域的发展息息相关,但现阶段金属材料焊接成型却存在一些缺陷,而如果不采取有效措施积极防治金属材料焊接成型中的缺陷,则会极大的影响我国整个工业及建筑领域的发展。因而文章针对金属材料焊接成型主要缺陷(裂纹、气孔、焊瘤、夹渣及焊接折断问题)进行分析,并针对性的提出防治各类缺陷的措施,同时提出综合性的缺陷防治方法,以提升我国金属材料焊接成型整体质量,更好地助力工业及建筑业的发展。