多工况下平地机应力分析及试验研究

2020-03-28朱茂桃

吕 辉,朱茂桃

(江苏大学汽车与交通工程学院,江苏 镇江 212013)

1 引言

平地机是一种用于道路平整、挖沟、推土、松土、除雪等作业的工程机械,常用于矿山建设、国防工程及城乡道路等建筑施工。随着我国基础设施建设力度的不断加大,平地机的需求量不断增加,对其性能要求也越来越高。机架作为平地机的主要承载件,承载着铲刀、驾驶室、发动机等主要部件的质量,其性能好坏将直接影响平地机的安全性和舒适性,其强度和刚度要满足整机在各种工况下的使用要求[1]。对某平地机机架进行多工况下的应力分析,找出应力区域分布;对一种典型工况进行了应力测试,将测试结果与有限元结果进行了比较,验证了有限元分析的准确性。开展平地机机架的理论与试验研究,为今后人们将有限元法应用到平地机设计中提供依据,对其他类似结构的设计改进也具有一定的参考价值。

2 有限元模型的建立

在三维建模软件中建立某平地机几何实体模型,运用Patran导入几何模型,并对其进行简化,忽略对整体特性影响极小的局部结构以减少网格划分时间和分析计算量。该车架主要采用Q345低合金结构钢,含碳量为(0.18~0.20)%,材料特性为密度ρ=7850kg/m3,弹性模量 E=210GPa,泊松比 μ=0.3,屈服强度为345MPa。

网格划分中运用精度较高的四边形单元QUAD模拟几何模型中的面,六面体单元Hex模拟几何模型中的实体,焊接处主要运用RBAR和RBE2单元模拟。指定单元边长为20mm手动划分网格,对可能应力集中的部分进行局部细化。划分网格后的有限元模型,如图1所示。

图1 机架的有限元模型Fig.1 Finite Element Model of Grader Rack

3 多工况下平地机机架的应力分析

平地机机架载重量大,在实际使用过程当中,会遇到各种复杂的工况。为获得平地机在实际工况下机架内部的受力情况,运用Patran软件作为前后处理软件,Nastran作为求解器,结合平地机实际工作情况,对表1中4种工况进行研究。

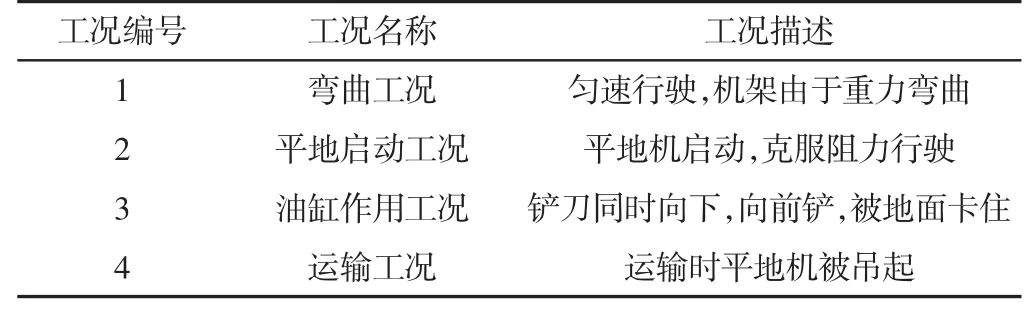

表1 工况简介Tab.1 Introduction of Working Condition

3.1 约束的施加

四种工况下,对平地机前桥与车轮连接处,后桥与后轮连接处进行全约束,即约束平地机沿XYZ方向移动和绕XYZ轴的转动。因为约束点是3D网格(体网格),所以只需要约束沿XYZ方向移动即可。

3.2 各工况下载荷的施加

施加的载荷分为集中载荷、均布载荷。集中载荷在以0D单元(质量点)的形式加在相应的节点上。机架承受的载荷(包括发动机、变速箱、油箱、摆架总成、驾驶室等)都可视为集中载荷。集中载荷大小按表2进行加载。

表2 集中载荷Tab.2 Concentrated Load

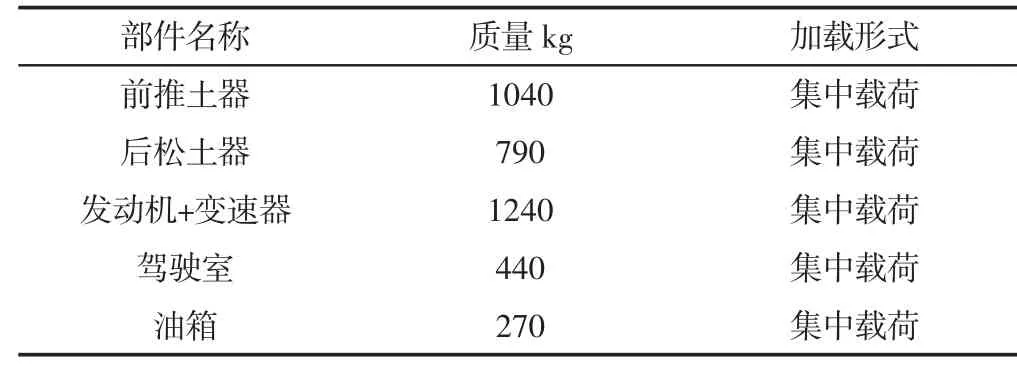

均布载荷以多点约束(MPC)的形式加在相应节点上。机架所受得重力、一些外力都是通过均布载荷的形式施加到有限元模型上的。重力载荷通过给定重力加速度(9.8×103)mm/s2进行重力施加。当施加的外力载荷与重力载荷垂直时,不考虑重力因素;当施加外力载荷与重力载荷为同一方向且远大于重力载荷时,不考虑重力因素;当施加外力载荷与重力载荷在同一方向且大小接近时,考虑重力影响。工况一中,机架承受重力载荷和集中载荷的作用。工况二中,机架承受集中载荷和外力载荷Ff的作用,忽略重力作用。外力Ff=FN×μ=11000kg×9.8N/kg×0.65=7.0×104N,其中,μ 为摩擦系数,根据常用路面条件,取值为0.65。外力Ff方向,如图2所示。

图2 工况2示意图Fig.2 Schematic Diagram of Load 2

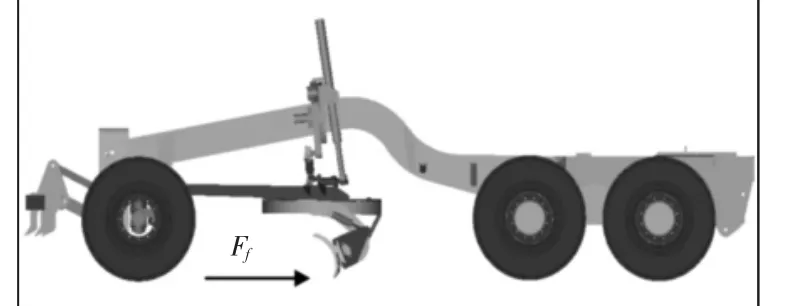

工况三中,机架承受集中载荷、重力载荷作用及外力载荷Ff、FBD的作用。已知平地机总重15150kg,后轴质量11000kg,前轴距2975mm,轴距6574mm,后轮为驱动轮。油缸受到反作用力用来平衡后轴载荷。

前轴载荷 FW=(15150kg-11000kg)×9.8N/kg=4.067×104N

Ff=FN×μ=11000kg×9.8N/kg×0.65=7.0×104N,方向,如图 3所示。油缸力FBD=(WB/(WB-BA))×FW=(6574/(6574-2975))×4.067×107=7.4288×104N,方向,如图 3所示。

图3 工况3示意图Fig.3 Schematic Diagram of Load 3

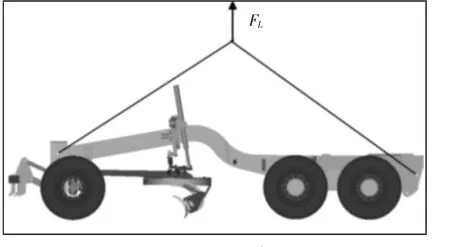

工况四中机架承受集中载荷、重力载荷作用及外力FL的作用。FL=G=mg=15150kg×9.8N/kg=1.48×105N,方向,如图 4 所示。

图4 工况4示意图Fig.4 Schematic Diagram of Load 4

3.3 强度分析结果

运用Patran软件对4种工况进行应力分析,得到平地机机架不同工况下的应力云图[2],如图5所示。

图5 四种工况下的应力云图Fig.5 Stress Clouds Under Four Working Conditions

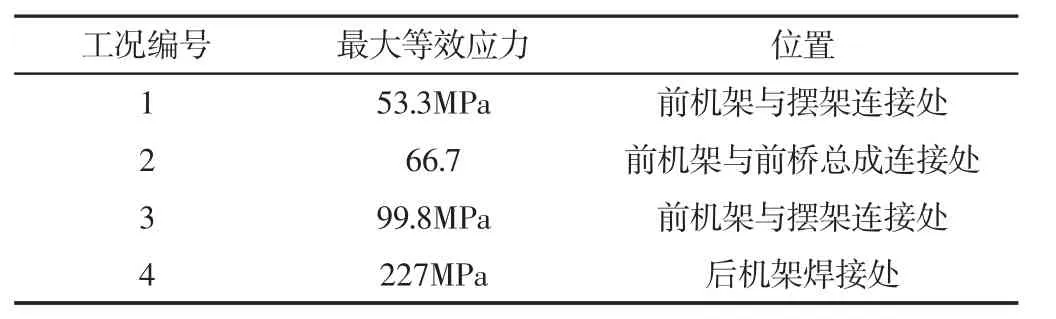

从平地机机架应力云图看出,四种工况下的最大等效应力值及出现的位置,如表3所示。

表3 最大应力及位置Tab.3 Maximum Stress and Location

根据第四强度理论[3],选用等效应力来判断机架结构的强度。

式中:[σ]—材料的许用应力,大小为极限应力除以安全系数。机架材料的极限应力为345MPa,取安全系数为1.5,可得出机架的许用应力为230MPa。四种工况下应力值均小于许用应力,整体应力符合强度准则要求。但在工况4中,机架被两端受力吊起,连接处无支撑,由于重力的作用下垂,最大等效应力接近材料的许用应力,容易发生断裂,应在今后的设计中考虑通过改变起吊方式减小连接处应力。

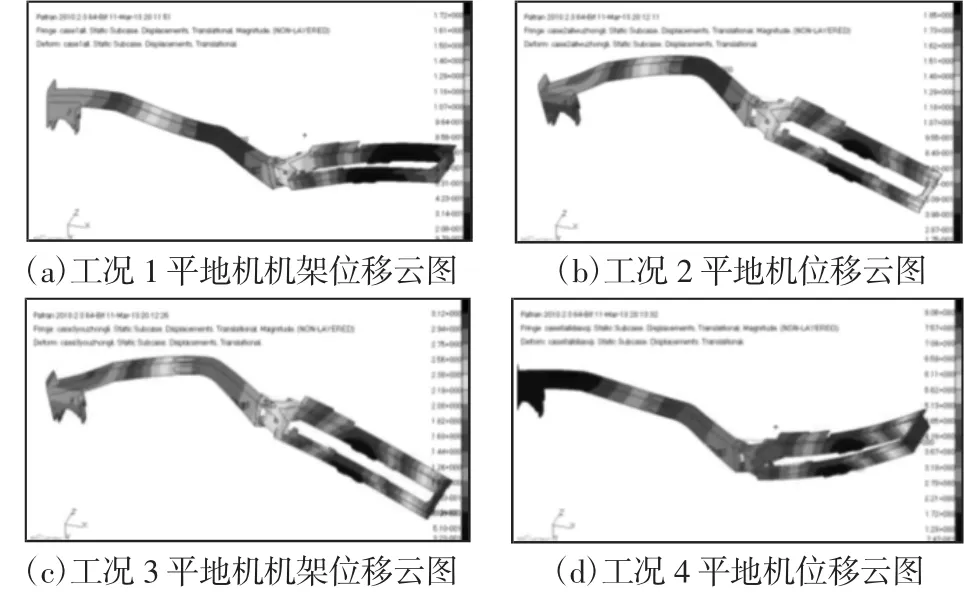

3.4 位移计算结果分析比较

各工况下的位移云图,如图6所示。通过位移云图可知,平地机架大部分区域变形很小,四种工况下最大位移量分别是:1.72mm、1.85mm、3.12mm、8.06mm,均在10mm以下。因此可以看出平地机架的刚度性能较好。

图6 四种工况下的位移云图Fig.6 Displacement Clouds Under Four Working Conditions

4 平地机应力试验

为验证理论应力分析的有效性,掌握平地机主要部件的应力分布情况,结合车辆实际情况,选择工况3,即平地机水平面行驶,铲刀受地面的摩擦力,油缸的反作用力用来平衡后轴载荷,前轮无地面反作用力的工况作为实验工况。试验现场,如图7所示。

图7 试验现场图Fig.7 Test Site Plan

4.1 测试点位置及方向的选择

为确保试验准确性,对工况3下平地机整车进行应力分析[4]。根据有限元分析结果可知,应力较大部位,如图8所示。主要分布前机架与铲刀连接处、牵引架大球头销处、牵引架底板与主梁连接处、回转架弯曲处、前机架与摆架连接处,所以测试点就选在这些应力值较大的部位,如图9所示。

图8 测试点的选择Fig.8 The Point Selection

图9 测试点的布置Fig.9 Layout of Text Points

因受采集系统的通道数的限制,选择使用6个三相350Ω应变片和2个单向350Ω应变片进行试验,应变片方向均沿最大主应力方向贴片(图略)。

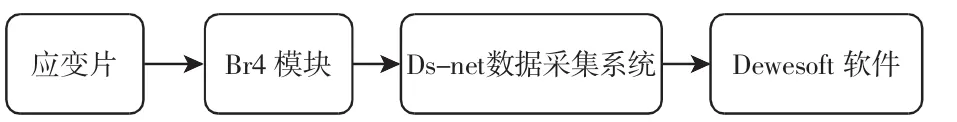

4.2 试验仪器的连接

试验选择奥地利Dewetron公司的Ds-Net数据采集系统及配套的动态分析软件Dewesoft,为了保证试验的准确性,对所有应变片同步进行数据采集,并增加了接地线和温度补偿。系统框图,如图10所示,仪器连接实物图,如图11所示。

图10 试验系统框图Fig.10 Diagram of the Text System

图11 测试仪器的连接Fig.11 Test Equipment Connection

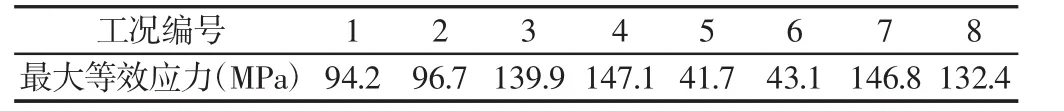

4.3 试验数据处理和分析

将测量得到的应变值减去初始值,得到计算原始数据,基于第四强度理论,运用Dewesoft软件,得到8个测试点的应力结果图,各测试点最大等效应力值,如表4所示。从测试结果看出,8个测试点最大等效应力值均小于材料的许用应力230MPa,所有测试点均满足强度要求。

表4 最大等效应力值Tab.4 Maximum Equivalent Stress Value

4.4 理论值与试验值结果对比及误差分析

通过有限元分析结果和试验结果对比(图12)看出,各测试点的应力值与计算值变化趋势吻合,误差在12%以内。说明理论分析和试验分析的结果比较接近[6],说明有限元分析方法在一定程度上对平地机的性能研究是可行的。

图12 应力值Fig.12 Stress Value

由于测试点贴片没有绝对对称、测试时铲刀未保持绝对水平、地面不绝对水平,作用力不均匀造成等外在因素,以及有限元模型建立的不精确等内在因素,导致计算结果与测试结果存在一定的误差。今后可对平地机模型进行更加细致的建模,并通过一定方法减小实验误差,最终获得理想的分析结果。

5 结语

借助Patran软件对某平地机进行多工况下的应力仿真分析[7],然后针对主要承载部位,选择了8个测试点进行了应力测试,将试验结果与有限元分析值进行了比较,验证有限元分析的准确性。分析结果显示,所有测试点均满足需用应力要求。测试结果与有限元分析[8]结果趋势相同。试验误差主要来自于场地的限制,造成平地机铲刀未放置为绝对水平,实验仪器的误差以及人员操作的误差等。同时,有限元模型也有一定的误差。此类理论与试验结合的研究方法为今后进行平地机有限元分析提供依据。