通信卫星高频电缆数字化设计与总装的可视化验证

2020-03-28汪文斌刘海明景莉莉王京京董少华

汪文斌 刘海明 景莉莉 王京京 董少华

2019年航天科技集团有限公司装配工艺技术中心交流会专栏

通信卫星高频电缆数字化设计与总装的可视化验证

汪文斌 刘海明 景莉莉 王京京 董少华

(中国空间技术研究院西安分院,西安 710100)

分析了通信卫星传统的高频电缆数字化研制模式,并提出了一种基于PRO/E的全新高频电缆数字化研制和总装的可视化验证模式。在此模式下,设计、工艺、总装的各环节实现了无缝衔接,设计效率和准确率极大提高,工艺过程记录便捷、可追溯性强,总装可视化验证简洁直观,大大提高了国内通信卫星高频电缆数字化设计与总装可视化验证水平。

通信卫星;高频电缆;数字化研制;数字化总装

1 引言

随着我国航天事业快速发展,航天器高频电缆数字化研制进步飞快,传统的二维CAD软件高频电缆设计已经逐渐被PRO/E、CATIA等三维软件设计取代,解决了传统高频电缆研制模式效率低、无法模拟真实形状、长度不准确的问题[1]。即便如此,依然存在高频电缆设计效率低、连接关系易出错、精细化设计费时费力、复合复审效率低、总装的可视化验证差等问题。本文结合设计、工艺、总装的现状,通过PRO/E二次开发提出了一种高频电缆数字化设计与总装的可视化验证方式,旨在解决当前存在的问题。

2 传统设计方式和总装面临的问题

传统通信卫星高频电缆研制整个过程中电原理设计、三维模型设计、工艺设计、总装可视化验证等环节无法很好的衔接,高频电缆设计中存在着节点关系错误的情况,高频电缆工艺设计时存在指导性不强,高频电缆可视化模型存在不直观、查看效率低的情况。针对以上问题从设计、工艺、总装验证三个方面进行论述。

2.1 传统高频电缆数字化设计中存在的问题

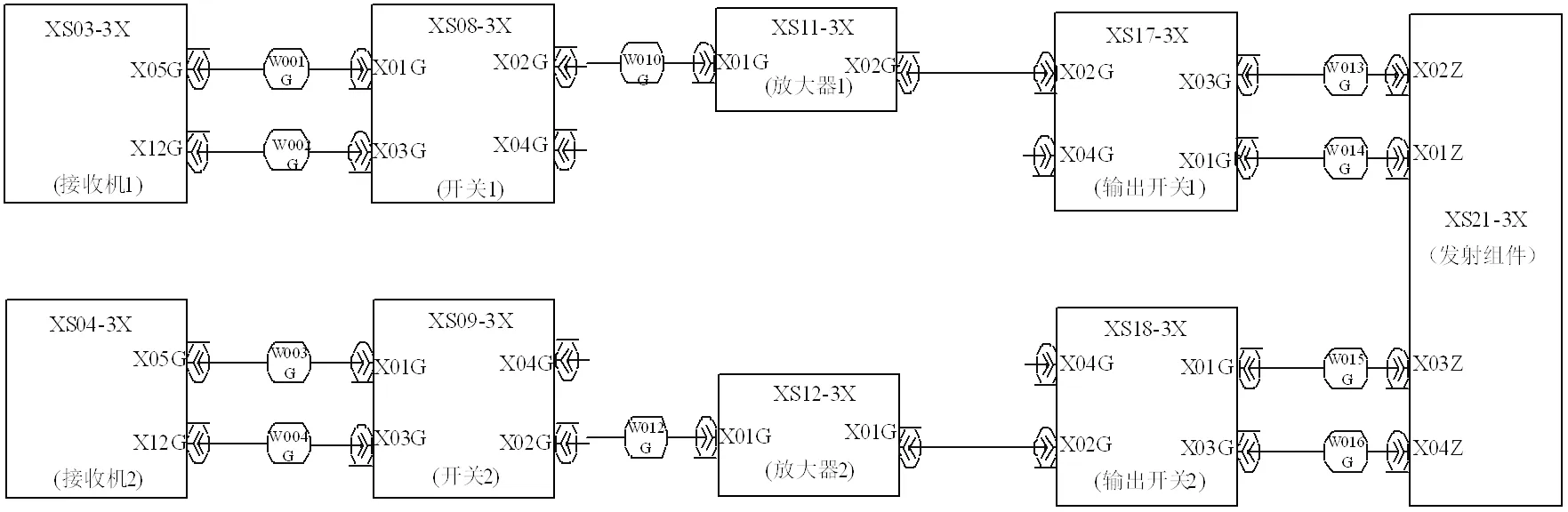

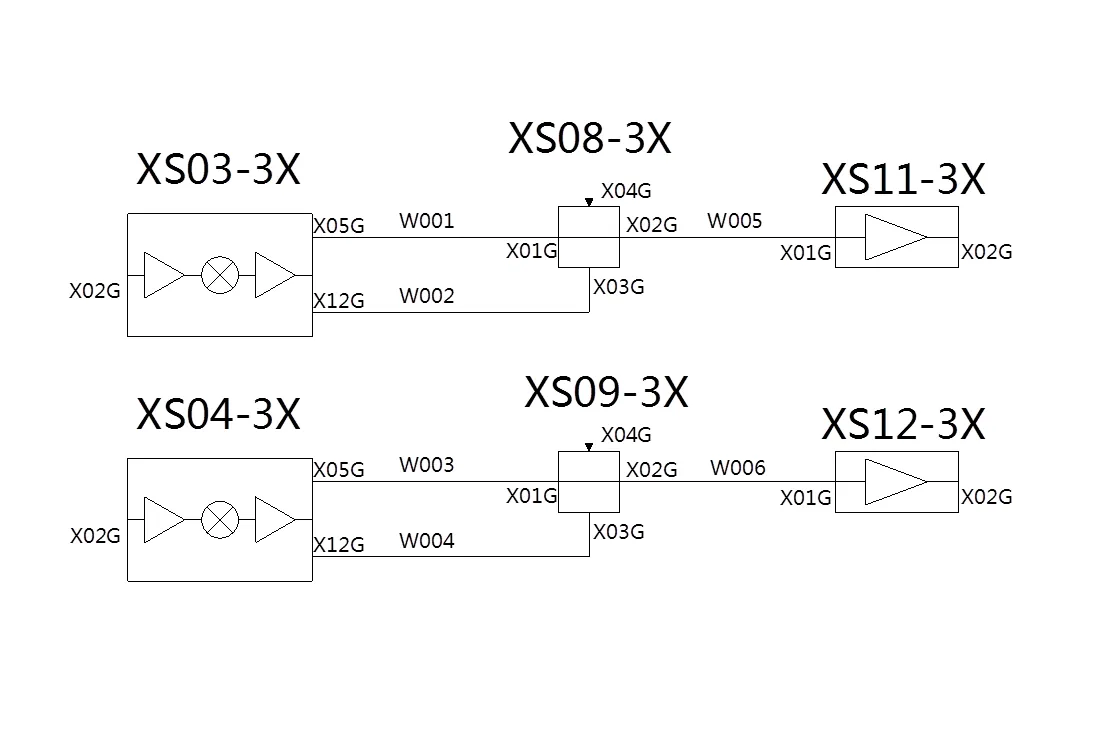

a. 高频电缆数字化设计过程中,电设计师在绘制原理框图过程中,采用CAD、Visio等工具,绘制、修改等工作效率较低,并且无法自动生成结构化数据的高频接点关系表,下一环节的高频电缆三维设计采用的高频电缆节点关系表与原理框图无关联性,系人工手动创建录入,低效且存在错误风险,如图1所示。

图1 电原理框图示意图

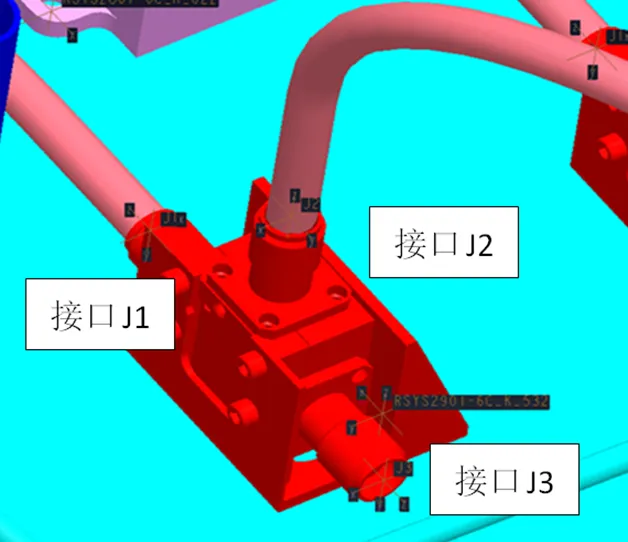

b. 高频电缆三维数字化设计中设备之间连接采用手动创建,三维设计过程中需要在庞大的通信卫星舱体中查找单机接口,电缆走向需要较多人工干预,虽能实现三维数字化设计,但效率较低,且存在人为带入错误的风险,如图2所示。

图2 高频电缆三维数字化设计示意图

c. 高频电缆三维数字化模型中接插件等信息无法全部反映,三维数字化电缆不能够模拟真实走向和装配,订购电缆长度余量偏大,因而增加了系统损耗[2]。

2.2 传统高频电缆数字化工艺存在的问题

a. 高频电缆支架定位无法快速查找

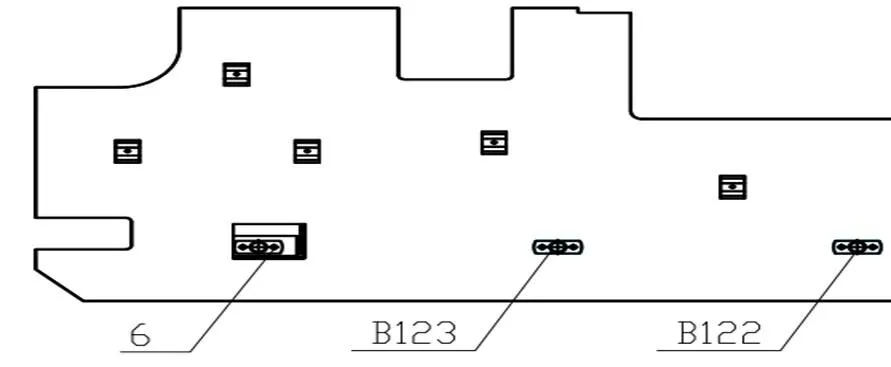

图3 通信卫星舱板高频电缆支架编号示意图

卫星舱板上高频电缆支架采用人工编号,人工编号无法与卫星三维数字化模型中高频电缆支架关联,高频电缆总装过程中无法做到人工编号、三维模型、高频电缆实物的快速一一匹配,大大降低了高频电缆总装的效率,增加了因电缆敷设路径与设计路径偏离导致返工安装的风险,如图3所示。

b. 高频电缆总装记录与数字化模型无联动

虽然高频电缆总装时先查看数字化三维模型,再进行总装敷设,但电缆总装记录均通过人工录入纸质工艺或总装记录系统中,数字化三维模型、电缆实物、电缆记录三者之间无直接关联,存在总装记录漏、缺、错等人为引入的风险。

c. 高频电缆总装操作指导性不强

虽然在高频电缆敷设总装环节中,总装操作人员可以通过查看高频电缆三维数字化模型进行总装,但PRO/E软件操作繁琐,模型查看效率低。

2.3 传统高频电缆数字化总装验证存在的问题

a. 高频电缆数字化模型可视化验证不直观

高频电缆总装过程中,操作人员无法从高频电缆数字化模型中匹配高频电缆的端口信息,故数字化总装验证不充分。

b. 高频电缆数字化模型可用性不强

采用PRO/E基础模块设计的三维高频电缆数字化模型无法拆分成单根的高频电缆模型,总装操作人员只能查看高频电缆主束模型进行指导性总装,数字化总装验证效果不理想。

3 高频电缆数字化研制和总装可视化验证的实现

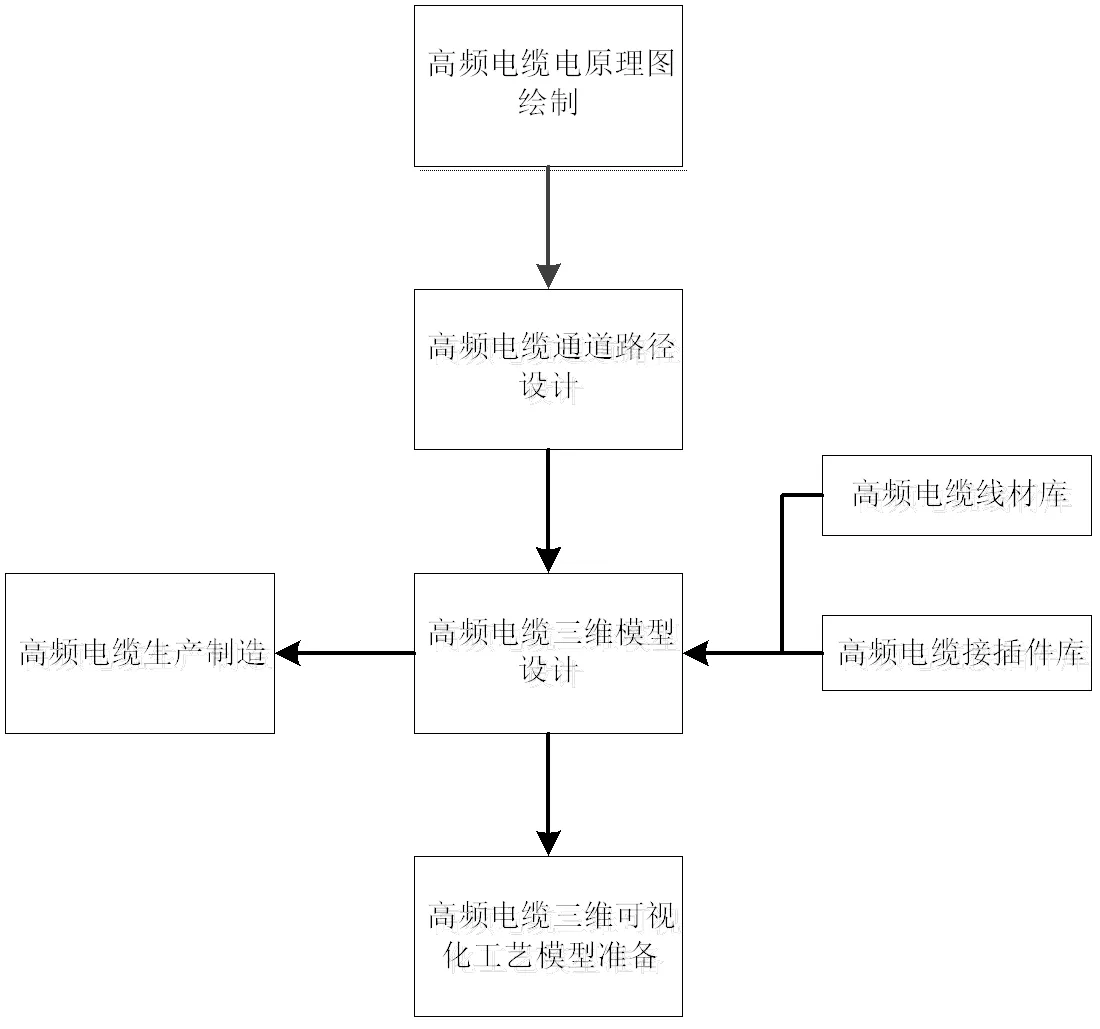

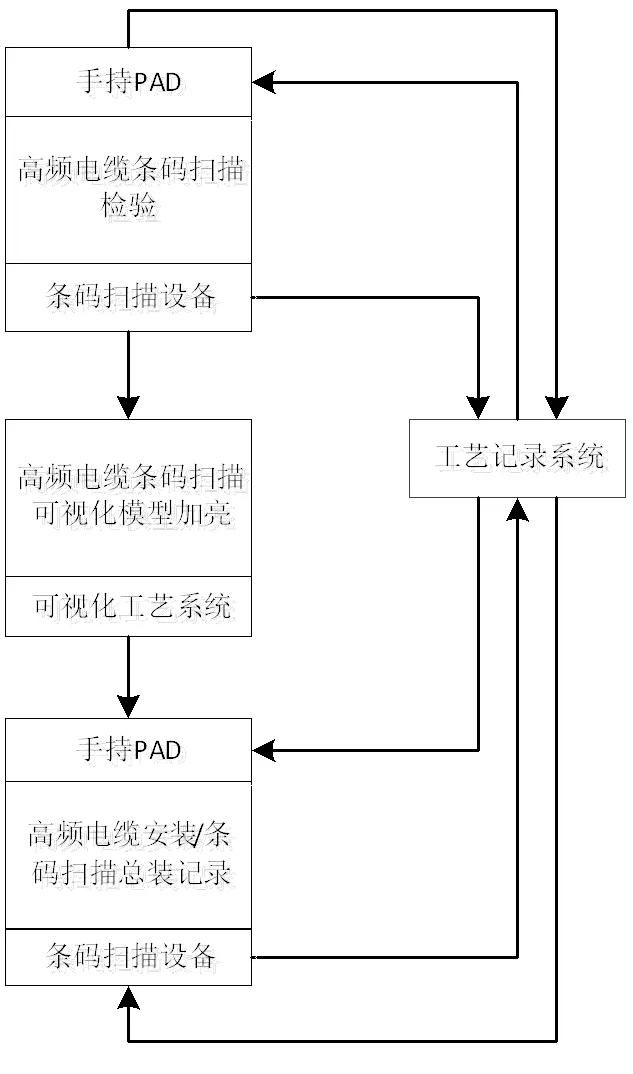

针对目前高频电缆数字化研制和总装可视化验证存在的不足,重新对高频电缆整个研制业务过程进行了梳理和分析,如图4、图5所示。

图4 通信卫星高频电缆设计流程

图5 通信卫星高频电缆数字化总装验证流程

根据梳理的新的高频电缆数字化研制业务流程和实现流程,提出了以下几个方面的解决方案。

3.1 高频电缆数字化原理图与节点关系的交互解决

对于高频电缆电原理框图,从传统的CAD、Visio等工具模式进行转变,基于PRO/E底层开发一种更加便于绘制、调整,并可导出结构化数据节点关系表的电原理框图软件,实现高频电缆电原理框图与节点关系表直接交互,避免了人为参与导致的数据错误,如图6所示。

图6 基于PRO/E的高频电缆原理框图示意图

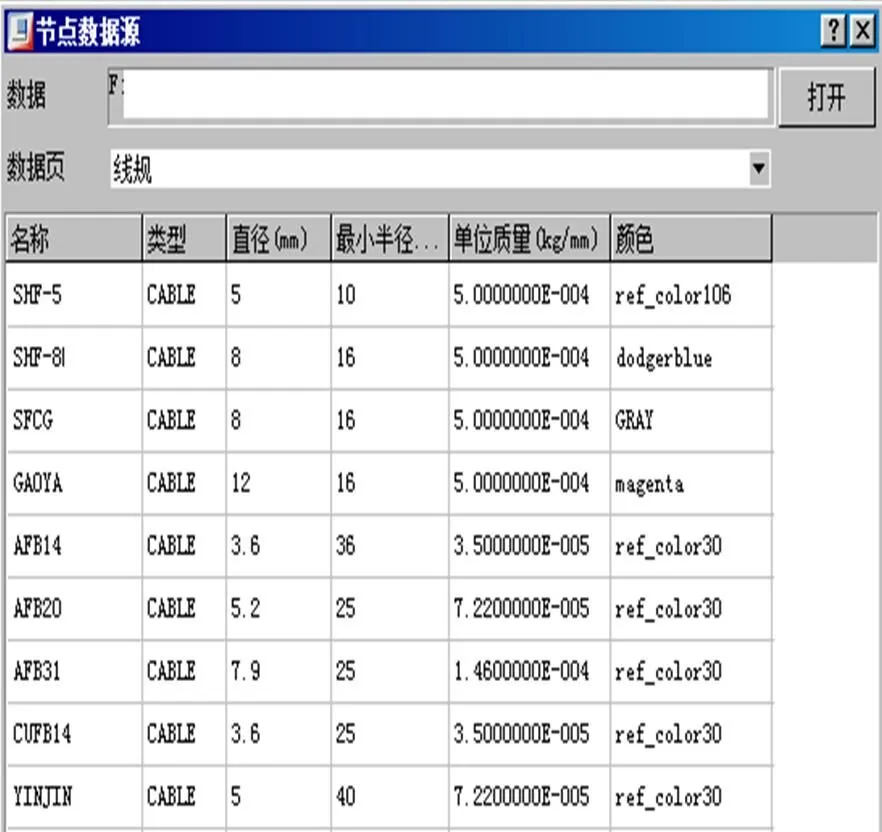

3.2 高频电缆数字化设计要求与三维设计的关联

为了解决高频电缆设计要求与最终数字化三维设计的快速关联与切换,需要通过开发一种机制,使电原理框图导出的结构化节点关系表以及高频电缆线径、线材密度、电缆颜色、连接器等参数信息直接驱动PRO/E三维数字化设计软件,使高频电缆能够真实反映电缆线径、密度、颜色信息[3],如图7所示。

图7 设计信息对于PRO/E三维数字化设计软件的驱动

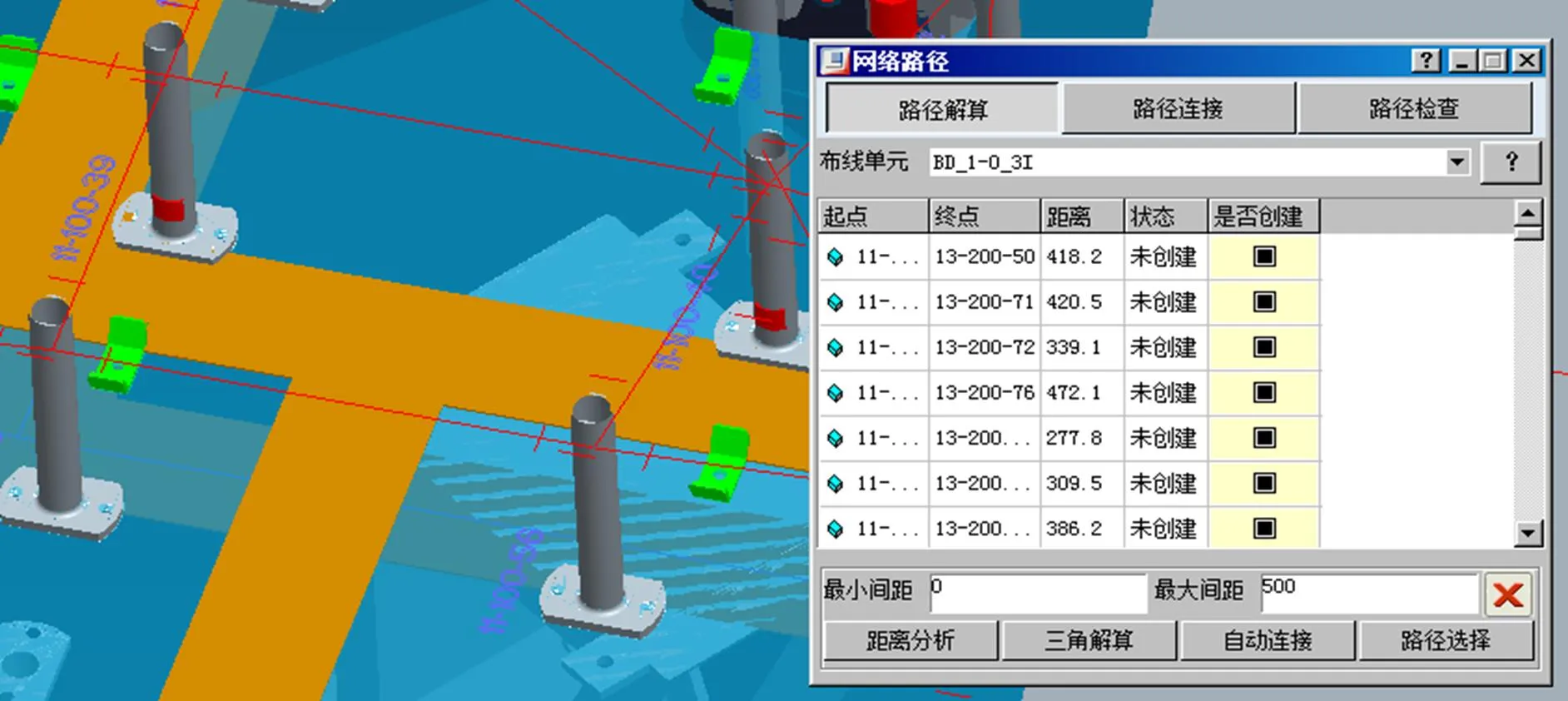

3.3 高频电缆数字化设计的快速实现

a. 传统的高频电缆数字化设计时,通过人工提前设置电缆通道以及电缆敷设路径,费时费力,且后期调整周期长,无法适应舱内仪器设备布局频繁迭代引起的电缆设计迭代变化。提出一种新的电缆通道及路径规划模式,通过程序对分布于卫星舱板上的高频电缆支架进行智能计算,自动解析生成基于高频电缆支架的电缆通道路径,并可对不需要的路径提前筛选、快速删除。通过智能通道路径的设置,可以将通道路径规划效率提升数倍。如图8所示。

图8 高频电缆网络的快速生成

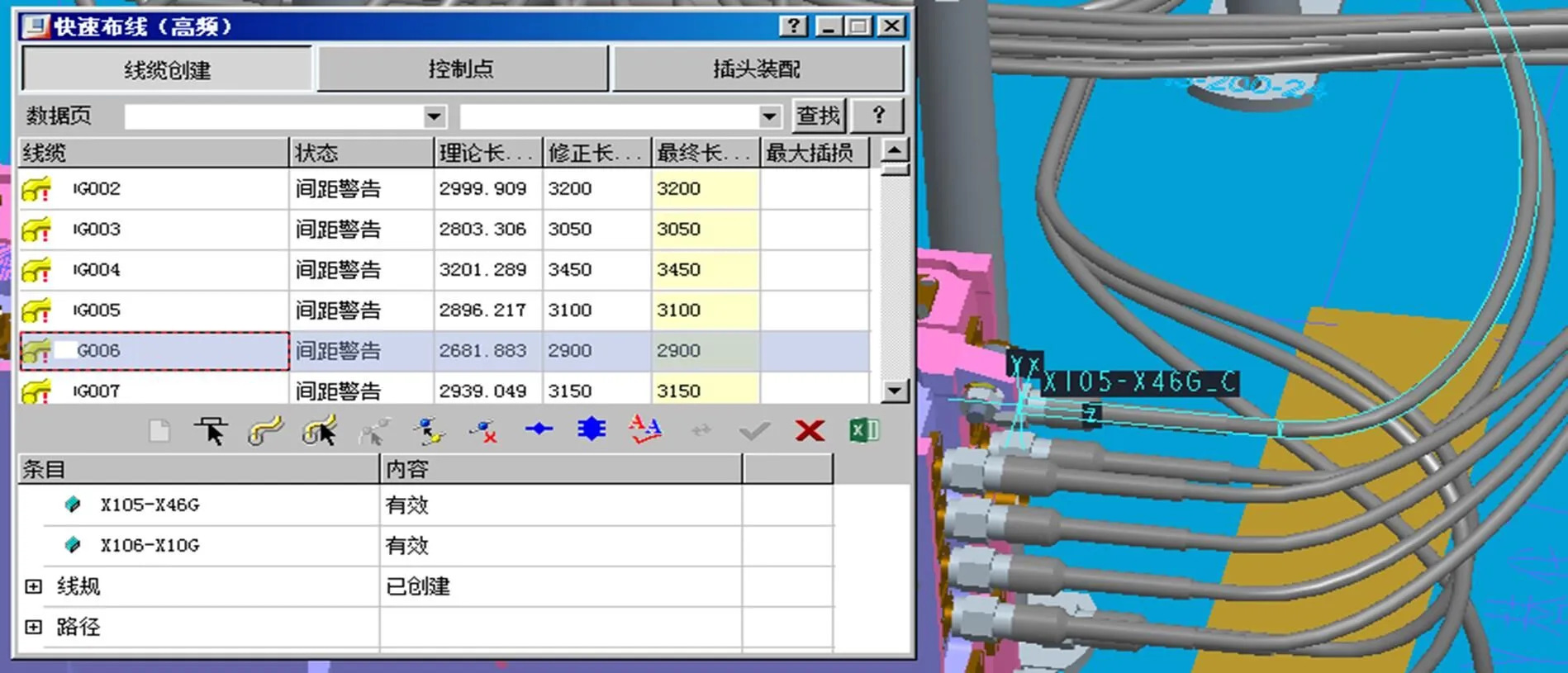

b. 传统的高频电缆数字化模型设计时,电缆的三维模型走向设计通常手动产生,无法分批量或一次性全部生成,查看特定编号电缆模型时必须在模型树进行查看,查看效率及效果达不到理想状态。提出一种利用表单和电原理图直接驱动的全新电缆生成模式,实现了高频电缆三维模型生成与电原理图无缝对接,避免带入人为错误。同时可实现电缆分批或全部一次性生成,可在预设操作窗口进行电缆的分批生成、快速搜索、选定查看、电缆状态提示、电缆长度修正、电性能预算等。如图9所示。

图9 高频电缆模型的快速生成

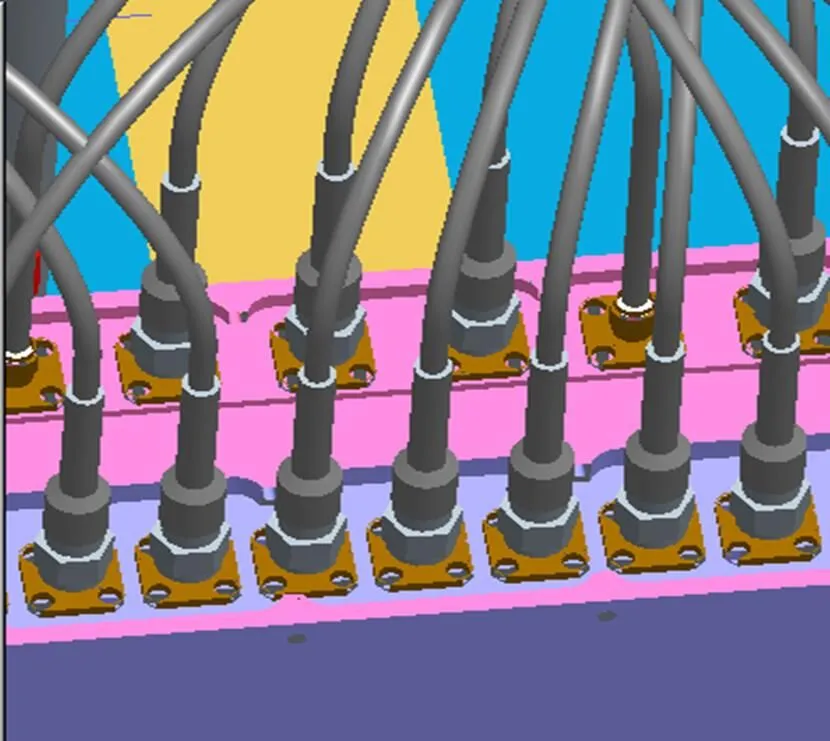

c. 提出一种采用软件智能批量装配接插件的思路,以此来解决高频电缆三维数字化模型接插件无法在模型中反映和手工装配低效、易错等问题。具体思路为在高频电缆走向设计之前,设计师根据卫星舱体内设备布局信息对选用的接插件进行预先判断和选定,并通过数据表单驱动软件,快速自动对接插件进行批量装配,达到在三维模型中真实模拟接插件的目的,实现高频电缆精细化设计目标,最终达到从软件提取准确电缆长度信息进行生产制造的目的,如图10、图11所示。

图10 高频电缆连接器的快速装配

图11 高频电缆连接器的快速装配结果

3.4 高频电缆数字化设计与总装工艺的交互

为了解决卫星舱内高频电缆数量多,人工编号效率低下,后期总装匹配性差的问题,提出一种利用智能化程序进行自动编号的模式。根据高频电缆支架所在舱板和支架高度进行组合,自动对高频电缆支架模型进行编号(如11号舱板,100高支架,编号为40的高频电缆支架编号则规定为“11-100-40”),并且在支架所在位置附近自动草绘支架编号,并可在查看窗口实现对高频电缆支架进行编号搜索、模型加亮等操作。这种模式依靠软件自动实现高频支架按规则批量自动编号和自动匹配高频支架编号、支架舱板位置,可实现舱板支架的自动搜寻匹配和按编号目视匹配2种方式的同时实现。如图12、图13所示。

图12 高频电缆支架自动编号、搜寻、标识示意

图13 高频电缆数字化模型扫码加亮示意

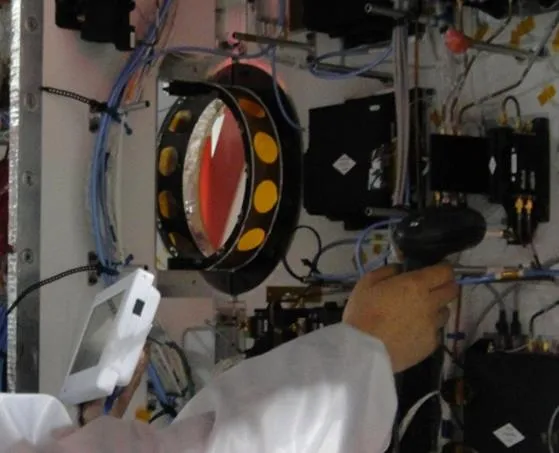

3.5 设计的总装验证

a. 为解决高频电缆总装过程中电缆数字化模型与电缆实物的快速匹配问题,提出了一种利用辅助设备进行强制电缆走向、电缆端口匹配的思路。具体为总装前在电缆实物上粘贴经过特定规则转换的条形码标识,条形码标识与电缆工艺文件中的节点关系对应,利用条码识别辅助系统(扫码枪、PAD、数字可视化系统)在电缆扫描时对电缆端口进行强制识别和匹配,并自动通过数字可视化系统对相应编号的高频电缆三维模型进行端口加亮,实现总装前对高频电缆实物和高频电缆数字化模型的总装验证,如图14、图15所示。

图14 高频电缆端口条形码标记

图15 通信卫星总装现场高频电缆扫码匹配应用

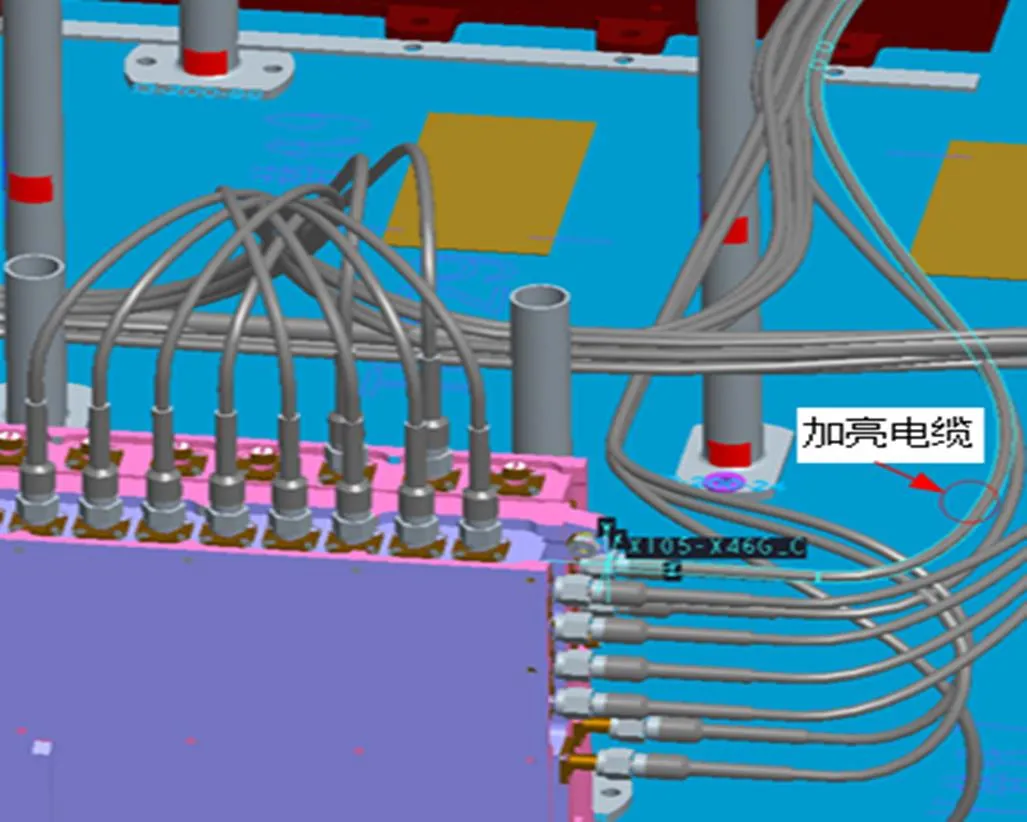

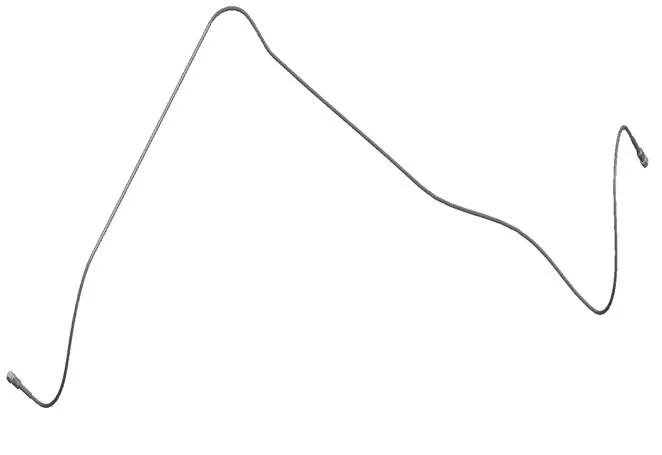

b. 为摆脱PRO/E基础模块设计的三维高频电缆数字化模型无法对单根高频电缆进行拆分的现状,利用PRO/TOOLKIT开发出一种在高频电缆三维设计时就能自动生成单根电缆实体的快捷工具,配合条码化扫描实现单根高频电缆的查看和加亮,扫除高频电缆总装过程中可视化模型可用性不强的障碍,大大提高了通信卫星高频电缆可视化模型总装验证能力,如图16、图17所示。

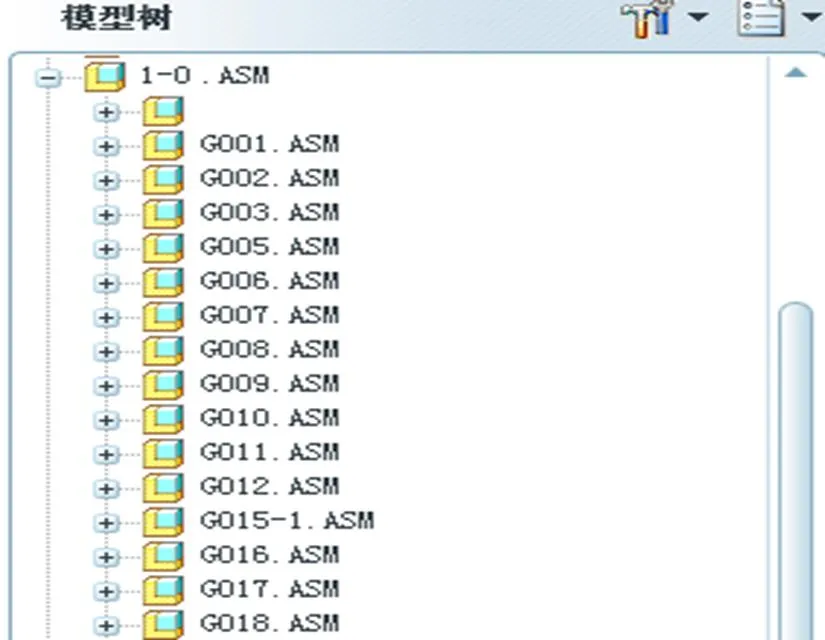

图16 单根高频电缆数字化模型树

图17 单根高频电缆可视化实体模型查看示意

4 结束语

针对目前高频电缆数字化研制与总装可视化验证特点和面临的问题,提出了一种基于PRO/E软件的多模块交互设计与验证方式,并以此思路开发了相应的软件,在某系列卫星高频电缆研制过程中进行了应用验证,提高了设计的效率,保证了设计质量,提高了总装可视化验证效率,形成了从设计、工艺、总装验证、总装记录全流程协同的高频电缆数字化研制新模式。由于此模式应用效果良好,后续可在更多航天器型号高频电缆数字化研制中进行推广。

1 刁常堃,刘刚,侯向阳,等. 基于Pro/e软件的电缆三维设计及制造方法[J]. 信息技术,2013,4(2):48~52

2 赵佳琪. 基于CREO的虚拟装配路径规划技术研究[J]. 航天制造技术,2016(1):63~67

3 徐伟玲. 航天电子产品的整机装联布线[J]. 航天器返回与遥感,2003(4):55~57

Digital Design and Visual Verification of Radio-frequency Cable Assembly in Communication Satellite

Wang Wenbin Liu Haiming Jing Lili Wang Jingjing Dong Shaohua

(Xi’an Branch of China Academy of Space Technology, Xi’an 710100)

This thesis analyzes the traditional digital development mode of radio-frequency cable of communication satellite, and proposes a new visual verification mode of digital development and assembly of radio-frequency cable based on PRO/E. In this mode, the links of design, process and final assembly are well connected, design efficiency and accuracy are greatly improved, and the process record is convenient and traceable, visual verification of final assembly is more convenient and intuitive, and greatly improve the level of digital design and final assembly visualization verification of radio-frequency cable of communication satellite.

communication satellite;radio-frequency cable;digital development;digital assembly

汪文斌(1980),工程师,机械设计专业;研究方向:卫星的结构布局设计。

2019-12-13