超长导管环缝装焊系统的设计

2020-03-28陈振华袁立铭张新宇肖长源

陈振华 江 蓝 袁立铭 李 旭 戴 钦 张新宇 李 永 肖长源

超长导管环缝装焊系统的设计

陈振华 江 蓝 袁立铭 李 旭 戴 钦 张新宇 李 永 肖长源

(首都航天机械有限公司,北京 100076)

为提高新一代运载火箭两种不同类型超长导管的可靠性要求,开展了导管环缝焊接系统的研究。针对多环缝、易变形、焊接收缩等超长导管焊接问题,提出了底座组合式调平、管管对焊双边驱动、不同管径可调式支托等技术措施保证焊接质量,实现了排气导管自动旋转焊接和增压导管全位置焊接功能。通过该系统的设计解决了生产技术瓶颈,保证了产品的尺寸和形位精度,提高了产品的可靠性。

超长导管;环缝;装焊系统

1 引言

某一级侧壁排气导管原有状态是由数段导管通过法兰螺接而成,为顺应轻量化需求,提高管路质量可靠性,设计部门将该导管改为整体焊接,形成一根全长约18m的整管。经查,目前该管路为此种口径亚洲最长导管,且此超长导管直线度要求保证在3mm以内,要求总长公差为±3mm。而这一变动给生产制造带来了巨大困难,排气导管为薄壁铝制管路,焊缝多,焊接变形大,焊后直线度不易保证;另外焊缝数量多造成焊接收缩量大,容易造成焊后总长度不易保证[1]。某一级增压导管为超长不锈钢管路,且为空间管路,除上述生产难题外,还存在测量困难等问题。

为妥善解决上述问题,拟采用导管环缝装焊系统满足生产需求,保证超长导管的尺寸和形位要求。

2 研究对象和装焊工艺技术要求

2.1 研究对象

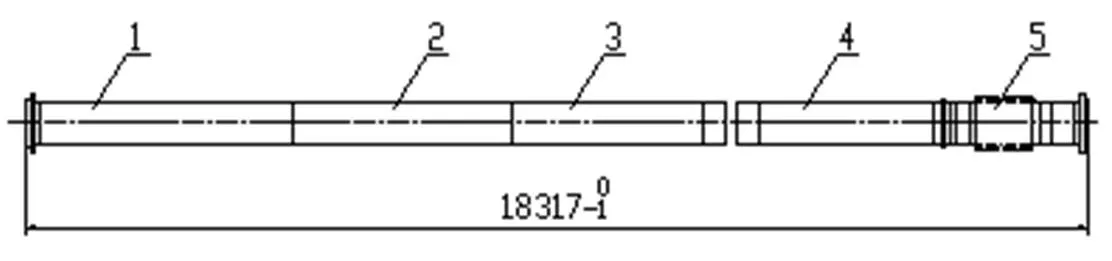

一级侧壁排气导管规格125mm×2.5mm,材质为铝合金,结构示意图如图1,由1个头部导管、多段直管、1个尾部导管依次焊接组成。

1—头部导管 2—第一段直管 3—第二段直管 4—最后一段直管 5—尾部导管

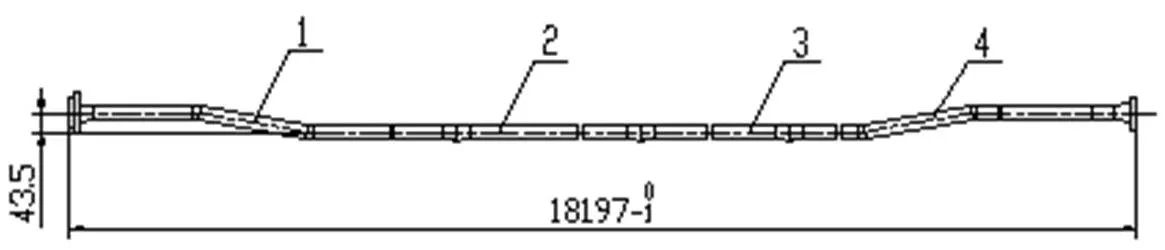

一级侧壁增压导管规格31mm×1.5mm,材质为不锈钢,由两侧偏心导管、中间直管焊接为整体,结构示意图如图2所示。

1—头部偏心导管 2—1#直管 3—2#直管 4—尾部偏心导管

2.2 装焊工艺技术要求

a. 具备环缝的自动旋转功能,焊接速度0~2r/min;

b. 直管直线度≤3mm,两侧法兰端面平行度≤0.3,法兰内孔同轴度≤1mm;

c. 具备导管长度检验功能;

d. 能够满足排气导管自动旋转焊接和增压导管全位置焊两种焊接状态。

3 装焊系统设计方案

3.1 方案概述

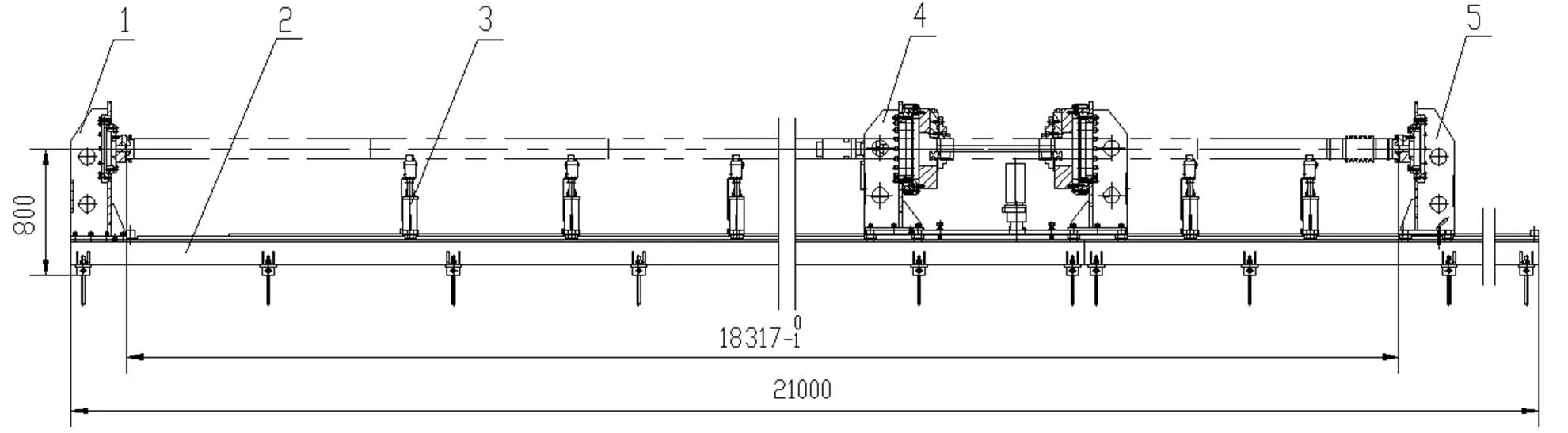

由于一级侧壁排气管长度达到18m,为减少管路旋转焊接过程中扭切应力和变形,管管对接采用双边同步驱动方式。另外管件壁厚较薄,为减少对焊定位过程中的错缝,在焊缝处增加外抱箍。为保证产品的尺寸、形位及焊接旋转精度,系统配置固定座、尾座

及辅助托架保证与中心座的同轴度。为适应两种不同直径工件焊接,系统采用多组辅助托架实现工件焊缝以外管件的准确支托。

焊接系统机械部分主要由固定座、底座、中心座、尾座以及辅助托架等组成,满足两种超长导管的焊接及焊后下架。系统方案示意图如图3。

3.2 系统关键部件机械结构及性能

3.2.1 底座

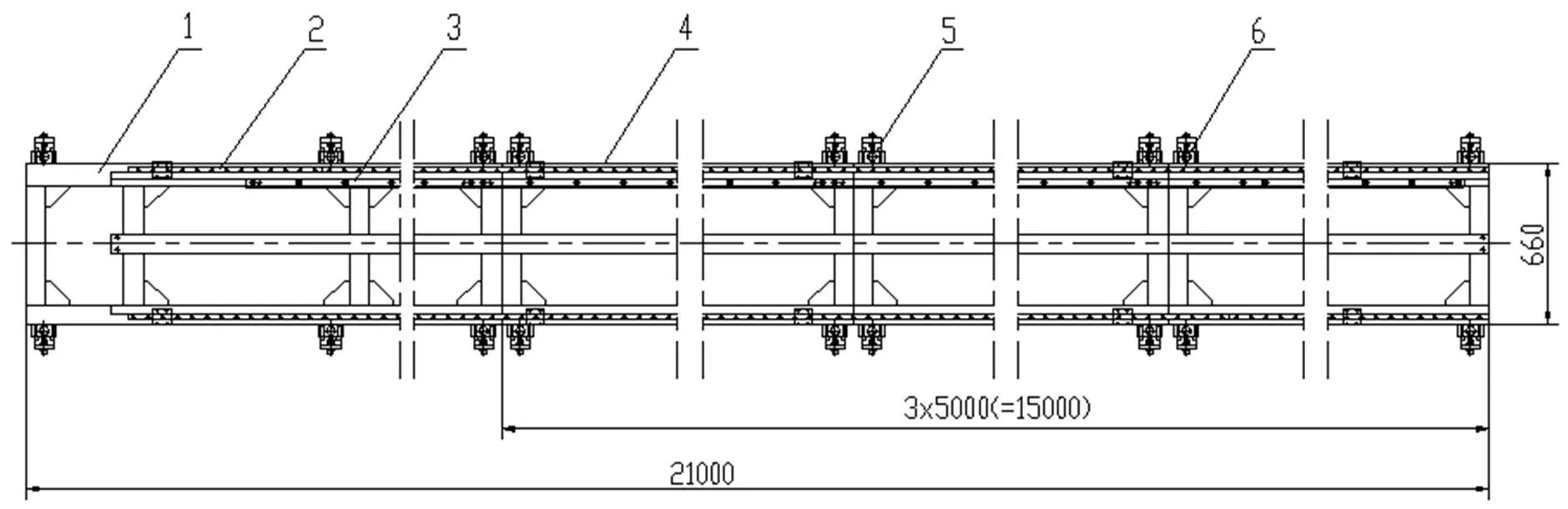

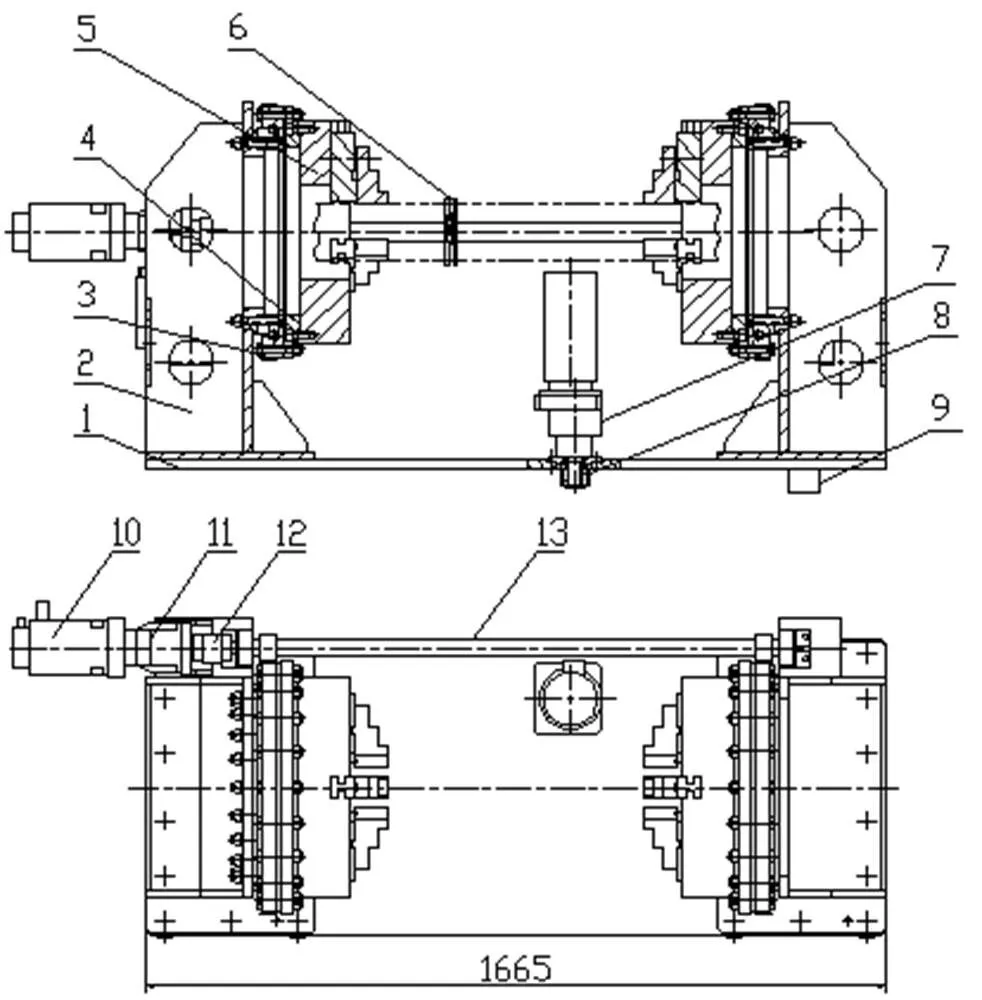

1—头部横梁 2—直线导轨组件 3—齿条 4—横梁 5—垫铁 6—螺柱

综合考虑机械加工、运输和长距离调平,底座分为四段,如图4所示,头部横梁1一段,横梁4三段,均采用焊接框架式结构,焊后时效和校平处理,满足长期使用时的稳定性;头部横梁1和横梁4分别通过垫铁5调平达到整体调平的要求,并分别通过螺柱6与地基连接。

3.2.2 中心座

当手术结束之后,护理人员应该将患者安全的送至病房,并在运送患者的途中,根据患者的情况适当为其调整输液的速度,要注意动作的轻柔、平稳,切勿因振动与牵拉等引起患者的伤口疼痛。应该注意保证引流管和静脉通道的疏通,同时要为患者做好保暖措施,时刻关注患者的呼吸状况[2]。在手术结束后5 h,到患者的病房进行巡视,及时了解患者手术后的情况,积极鼓励患者以乐观的心态面对治疗,从而早日康复。

1—底板 2—中心支座 3—外齿回转轴承 4—过渡法兰盘 5—三爪卡盘 6—外抱箍 7—减速电机 8—齿轮 9—导轨锁紧器 10—伺服电机 11—减速器 12—联轴器 13—齿轮轴

中心座结构示意图如图5,配有左右两组中心支座2,均安装在底板1上。中心支座配有高精度外齿转盘轴承3、过渡法兰盘4、三爪卡盘5以及外抱箍6,从外圆实现对接导管的定位夹紧驱动,同时通过外抱箍减少焊接定位过程中的对接错缝。

考虑到管件的焊接平稳,管件驱动选用伺服电机,然后通过齿轮轴驱动左右两个外齿转盘轴承实现对接工件的同步旋转;中心座底板与导轨滑块连接,通过电机7驱动齿轮8与底座齿条的啮合实现中心座的纵向移动。

3.2.3 固定座

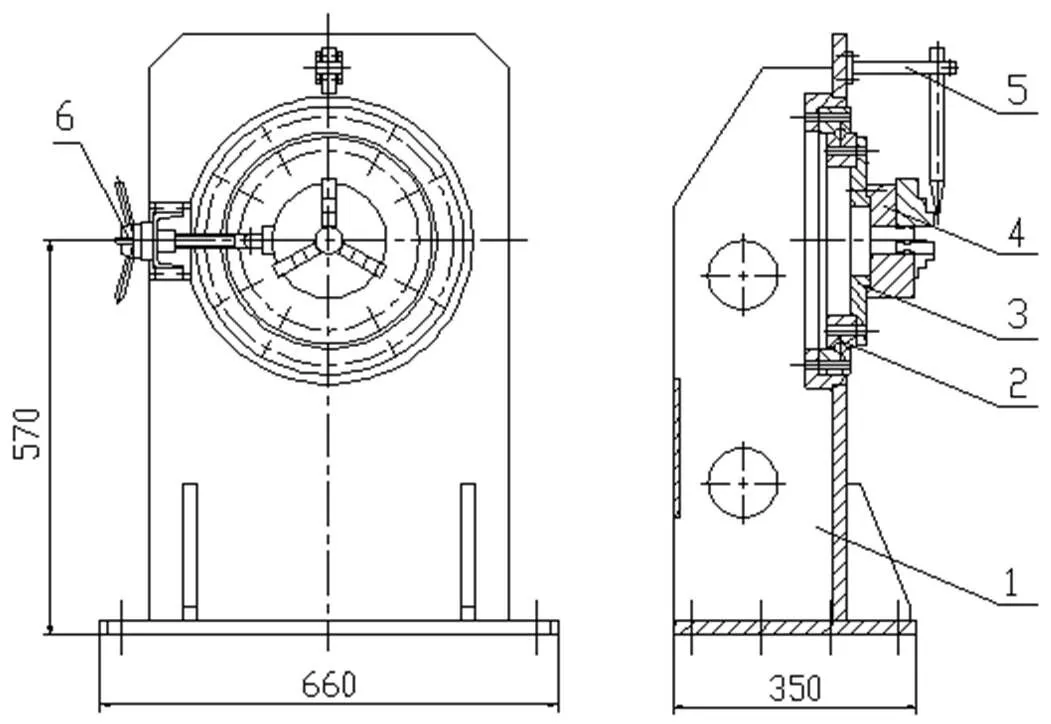

1—固定座支架 2—转盘轴承 3—过渡法兰盘 4—卡盘 5—指针 6—制动器

固定座结构示意图如图6,固定座支架上面安装卡盘、过渡法兰盘、精密转盘轴承、制动器及指针组件,实现管件法兰盘或偏心法兰盘的定位夹紧、从动旋转以及制动;固定座转盘轴承属于随动部件,要求回转摩擦阻力小、转动惯量小;制动器和指针主要用于保证增压导管两端偏心管件的共面。固定座安装在底座上,是产品的尺寸和形位基准。

3.2.4 尾座

尾座结构和工作原理大致同固定座,不再赘述。不同的是尾座可以人工在底座上滑动并通过定位插销定位,从而保证焊后的尺寸要求。

3.2.5 辅助托架

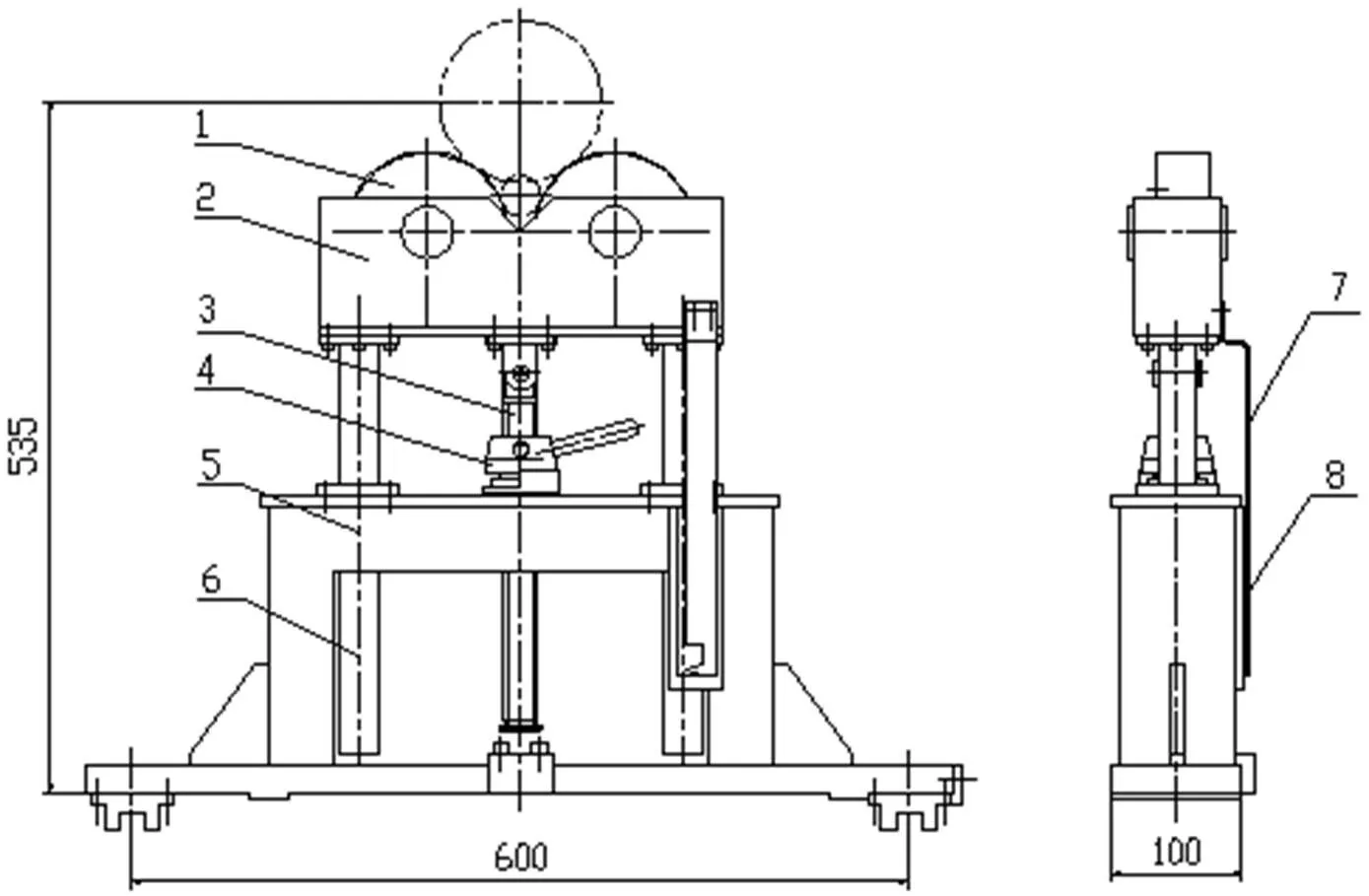

1—滚轮 2—支托 3—丝杠 4—手轮 5—架体 6—导柱 7—指针 8—刻度尺

3.3 系统装焊流程

3.3.1 排气导管装焊流程

a. 将头部导管法兰装夹在固定座卡盘上,将中心座运动到头部导管右端并锁紧,将第一段直管左端穿入中心座,右端放在辅助托架上,调整中心座两侧卡盘卡紧对接工件,用外抱箍箍紧对接环缝进行定位点焊,移除外抱箍,进行环缝连续焊接。

b. 将中心座运动到第一段直管右端,将第二段直管左端穿入中心座,右端放在辅助托架上,调整中心座卡盘卡紧对接工件,然后定位点焊、连续焊接。

c. 重复第2步进行其余直管环缝焊接。

d. 将中心座运动到末段直管右端,将尾部导管左端穿入中心座,右端法兰装夹在尾座卡盘上,调整中心座卡盘卡紧对接工件,然后进行定位点焊、连续焊。

e. 焊接完成后,将尾座和中心座移至底座右端,将导管吊装卸下。

3.3.2 增压导管装焊流程

将头部偏心导管法兰通过偏心法兰盘装夹在固定座卡盘上,用制动器制动卡盘,另一端穿过中心座,将1#直管一端穿入中心座,另一端放在辅助托架上,调整中心座卡盘使对接工件紧密贴合,进行全位置焊接;将中心座移至右侧另一条焊缝,重复上述步骤;将中心座移至最后一条焊缝,将右侧偏心导管法兰通过偏心法兰盘装夹在尾座卡盘上,制动器制动卡盘,卡紧对接工件,进行全位置焊接,焊接完成后将尾座和中心座移至底座右端将管件卸下。

3.4 控制系统设计方案

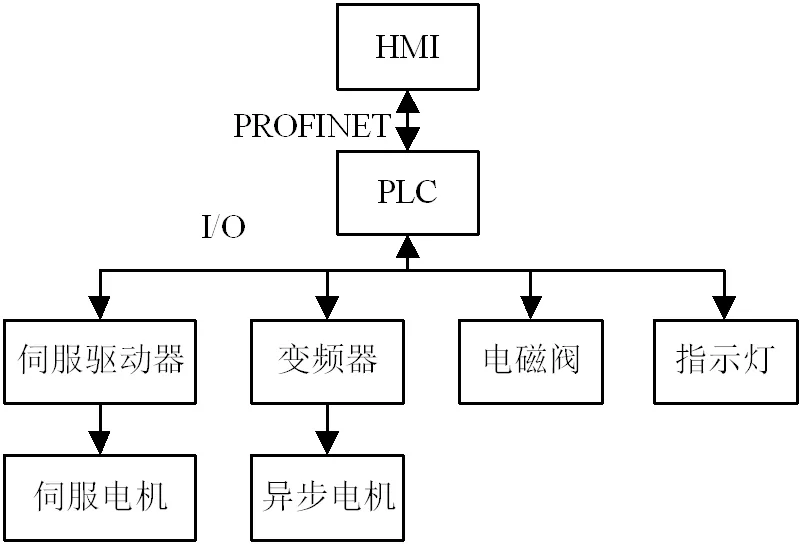

图8 控制系统示意图

系统主要实现的动作控制为中心座回转轴承同步旋转、中心座纵向移动及中心座锁紧定位。精度指标要求工件旋转速度为0~3r/min,纵向移动速度为0~5.5m/min。旋转驱动选用伺服电机、半闭环控制;中心座的纵向移动选择普通异步电机,通过变频器驱动实现无级调速。控制系统采用集中控制方式,如图8所示。通过人机界面(HMI)实现所有的控制开关、按钮、实测数据等功能,同时将常用功能按钮在手持盒上备份,便于工人操作。系统主要控制元件PLC选用西门子S7-200 SMART,完成电机、电磁阀的指令控制及数据采集和计算[2],利用模拟量输入方式获得电机的实际转速。通过西门子WinCC组态软件开发人机界面程序,实现所有回路的控制操作和数据实时显示。

4 实施效果

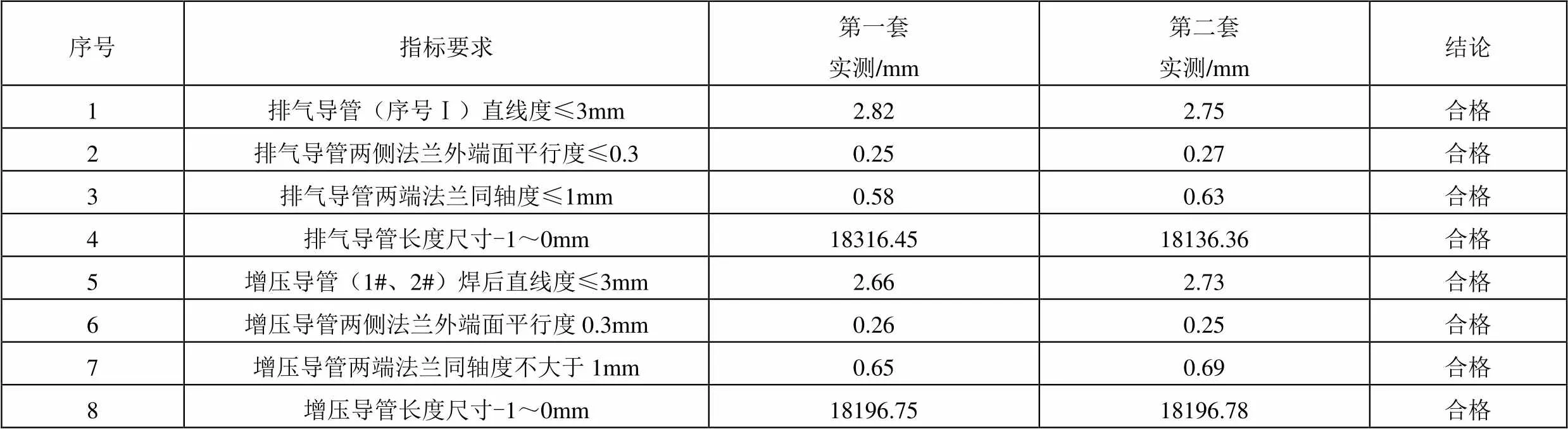

导管环缝装焊系统制造完成后,截止到目前为止,共计进行了两套18m、共计4件产品的生产。排气导管环缝两侧导管同步旋转完全由系统实现,减少了人工参与,产品制造的稳定性和一致性好。产品相应指标满足技术要求,实测情况如表1。焊后产品顺利通过了冷冲击、液压试验、气密性试验及检漏。系统及排气导管实物如图9所示。

表1 焊后产品技术参数实测情况

图9 系统及排气导管实物图

5 结束语

为适应亚洲第一长度导管的生产要求,设计了一套超长导管环缝装焊系统,为两种不同材质不同规格超长导管的焊接成功生产制造奠定了良好的基础。超长导管环缝装焊系统的研制,满足了一机多用,提高了导管的环缝焊接质量一致性,控制了超长导管的焊接变形,保证了导管的尺寸和形位精度,缩短了产品加工周期,具备了超长导管的生产能力。

1 许宗阳. 船用中型管管、管法兰机器人焊接系统研究[D]. 江苏:江苏科技大学,2012

2 廖常初. S7-200 SMART PLC应用教程[M]. 北京:机械工业出版社,2015

Design of Girth Welding System for Extra-long Pipe

Chen Zhenhua Jiang Lan Yuan Liming Li Xu Dai Qin Zhang Xinyu Li Yong Xiao Changyuan

(Capital Aerospace Machinery Co., Ltd., Beijing 100076)

In order to improve the reliability requirements of two different type of extra-long conduits for the new-generation launch vehicles, research on the girth welding system of the extra-long conduit was developed. In view of the welding problems of extra-long pipe of multi-circular joint, easy deformation, and welding shrinkage, technical measures, including combined leveling, double-side drive for pipe butt welding, adjustable support for different pipe diameters, were proposed to ensure the welding quality and the functions of automatic rotating welding of exhaust pipe and all-position welding of pressurized pipe were realized. Through the design of the system, the bottleneck of production technology is solved, the size and shape accuracy of the product are guaranteed and the reliability of the product is improved.

extra-long pipe;girth welding;fabrication system

陈振华(1977),工程师,机械设计专业;研究方向:非标设备设计。

2019-12-16