镁合金复合镀层结构和耐腐蚀性能研究

2020-03-27徐振丽

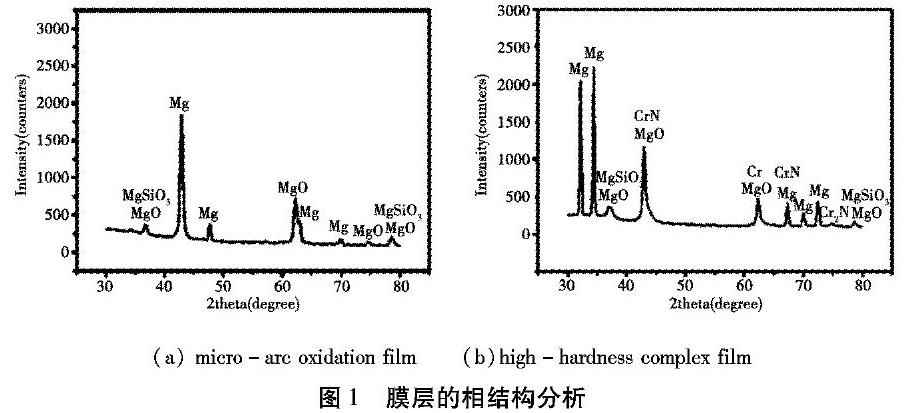

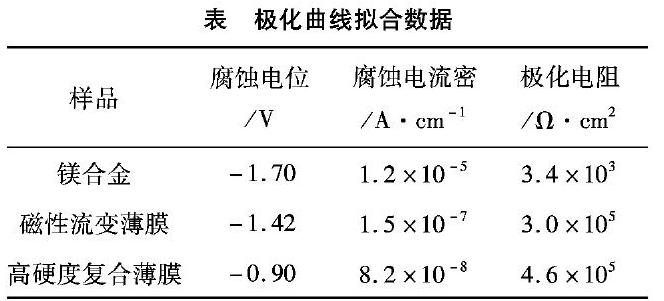

徐振丽

摘 要:采用微弧氧化和磁控溅射复合技术在镁合金表面制备高硬度镀层。通过X衍射仪、扫描电镜、测厚仪和电化学工作站等分析手段对镀层的组织结构和性能进行研究。结果表明,镀层由MgO、MgSiO3、CrN 和 Cr2N等物相组成,自腐蚀电位从-1.69 V上升到了-0.9 V,极化电阻从3.4×103 ohm·cm2增加到了4.6×105 ohm·cm2,腐蚀电流密度从1.2×10-5 A/cm2降低至8.2×10-8 A/cm2,耐腐蚀性能得到了显著提高。

关键词:镁合金;复合镀层;微观结构;耐腐性

中图分类号:TG174.4 文献标识码:A

doi:10.14031/j.cnki.njwx.2020.01.012

Abstract: The micro-arc oxidation technique and magnetron sputtering technique are used to make high-hardness complex film on magnesium alloy in this paper. The microstructures and corrosion resistance of the film were studied by X-ray diffraction, scanning electron microscope and eddy current thickness meter, and corrosion behavior of the film was investigated by electrochemical methods. The results show that the film was mainly composed of MgO、MgSiO3、CrN and Cr2N. The corrosion potential and polarization resistance of base alloy increase respectively from -1.69V and 3.4×103(ohm·cm2) to -0.9V and 4.6×105(ohm·cm2) and its corrosion current density decreases from 1.2×10-5(A/cm2)to 8.2×10-8(A/cm2) after addition of high-hardness complex film on magnesium alloy, which shows high-hardness complex film can improve obviously corrosion protection of magnesium alloy.

Keywords: magnesium alloy; complex film; microstructure; corrosion resistance

镁合金在轻量化、比强度、减震能力、导热性、切削性、储能性、可回收性以及尺寸稳定性等方面具有独特优势,因而可以广泛用于航空航天、交通运输、电子器材等领域。但是镁合金缺乏耐腐蚀性能,使其实际应用受到很大的限制。近年来,改善镁合金的抗腐蚀能力已受到越来越多的关注和研究,通过表面改性提高镁合金的耐腐蚀性能已成为当前研究的热点。传统的镁合金表面改性方法主要有化学转化膜、电镀和化学镀、阳极氧化等[1-3]。微弧氧化技术是近年来研究较多的改善镁合金耐腐蚀性能的新工艺技术[4-7],但是微弧氧化后表面疏松层的存在会削弱微弧氧化层的抗腐蚀能力。本文在镁合金微弧氧化的基础上进一步采用等离子磁控溅射技术在镁合金表面制备高硬复合膜,有望进一步提高镁合金的耐腐蚀性能。

1 实验方法

利用带锯机将镁切割成30 mm×30 mm×10 mm的块状试样,依次用200#、400#、800#、1500#的水砂纸将加工好的试样打磨,用去离子水清洗,然后用酒精吹干,接着在丙酮溶液中超声波清洗20 min。

采用DSM350-M型脉冲微弧氧化电源制备陶瓷氧化涂层,微弧氧化电解液为NaSiO3-Na3PO4复合体系,实验时不锈钢槽和待处理的镁合金试样分别作阴阳极。采用UDP 650-4型号的磁控溅射镀膜装置制备高硬膜。

采用VEGA-3-S型扫描电镜(SEM)对微弧氧化膜及高硬复合膜进行形貌分析。采用X-Pert PRO型X射线衍射仪(XRD)进行相结构分析。X射线源为Cu靶Kα射线(λ=0.154056 nm),电压为40 kV,电流为40 mA,扫射范围是30°~80°。采用德国MINITEST型膜层测厚仪对膜层的厚度进行测量。采用HMV-T型显微卫视硬度计进行涂层硬度测试,压力为0.98 N,保压时间为15 s。测试过程中,确保三种不同试样的硬度测试点的分布区域一致,每个试样选取10个不同点进行测试,然后取平均值。采用CHl660C型电化学工作站对试样进行电化学分析测试。使用动电位极化曲线(Tafel)和三电极体系进行测试。电化学测试参数为:初始电位-1.0 V,终止电位1.0 V,扫描速度0.01 V/s,灵敏度为1.0×e-4。通过Tafel极化曲线的外推法[8]计算出各试样的腐蚀电位和腐蚀电流,然后根据各被测试样的腐蚀电位和腐蚀电流来评价试样的耐腐蚀性能[9]。

2 结果与讨论

2.1 微观组织结构

用XRD考察了镁合金表面微弧氧化膜和高硬复合膜的相结構,分别如图1(a)和图1(b)所示。由图1(a)可知,微弧氧化膜层由MgO相、MgSiO3相、Mg相这三项组成。在微弧氧化过程中,基体表面发生有弧光放电现象,产生巨大能量,使得Mg原子在高于本身熔点的温度下变成熔融状态,并与基体表面的氧原子迅速结合成MgO;而电解液温度通过搅拌循环系统始终保持在20 ℃左右,大的温差使熔融物质与电解液接触迅速固化。膜层成分含有MgSiO3相,说明电解液中的NaSiO3参与了微弧氧化的成膜反应。由图1(b)可知,高硬复合涂层出现MgO相、MgSiO3相、Mg相、CrN相、Cr2N相等,其中MgO相和MgSiO3相则来源于微弧氧化膜层,CrN相、Cr相、Cr2N相则是来自于通过磁控溅射沉积的CrN薄膜。Hurkmans等的研究表明,通过磁控溅射制备Cr-N系薄膜时,随着N2流量的变化,膜层的成分也会发生变化,膜层组成可有Cr、Cr+N、Cr+Cr2N+N、Cr2N+CrN、CrN等出现。

用扫描电子显微镜观察了微弧氧化膜和高硬复合膜的表面形貌,分别如图2(a)和图2(b)所示。由图2(a)可知,膜层表面均匀分布着许多圆形微孔洞,膜层孔洞直径小于500 nm,这是因为在微弧氧化过程中,弧光放电产生大量的气体,逸出的氣体在膜层表面留下跟火山喷发似的残留形貌[10]。随着微弧氧化时间的延长,微弧氧化的孔洞直径会有所增大,膜层与基体有明显的分界面。由图2(b)可知,复合膜层表面均匀分布着球形、椭球形及短杆状颗粒,颗粒直径大小在1~3 μm之间,微弧氧化的孔洞结构基本消失,复合膜更致密均匀。

2.2 电化学分析

图3为各试样在3.5%NaCl电解液中的极化曲线,下表为图3所对应的各曲线的拟合数据。

如下表所示,三者自腐蚀电位大小为:高硬复合膜>微弧氧化膜>基体,高硬复合膜的自腐蚀电位为-0.90 V,跟基体材料相比,高硬复合膜的自腐蚀电位提高了约一倍,比微弧氧化膜高出了58%;三者自腐蚀电流密度大小顺序为:高硬复合膜<微弧氧化膜<基体,高硬复合膜的自腐蚀电流密度比基体的自腐蚀电流密度降低了两个数量级,比微弧氧化膜的自腐蚀电流密度降低了40%;三者极化电阻值大小排列顺序为:高硬复合膜>微弧氧化膜>基体,高硬复合膜的极化电阻值比基体提高了两个数量级,比微弧氧化膜提高了约32%;由此表明,高硬复合膜的耐腐蚀性能最好,能够为基体提供良好的防腐作用。

3 结论

(1)微弧氧化膜表面形貌呈现为多圆形微孔洞构成,高硬复合膜表面均匀分布着球形、椭球形及短杆状颗粒,颗粒直径大小在1~3 μm之间。与微弧氧化膜相比,高硬复合膜更致密均匀。

(2)镁合金经过微弧氧化及磁控溅射后,其自腐蚀电位从-1.69 V上升到了-0.9 V,腐蚀电流密度从1.2×10-5 A/cm2降低至8.2×10-8 A/cm2,极化电阻由3.4×103 Ω·cm2增加到了4.6×105 Ω·cm2,耐腐蚀性能得到了显著提高,并且高硬复合膜的耐蚀性能优于单层微弧氧化膜。

参考文献:

[1]Kui-ren LIU,Quan LIU,Qing HAN,Gan-feng TU. Electrodeposition of Al on AZ31 magnesium alloy in TMPAC-AlCl 3 ionic liquids[J]. Transactions of Nonferrous Metals Society of China,2011,21(9).

[2]A. Saijo,M. Hino,M. Hiramatsu,T. Kanadani.ENVIRONMENTAL FRIENDLY ANODIZING ON AZ91D MAGNESIUM ALLOYS AND COATING CHARACTERISTICS[J].Acta Metallurgica Sinica(English Letters),2005(3):411-415.

[3]C. Blawert,W. Dietzel,E. Ghali,G. Song. Anodizing Treatments for Magnesium Alloys and Their Effect on Corrosion Resistance in Various Environments[J]. Advanced Engineering Materials,2006,8(6).

[4]Szu-Jung Pan,Wen-Ta Tsai,Jeng-Kuei Chang,I-Wen Sun. Co-deposition of Al–Zn on AZ91D magnesium alloy in AlCl 3 –1-ethyl-3-methylimidazolium chloride ionic liquid[J]. Electrochimica Acta,2009,55(6).

[5]J. Romero,J. Esteve,A. Lousa. Period dependence of hardness and microstructure on nanometric Cr/CrN multilayers[J]. Surface & Coatings Technology,2004,188.

[6]J.E. Gray,B. Luan. Protective coatings on magnesium and its alloys — a critical review[J]. Journal of Alloys and Compounds,2002,336(1-2).

[7]Ch. Christoglou,N. Voudouris,G.N. Angelopoulos,M. Pant,W. Dahl. Deposition of aluminium on magnesium by a CVD process[J]. Surface & Coatings Technology,2003,184(2).

[8]刘永辉. 电化学测试技术[M]. 北京: 北京航空学院出版社, 1987.

[9]杨培霞,郭洪飞,安茂忠,等.镁合金表面微弧氧化陶瓷膜耐蚀性能评价[J].航空材料学报,2007(3):33-37.

[10]郭洪飞,安茂忠,徐莘,等.电流密度对镁合金微弧氧化过程及氧化陶瓷膜性能的影响[J].稀有金属材料与工程,2005(10):46-49.