“双8字”无碳小车关键结构设计与分析

2020-03-27韩书葵节茂岩林传熙张胜杰

韩书葵,节茂岩,林传熙,张胜杰

(北华航天工业学院机电工程学院,河北 廊坊 065000)

1 引言

无碳小车以重力势能为动力、按照“双8字”轨迹实现连续避障的三轮小车。根据第六届全国大学生工程训练综合能力竞赛要求,在半张标准乒乓球台(长1525mm、宽1370mm)的中线上,有三个沿同一直线放置高200mm,直径20mm的原棒形障碍桩,两端桩至中心桩的距离为(350±50)mm。要求小车以“双8”字轨迹交替绕过中线上的三个障碍桩,保证每个障碍桩在双8字形的一个封闭圈内。在现有文献中很多学者对于单8字轨迹以及S形轨迹进行了研究,提出了凸轮机构[1]、槽轮机构[2]、不完全齿轮机构[3]以及空间四杆机构等[4-5]设计方法,并且验证了这些方法的可行性。

在前面学者研究基础上,提出了“双8字”无碳小车设计方案,重新对小车行驶轨迹进行了设计,并对于小车的不完全齿轮机构以及差速装置进行了设计与分析,给出了这些部件的设计原则,设计出了小车微调机构,给出微调机构的调节方法,最后对于设计的双8字无碳小车进行了仿真,得到了轨迹仿真曲线,为小车的设计以及小车实际调节提供了理论依据。

2 小车结构及轨迹

2.1 小车整体机构

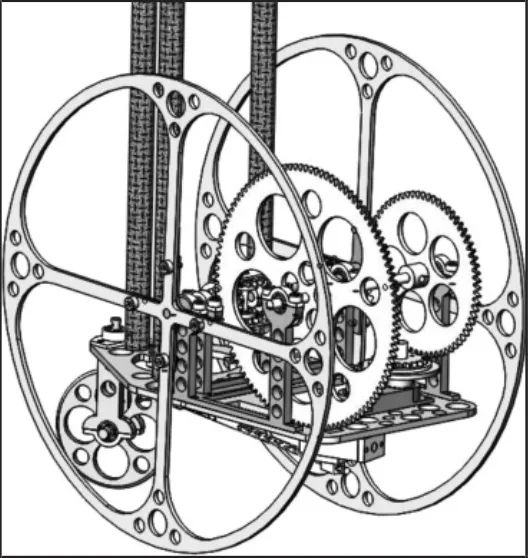

小车三维图,如图1所示。其主要包括转向机构,传动机构,微调机构和支撑机构。其运动原理为:利用重锤下落带动小车转轴转动,从而带动传动机构中的齿轮运动,通过齿轮啮合将运动传递给车轮和转向机构,通过转向机构带动前轮角度变化,从而实现小车按照预定的双8字轨迹运动。

图1 无碳小车三维模型Fig.1 3D Model of Carbon-Free Car

2.2 小车行走轨迹

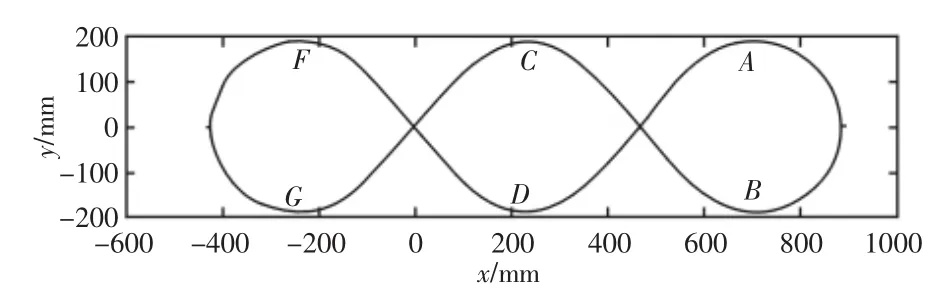

为了便于分析无碳小车运动轨迹,假设小车在运动过程中匀速运动,运动面平整,小车做纯滚动,小车在行走过程平均桩距为350mm,小车转弯半径为175mm。基于上面假设,小车行驶轨迹,如图2所示。该轨迹主要包括三部分,圆弧FG圆弧AB,中间正弦过渡曲线FDA和GCB,曲线在过渡度点光滑过渡。

图2 无碳小车行走轨迹Fig.2 Trajectory of Carbon-Free Car

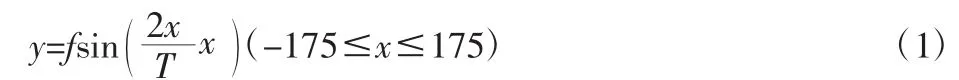

式中:f—正弦曲线的振幅;T—曲线的周期,则该曲线上任意一点曲率半径为:

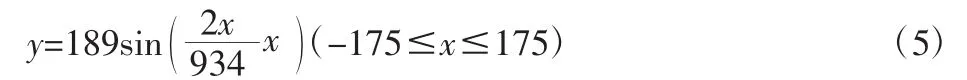

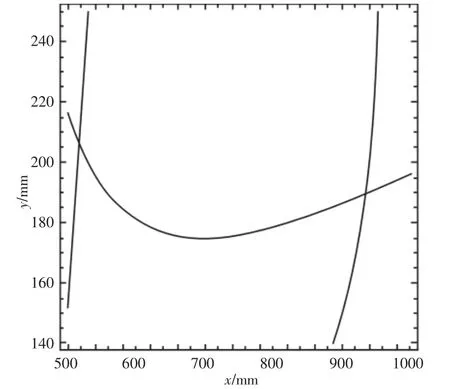

图2中过渡段曲线FDA轨迹方程为:

由小车的转角不能突变可知,该曲线在A点的曲率半径为:

为了保证小车在行走过程中连续,则正弦曲线过渡段和两边圆弧衔接处的曲率必须相等,将式(3)带入式(1)和式(2)得:

由该曲线过A 点(175,175),可得:

由数学软件绘制出式(3)和式(4)的曲线,如图3所示。

结合双8字小车行走要求以及图3中的交点,选取f=189,T=984,作为方程的数值解,则GA段方程为:

将曲线GA沿着x轴进行足够的微分,选取初始值x0=-175,对式(5)进行数值迭代,则第i段曲线长度可以近似的表示为498.1639,由此计算过渡段总长度为L1为:

L1=498.1689*4=1992.6556

圆弧段总长度L2为:

L2=350π=1099.557

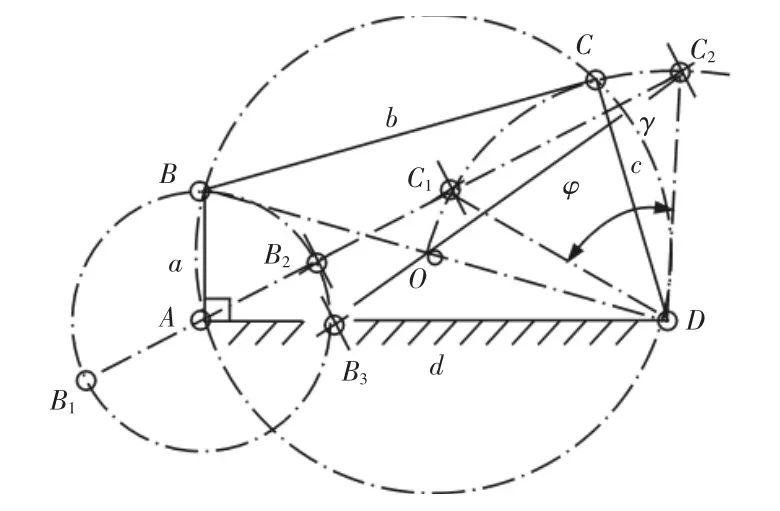

则得到双8字轨迹总长度为:

图3 方程求解Fig.3 Solution of Equation

3 小车关键机构

3.1 转向机构

转向机构采用曲柄摇杆机构加不完全齿轮机构的方式,为了保证小车在行走过程中所走轨迹具有对称性,曲柄摇杆机构应该不具有急回特性,不完全齿轮机构决定了小车在行走过程中轨迹形状,为了保证小车在行走过程中不碰桩,必须合理设计不完全齿轮机构。

3.1.1 曲柄摇杆机构

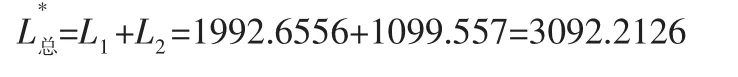

驱动小车转向的曲柄摇杆机构,如图4所示。其中曲柄和小车的间歇机构通过转动副相连,摇杆和小车的前轮固定连接。

图4 平面四杆机构Fig.4 Planar Four-Bar Mechanism

设曲柄摇杆AB的长度为a,BC长度为b,CD的长度为c,AD的长度为d。曲柄摇杆机构无急回特性的充分必要条件为:机架长度与曲柄长度的平方和等于摇杆长度与连杆长度的平方和[6],即:

根据机构最小传动角以及机构之间相互关系得:

(d-a)2=b2+c2-2bccosγmin

结合上述公式得到曲柄摇杆机构长度分别为:

a=11.891mm,b=146.183mm,c=26mm,d=148mm

3.1.2 不完全齿轮机构

为了使“双8字”无碳小车所走轨迹更圆滑,在传动机构中加入了瞬心线附加杆式不完全齿轮机构,其结构,如图5所示。

图5 不完全齿轮机构Fig.5 Incomplete Gear Mechanism

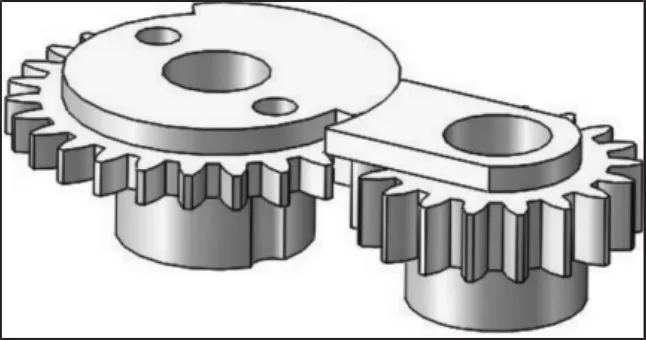

为保证所设计的不完全齿轮机构具备较高的齿间重叠系数和较好的动力学性能,将主从动不完全齿轮假想齿数、单齿传动中从动轮每次转角以及主动轮首末齿顶高系数的实验数据绘制成不完全齿轮等值线图,如图6所示。

图6 不完全齿轮等值线图Fig.6 Contour Map of Incomplete Gear Mechanism

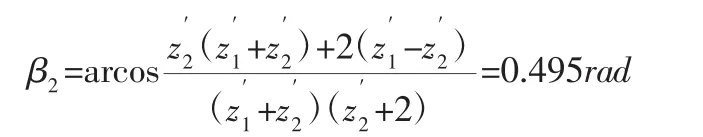

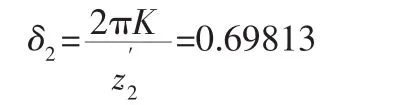

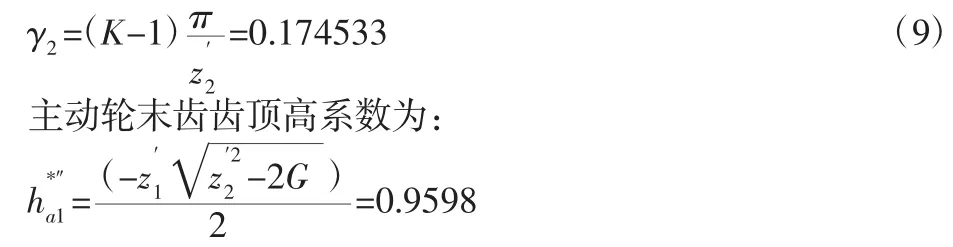

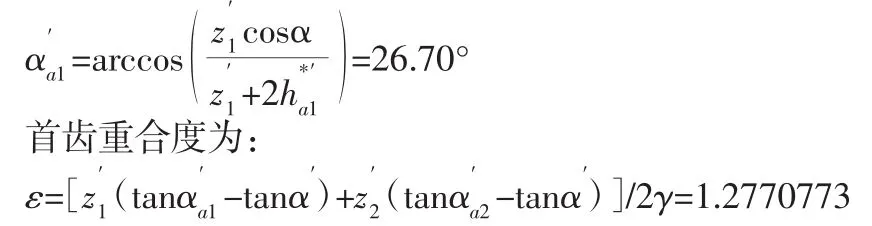

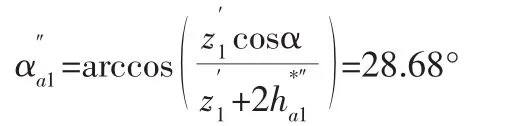

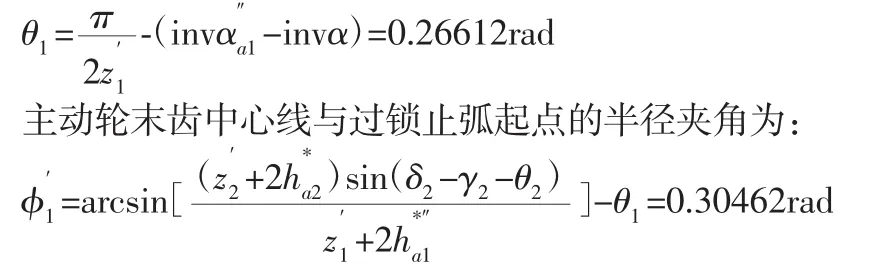

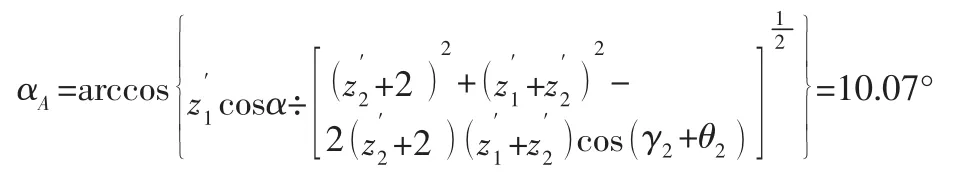

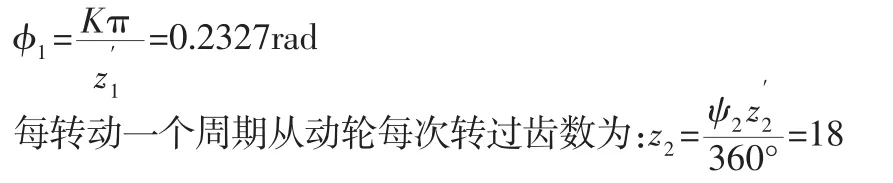

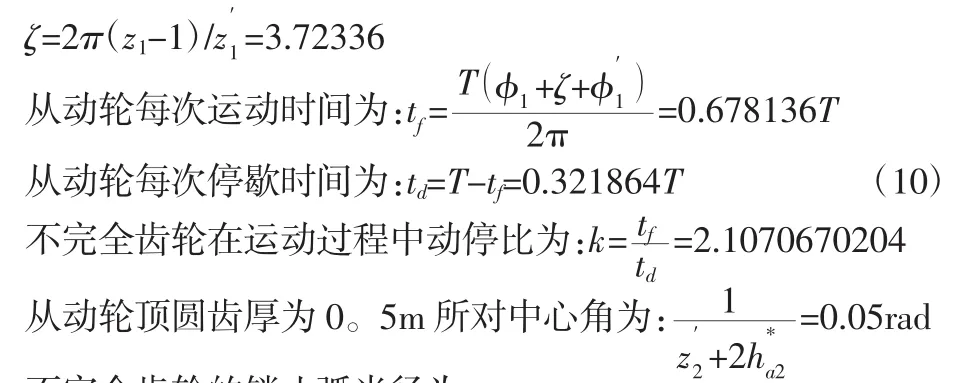

图中横坐标表示主动不完全齿轮的假想齿数,纵坐标表示与之相配合的从动不完全齿轮的假想齿数,K表示单齿传动中从动轮每次转角,h*a1表示主动轮首末齿顶高系数。根据小车结构确定不完全齿轮安装中心距为18mm,根据图6确定不完全齿轮主动轮假想齿数 z1′=27,从动轮的假想齿数 z2′=18,选取模数 m=0.8,主、从动轮齿顶高系数为1。主动轮转一周,从动轮的间歇运动次数N=1,从动轮齿顶压力角为:

单齿传动中,从动轮每次运动所转角度中的齿数为2,单齿传动中,从动轮每次转角为:

从动轮顶圆齿厚所对中心角之半为:

开始啮合时,与主动轮首齿相啮合从动轮齿厚中心线与连线间夹角为:

其中,G=-53.672,主动轮首齿齿顶圆压力角为:

主动轮末齿齿顶圆压力角为:

主动轮顶圆齿厚所对中心角之半为:

主动轮首齿轮廓在开始啮合点时压力角为:

过转动中心,主动轮首齿与锁止弧终点的夹角为:

主动轮上两锁止弧间齿数为:z1=z2-K+1=17

主动轮首末两齿过转动中心的夹角为:

不完全齿轮的锁止弧半径为:

3.2 传动机构

小车传动机构主要包括两对齿轮和一个差速器,通过第一对齿轮将运动传递给转向机构,通过第二对齿轮将动力传递给差速机构,驱动后轮转动。

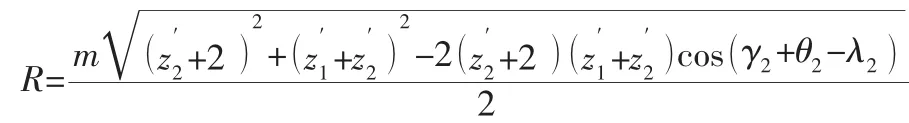

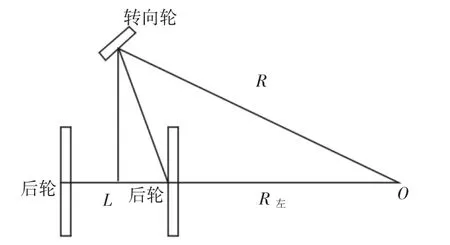

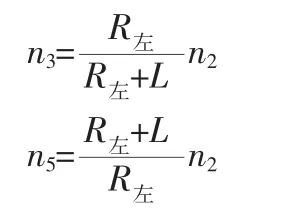

3.2.1 小车转弯

实现小车的“双8字”轨迹,在行走过程中要完成四次转向,为了解决单轮驱动下车轮的磨损以及降低小车行驶过程率中的能量损耗的问题,对小车的转向机构和差速装置进行了设计。假设小车向右转弯,小车的内轮转弯半径为R左,小车外轮的转弯半径为R左+L,则小车转弯时的总体状态,如图7所示。

图7 转弯示意图Fig.7 Turn of Carbon-Free Car

当小车转弯时,小车前轮转弯半径与左右后轮转弯半径之间的关系为:

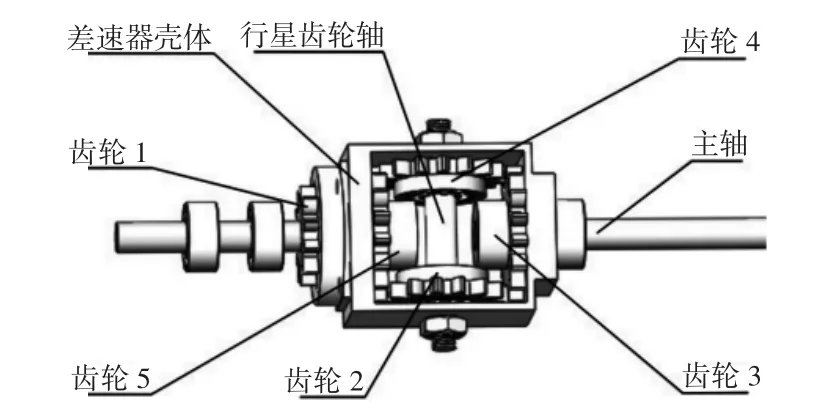

3.2.2 差速器

差速机构主要包括齿轮2,3,4,5和差速器壳体,其中,差速器壳体与行星齿轮轴连成一体,形成行星架,其结构,如图8所示。

图8 差速器结构图Fig.8 Structure of Differential Mechanism

式中:n3—齿轮3转速;

n2—齿轮2转速;

n5—齿轮5转速。

在小车进行转弯时,后轮在地面上做纯滚动,小车行驶速度

与转弯半径之间关系为[7]:

由于 z3=z5,式(12)可以变为:2n2=n3+n5

小车转弯时左右半轴转速为:

根据小车行走速度以及小车整体尺寸,通过计算得到齿轮差速器齿轮的齿数分别为 15,15,16,16。

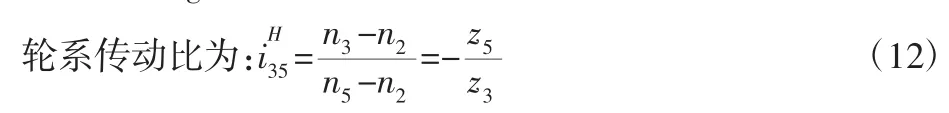

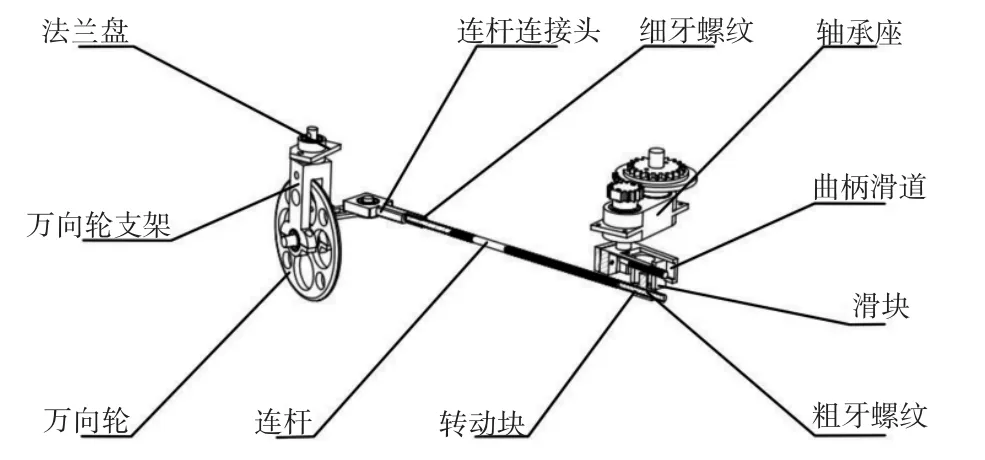

3.2.3 轮系传动比

考虑到齿轮的尺寸以及机构之间的传动关系,两对齿轮的总传动比为:

根据啮合齿轮齿数互质的准则,选取Z1=11,Z2=109,Z3=67,Z4=19。

3.3 微调机构

由于加工和装配误差,可能使小车实际行走轨迹和理论轨迹不重合,小车中每个零件误差的累积都会对整个小车的运动轨迹产生影响,所以必须在小车结构设计中添加微调机构。

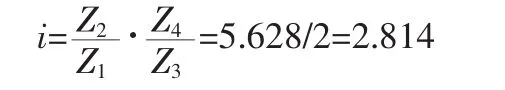

3.3.1 微调机构方案

在其他尺寸确定情况下,小车前面万向轮的转角决定了小车的转弯半径,转角误差主要为转角大小对于轨迹的影响以及转角的左右分配的对称度对于轨迹的影响,因此可以采用微调连杆的形式对万向轮的转角进行调节。

3.3.2 微调机构设计

在本小车中的微调机构主要包括曲柄摇杆机构的曲柄和连杆机构,如图9所示。曲柄和连杆分别采用可以调节的形式,在曲柄上采用连续打孔形式,这样可以根据小车行驶轨迹进行调节。微调机构主要是将曲柄摇杆中的连杆采用两端双螺纹形式,两端螺纹采用不同牙型,通过旋转连杆实现连杆长度的调节。

图9 微调机构Fig.9 Micro-Adjust Fixture

4 实验与仿真

4.1 小车重心模拟

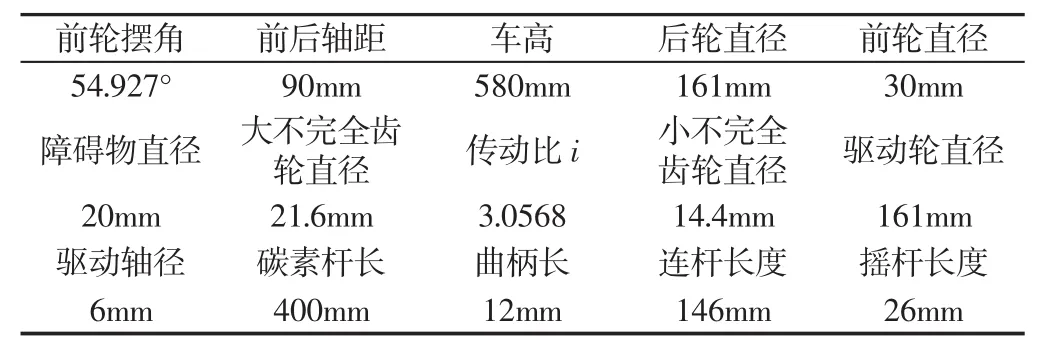

小车主要设计参数,如表1所示。

表1 无碳小车的设计参数Tab.1 Design Parameter of Carbon-Free Car

4.2 双8字轨迹仿真

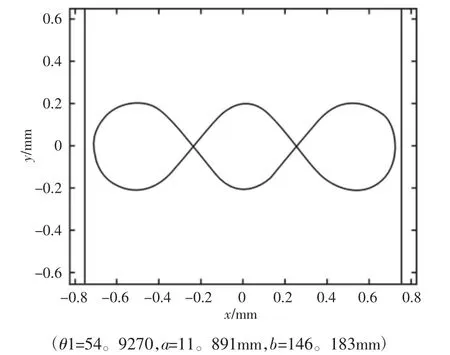

将表2的小车设计参数作为小车各结构参数的初始值并设定小车行进速度v=0.01m/s,则小车仿真轨迹输出结果,如图10所示。

图10 理论轨迹Fig.10 Theoretical Trajectory of the Carbon-Free Car

从仿真结果来看,不完全齿轮和曲柄摇杆的组合可以实现比较圆滑的双8字轨迹,而差速器的使用又保证了小车在转向过程中动力的顺利传递和主动轮的交替变换,从而有效降低了小车行进过程中的打滑和车轮磨损问题。

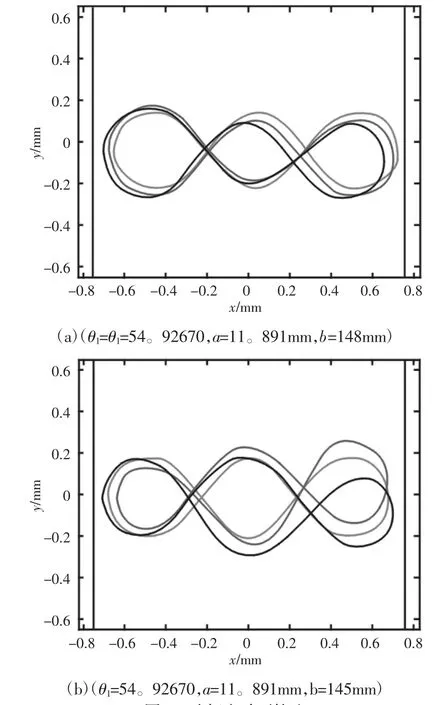

为了得到连杆长度和小车轨迹之间的变化规律,通过改变微调机构中连杆的长度,对小车行驶轨迹进行了仿真,如图11所示。

图11 连杆变动下轨迹Fig.11 Double 8-Shaped Trajectory Under the Change of Link Rod

经过对比发现,改变连杆的长度会使双8字轨迹发生一定方向的旋转,且在双8字轨迹总长不变的情况下将圆弧段和正弦过渡段的长度比例重新分配。

4.3 实物测试

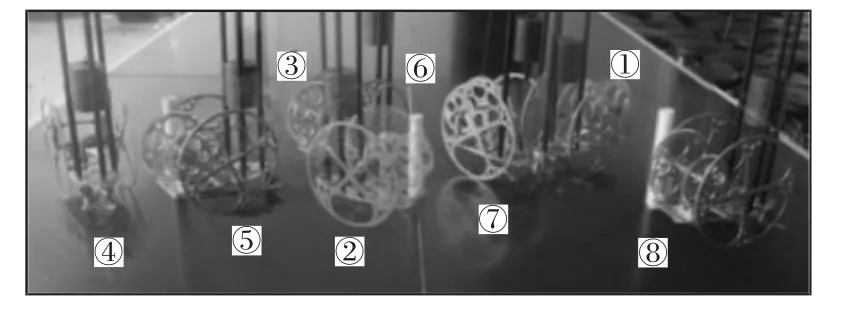

为验证上述分析和结论的正确性,对小车进行了实物制造和样机测试。小车多数零件采用铝合金薄板,并均匀打孔,以减轻小车整体重量;齿轮、车身底板、一体齿轮座,采用线切割加工,以提高加工精度,此外为补偿加工和装配误差,设置了粗 细牙螺纹微调机构,调试过程还可根据场地需要自由调节卷筒粗细,以保障不同接触平面小车稳定行驶,小车实物,如图12所示。

图12 小车实物Fig.12 The Objects of Carbon-Free Car

将悬挂重锤的小车放于试验台,通过闪频照相得到其实际行驶轨迹,如图13所示。

图13小车实际行驶轨迹Fig.13 The Actual Trajectory of Carbon-Free Car

图13 中序号①~⑧表示小车的行走顺序,经测量图中双8字行驶轨迹长为1109mm,宽为350mm,小车双8字绕行可达24圈,所得到的轨迹变化规律与仿真实验相同,但加工和装配误差造成了曲柄摇杆机构具有微急回特征,小车轨迹形状略有不同,但不影响上述分析的正确性。

5 结论

对于“双8字”无碳小车的车宽,前轮到后轮的距离和前轮摆角进行了设计,计算出了小车行驶轨迹,并对小车的转向机构和差速装置进行了分析,给出了在现有结构下小车的微调方案。最后利用软件进行了仿真,验证了小车在添加有瞬心线附加杆式不完全齿轮机构,差速器机构以及粗细牙螺纹微调机构情况下具备更高的轨迹重合度和更平稳的行驶速度。

从小车行驶的实验结果来看,差速器的应用起到了交替变换主动轮的作用,极大地降低了单轮驱动下的能量损耗问题,有效减缓了车轮的磨损,瞬心线附加杆式不完全齿轮的应用改善了不完全齿轮运动始末的速度冲击,从而保证了双8字轨迹的平滑过渡,粗细牙螺纹微调机构则是利用连杆两侧的螺距差精确调节连杆长度,减少了传统双螺母微调机构的零件数目,且提高了调节精度。所述的差速装置、瞬心线附加杆式不完全齿轮机构、粗细牙螺纹微调机构在同类节能式循迹小车中都可以起到相应作用。