轴承安装与固定的工艺参数研究

2020-03-27李春刚郭辉沈勇田辉

李春刚, 郭辉, 沈勇, 田辉

(1.中国人民解放军海军装备部驻西安地区军事代表局驻汉中地区军事代表室,陕西汉中723000;2.中航飞机股份有限公司长沙起落架分公司,陕西汉中723000)

0 引 言

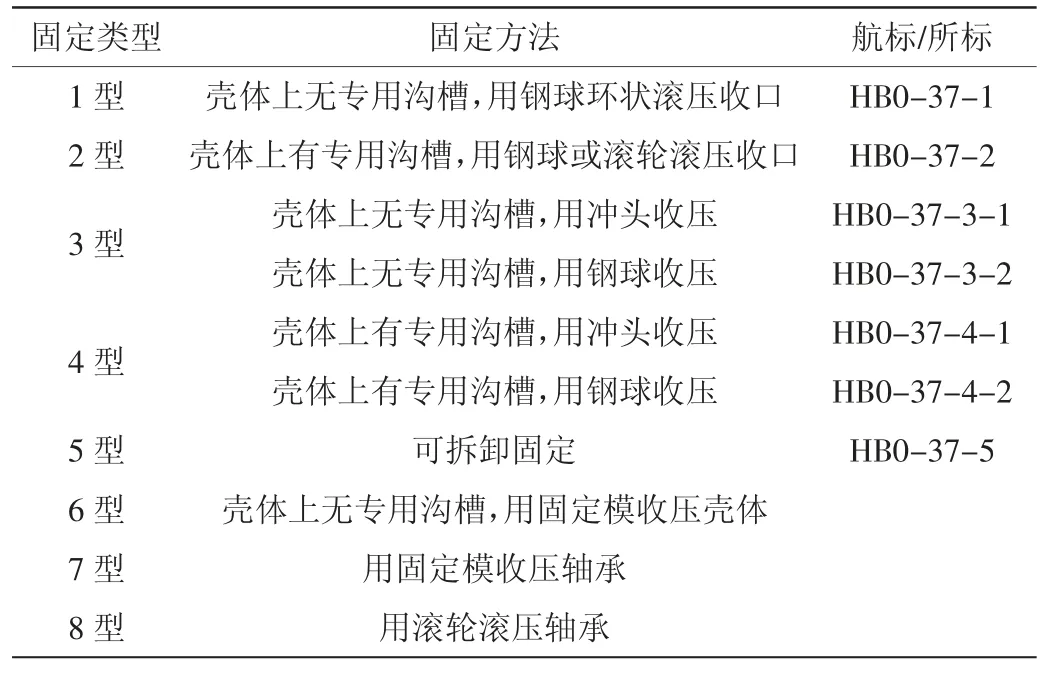

近年随着轴承压装执行航标及所标的修订完善,先后增添、完善轴承压装、检测等方面的执行内容,轴承在壳体安装与固定方法、技术要求及固定后的质量检测等有了更全面的要求。近年航空企业在轴承安装与固定贯标执行过程中,虽然不断优化轴承压装和检测工艺、细化流程、规范操作,但是也暴露了部分新型号轴承未及时纳入航标及所标,缺少相关工艺参数,按标准执行困难的问题。根据目前航标及所标对轴承在孔内固定类型可分8类,其中6、7、8类轴承固定类型未纳入HB0-37标准[1]。

表1 8种轴承固定方法

1 轴承检查

近年轴承入厂复验反馈:少数部分国产轴承无载启动力矩大,压装风险性高。为提高轴承压装合格率,需进行无载启动力矩检测和记录,以作为后续轴承选配工作的开展。

检测无载启动力矩时,受连接方式影响,力矩扳手(图1)与零件之间需借助过渡工装进行连接,连接工装要满足扳手旋转轴心线与轴承轴线在同一平面内,连接工装固紧在轴承内圈端面上,靠工装与轴承内圈端面的摩擦力带动轴承内圈转动,来检测轴承的无载启动力矩。检测结束后,填写轴承压装无载启动力矩相关信息。

2 压装设备

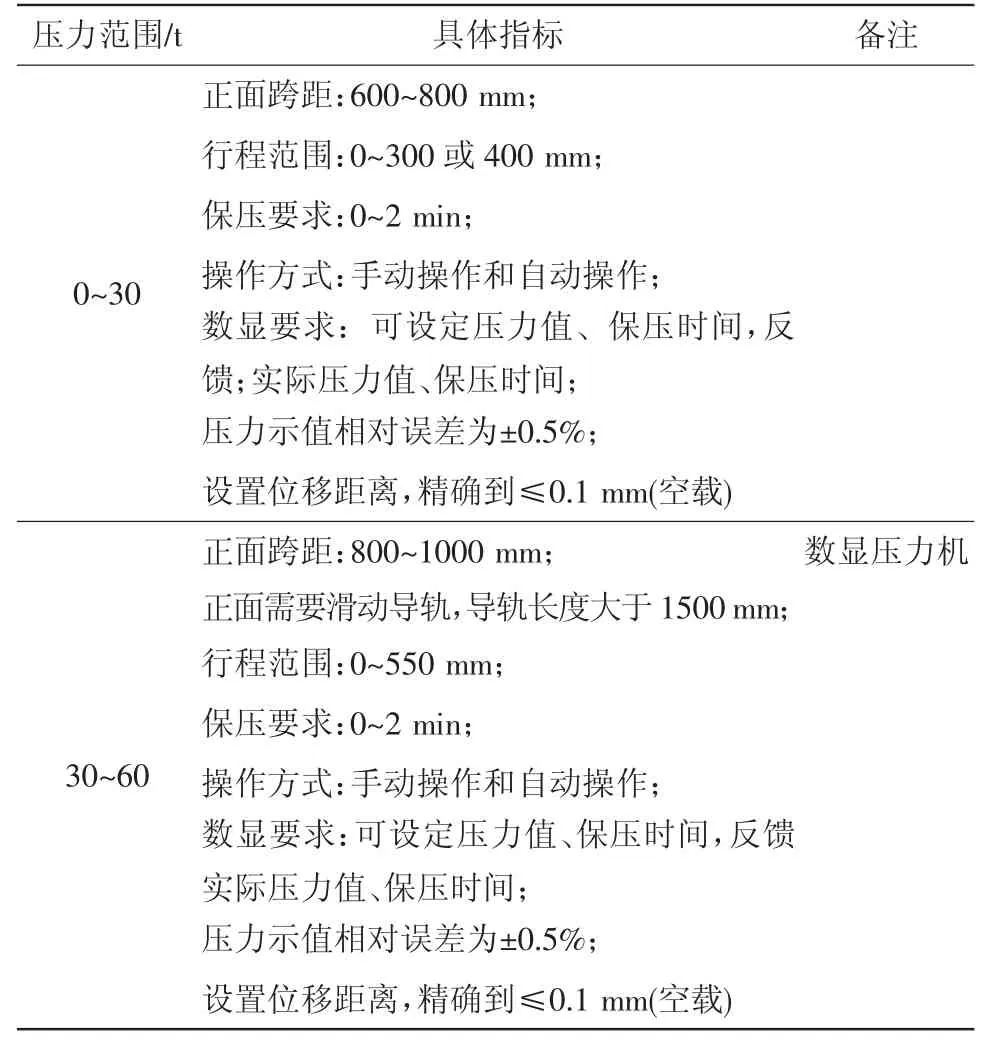

根据轴承压装工艺特点和航标及所标规范要求,采用固定模收压,压力机技术条件如表2所示。

表2 轴承压装数显压力机技术条

3 轴承压配工装改进

HB0-37标准中未提及固定模压收压轴承相关参数信息,因此结合所标及公司已开展的一系列工艺研究,对在轴承安装及收压方面的工艺优化进行阐述。

3.1 轴承在壳体孔中的安装工装改进

原轴承安装工装由压头、支撑两部分组成如图2(a)[2]所示。使用时,需将轴承与安装工装一同放置在压力机下,使压头的中心与工作台面相垂直,以一定的加速率对压头逐渐施加压载荷,确保安装力施加在轴承外圈上,轴承压入距离等于外圈厚度即可。在原轴承安装定位前需目视找正,操作麻烦,单件加工效率低,且在压装过程存在轴承与工件壳体定位不牢靠的风险,易挤伤工件壳体或损坏压头。

为减少找正时间,降低操作难度和加工风险,对原工装进行结构优化,引进具有自动导向的浮动芯轴设计理念,如图2(b)所示,将其结构更改成由上模、芯轴、下模体、弹簧、底板导引柱五部分组成的自动导向工装。改进后的工装定位芯轴与底座配合,加工定位不需手动调整,操作简单,定位可靠。经测试:新工装加工效率较旧工装提高4倍。

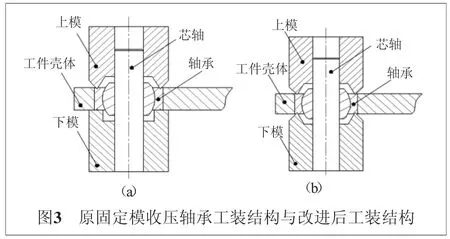

3.2 用固定模收压轴承工装的改进

固定模收压壳体是在压力机上用固定模对带沟槽的壳体进行收压[3-4]。施加压力时,必须保证收压力平行于壳体孔轴线并均匀缓慢施加在壳体上。固定模收压壳体又分固定模定程收压壳体和固定模定力收压壳体两种。因轴承固定方式有差异,前者可使用液压压力,后者必须使用数显压力机[5]。

如图3(a)所示,原固定工装由上模、下模、芯轴三部分组成。一个轴承需要进行两次装夹和两次收口,既费时又易产生两次收口,两边收口深度的不对称问题,且收口的质量、效率低。如图3(b)所示,改进后的工装将下模结构设计成与上模相同的形状,只需一次装夹、收口即可,不但提高了收口效率,还提升了收口质量。

4 轴承固定工艺参数试验

4.1 试验方案设计

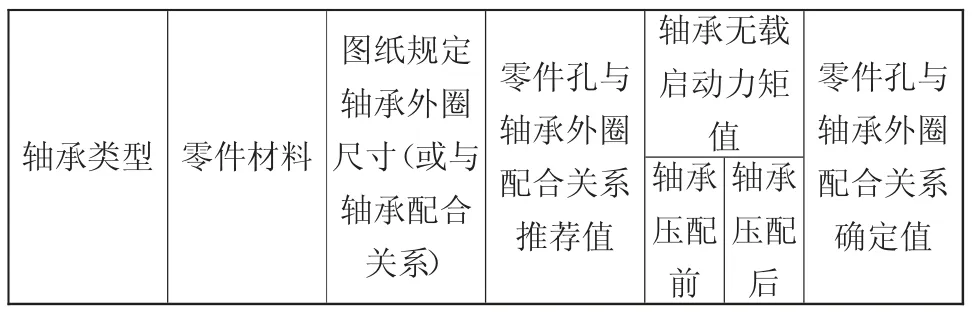

1)确定零件壳体与轴承配合关系试验设计:考虑零件材料、轴承类型、零件尺寸3个因素,并按照尺寸规格每0.005 mm的变化压配1件(情况特殊时根据需要增加件数)的原则,设计试验方案。根据压配前后轴承无载启动力矩值选定零件与轴承的配合关系,按照表3进行相关试验。

表3 零件壳体与轴承配合关系确定试验表格

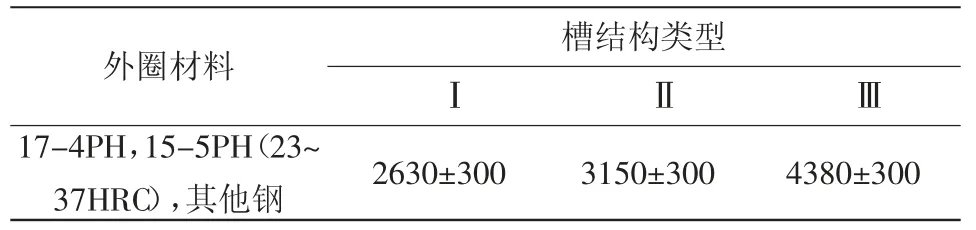

2)确定轴承收口时的轴承压装压力和保压时间试验设计:在规范未提供推荐压装压力值时,根据经验计算推荐轴承压装压力并进行试验。压装压力=轴承外径×压力系数,表4为轴承收口铆合压力系数确定表,表5为轴承或壳体V形槽类型确定表。结合表4、表5可计算出轴承收口压装压力值得范围。

3)在规范规定范围内进行不同深度收口试验,轴承收口后无载启动力矩、轴向位移、轴向推出力均合格时,滚子切深范围即为滚子切深确定值范围。

按照以上试验设计原则,对执行HB0-37标准和所标的轴承压装制定试验方案。

4.2 试验结果

根据试验方案和113次固定工艺参数试验,确定壳体与轴承的配合关系、轴承收口时的轴承压装压力和保压时间等,表6为试验确定的合理轴承固定翻边压力值及保压时间。说明:P为V形槽深度,R为V形槽根部圆弧半径,D为轴承外径,A为V形槽中心直径。

表4 轴承收口铆合压力系数确定表 N/mm

表5 公制轴承或壳体V形槽类型确定表 mm

表6 所标规定的轴承压装翻边压力

试验结果表明::压配壳体孔尺寸越小,零件壳体与壳体配合越紧,轴承压装收口后无载启动力矩越大;配合过紧时,轴承甚至会出现收死的情况;零件收口处V形槽尺寸过大和过小都会影响轴承收口质量,会使轴承收口后的轴向位移或轴向推出力不合格;铆压收口的收口压力、滚压收口的滚压深度、冲头收口的冲压深度过小,会使轴承收口后的轴向位移或轴向推出力不合格,过大会使轴承收口后无载启动力矩过大,甚至会出现收死的情况。

5 结 语

针对少数部分国产轴承无载启动力矩大,设计了无载启动力矩检测记录表,用于轴承安装和固定的选配依据。优化了轴承安装工装及固定模收压工装结构,简单分析了新工装在使用过程中存在的优点。对未纳入轴承安装与固定标准的轴承,提供了一套寻找合适工艺试验的方案,给出了经验确定轴承压装压力值的方法,并通过工艺试验确定轴承压装翻边压力值的范围。文中开展的工艺研究工作,可作为轴承规范化作业的指导和依据。