喷嘴结构对粉煤气化过程影响的数值模拟

2020-03-27许荣杰胡修德匡建平夏支文郭庆杰

许荣杰, 夏 英, 胡修德, 匡建平, 夏支文, 李 平, 郭庆杰

(1.宁夏大学 化学化工学院 省部共建煤炭高效利用与绿色化工国家重点实验室,宁夏 银川 750021;2.宁夏神耀科技有限责任公司,宁夏 银川 750000)

煤气化技术是煤炭资源高效、清洁、合理利用的核心技术之一,而气流床气化技术对煤种适应范围广,是目前煤气化的主流技术[1-2]。作为气化装置中的关键设备之一,气化喷嘴的性能对气化炉内流场分布、物料的混合和气化工艺的稳定性有着决定性的影响[3]。对气化喷嘴进行优化,使干煤粉在气化炉内有良好的弥散分布,可以有效地提高气化炉的气化能力和气化效率[4]。

通过实验研究气化炉内部流场、颗粒运动等规律条件复杂且耗费较大,计算流体力学(CFD, Computational fluid dynamics)数值模拟技术以其成本低、方便获得流场信息等特质,近年来被广泛应用于煤气化技术的研究[5]。Vascellari等[6]采用Lagrange模型模拟气流床气化的颗粒相,采用EDM模型模拟气相湍流反应,采用单步反应模型对脱挥发分进行数值模拟,得到温度和主要组分在炉内的分布,预测和分析了气化炉内的状况并模拟了煤粉颗粒的气化全过程。吴玉新等[7]对Texaco气化炉进行了三维数值模拟,采用简化PDF模型描述气相湍流反应,得到了气化炉内主要组分分布。毕大鹏等[8]对GSP气化炉进行了模拟,并采用了双组分PDF模型,得出炉内流场分为4个区域。许建良等[9]采用了EDC模型对GSP气化炉进行二维模拟,得到了气化炉的流场分布、物料分布以及温度分布状况。李平等[10]针对GSP气化炉展开研究,采用Species Transport模型耦合湍流-化学反应作用,DPM模型描述颗粒弥散运动,对羊场湾煤进行三维多相流粉煤气化数值模拟,计算结果与工业生产相吻合。郭伟等[11]对顶喷粉煤气化炉流场特性进行了数值模拟,并分析了煤粉颗粒的运动轨迹、气化室内的流场结构特点以及对传热和挂渣的影响规律。赵元琪等[12]对国产化组合烧嘴,从结构、工艺方面进行分析优化,实际运行表明,新型干煤粉气化组合烧嘴在安全性、稳定性、经济性等方面性能明显提升。李伟锋等[13]推导出旋流数的计算公式并用于定义气化喷嘴的喷入方式。李柏贤等[14]直接以气化剂入口的切向分量和轴向分量之比作为旋流数,并忽略径向分量进行气化炉模拟。虽然国内外学者运用CFD对煤气化技术模拟研究取得了很多成果,但对气化炉旋流入射与炉型适应性研究较少[4],在粉煤气化过程的模拟研究中为了减少计算量而简化气化喷嘴,导致粉煤气化喷嘴结构对气化过程的影响不能有效体现。

针对现用气化技术及煤种煤质因素[15],笔者对气化喷嘴进行详细建模,研究气化喷嘴结构参数对干煤粉在气化炉内的流体流动状况、弥散效果及物料混合程度的影响规律,进行气化喷嘴的结构优化,以期有效提高气化炉的气化能力和气化效率。

1 模拟对象及工况

以2000 t/d粉煤加压气化装置为模拟对象,干煤粉进料、单烧嘴下行制气,煤粉输送采用CO2作为载气,通过均匀分布的3根煤粉输送管沿切向送入环状煤粉通道,然后喷入气化室内部[16]。煤粉输送管线呈螺旋状环绕在冷却水通道外,在煤粉输送过程中形成旋流,从而使煤粉进入气化室后有更好的弥散性和混合性。气化剂氧气和水蒸气经环形通道喷入,在气化喷嘴环形通道出口处设置有旋流罩,旋流罩由12片沿气化剂通道均匀分布的叶片构成。

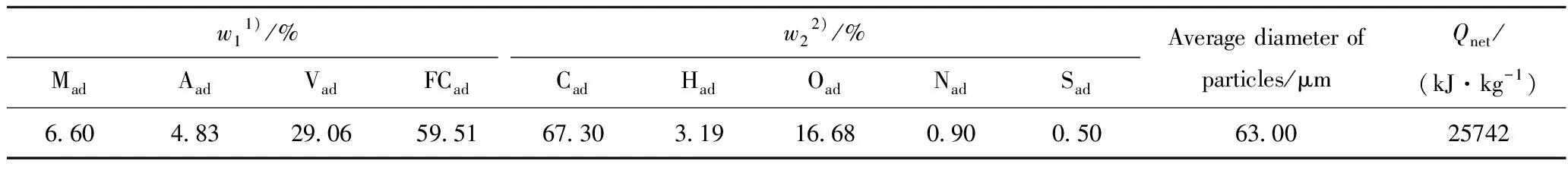

表1 煤质分析数据Table 1 Properties of coal

1) Proximate analysis; 2) Ultimate analysis

Aad—The mass fraction of air-based ash; Mad—General analysis of the percentage of water quality test sample of coal; Vad—Dry ash-free mass fraction of volatile matter; FCad—Air drying base fixed carbon mass fraction;Qnet—Net calorific value

表2 气化过程原料消耗及操作条件Table 2 Raw materials consumption and operating conditions of gasification process

2 模型的建立

2.1 几何模型与网格

2.1.1 气化喷嘴及气化室几何模型

基于某煤气化厂实际运行中的顶喷式干煤粉气化炉尺寸对几何模型进行合理简化[17],利用ANSYS/Workbench软件对气化炉的气化喷嘴和气化室建立几何模型,如图1所示。煤粉输送通道为3根均匀分布顺时针旋转的螺旋管道,气化剂通道为环形通道,在靠近出口处设置有旋流叶片,旋流叶片为逆时针方向旋转。

图1 气化喷嘴及气化室几何模型Fig.1 Geometric models of gasification nozzel and chamber

2.1.2 不同结构气化喷嘴模型的建立

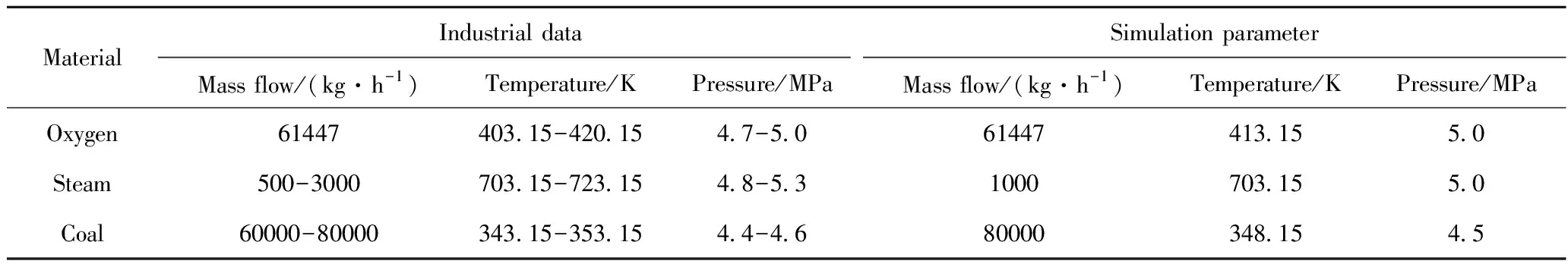

在其他条件不变的前提下,通过改变气化喷嘴中煤粉通道的旋转角度(θ)以及气化剂通道旋流罩的叶片安装角度(α)来影响气相的旋流流动和颗粒相的弥散性能,θ和α角见图2。

煤粉通道旋转角度(θ)的定义如式(1)所示:

所拍摄鸟类的独立有效照片比兽类多,有230张(组),共鉴定出9个物种,隶属2目3科,以鸫科的种类最多(5种)。其中白鹇、黑领噪鹛、黑喉噪鹛的相对丰富度指数较高,其他种类出现频率低,记录均不足10次。

(1)

式中L1和L2如图2所示:

图2 煤粉通道旋转角θ与旋流罩的叶片安装角度αFig.2 Rotation angle θ of pulverized coal passage andswirling vane installation angle α

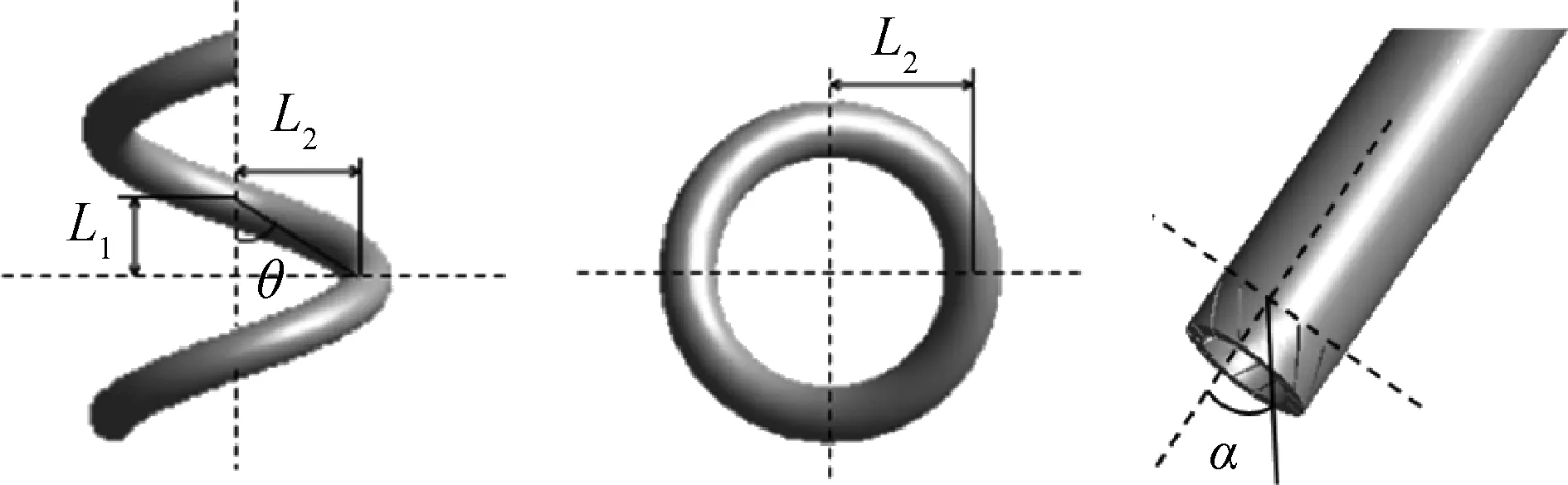

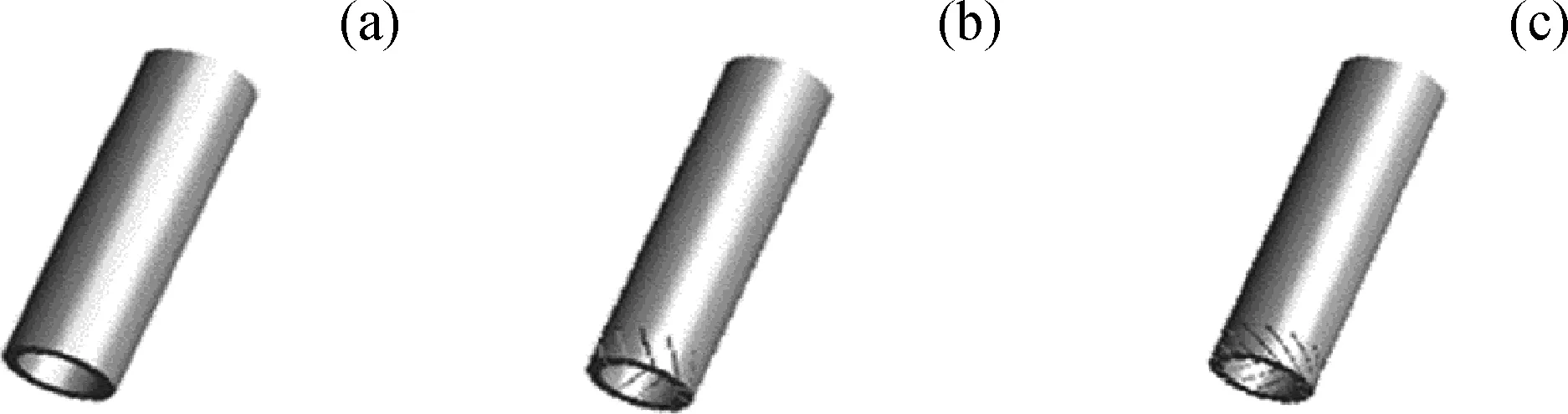

固定α角为30°,改变θ值,气化喷嘴煤粉通道的几何模型如图3所示;固定θ角为60°,改变α值(当α=0°时,即无旋流叶片),对应气化喷嘴旋流叶片几何模型如图4所示。

图3 不同θ值气化喷嘴的几何模型Fig.3 Geometric models of gasification nozzelwith different θ value(a) α=30°, θ=30°; (b) α=30°, θ=45°; (c) α=30°, θ=60°

2.1.3 计算网格划分

采用非结构化四面体网格对各个模型进行网格划分,并对气化喷嘴及其出口处进行网格加密[18],模型网格数量共计1382753个。

图4 不同α值旋流叶片的几何模型Fig.4 Geometric models of swirling vane with different α value(a) α=0°, θ=60°; (b) α=30°, θ=60°; (c) α=60°, θ=60°

2.2 数学模型

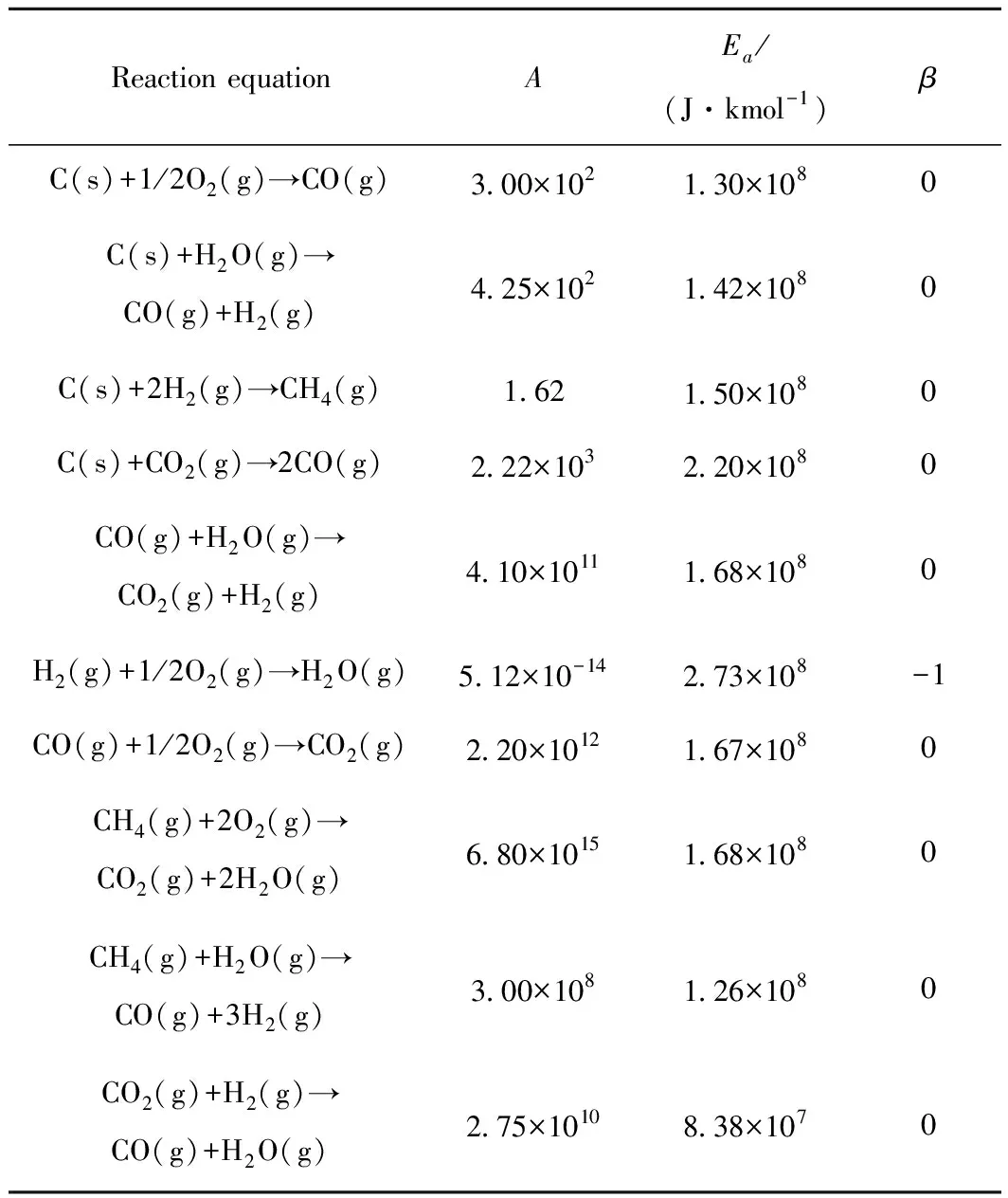

煤气化过程包括煤的干燥和热解、挥发分的燃烧以及焦炭气化反应等复杂的物理和化学过程[10]。数值模拟计算基于Euler-Lagrangian理论,湍流流动计算采用Realizableκ-ε模型,采用Species Transport Model描述气相湍流和化学反应的相互作用,弥散相计算选用DPM模型并根据煤粉的物性和操作条件设置射流条件。选择P-1模型作为气化过程模拟的热辐射模型、EDC模型作为燃烧模型、Two-Competing-Rates模型作为脱挥发分模型[19]。煤气化过程的主要反应及其动力学参数[20]见表3。

表3 煤气化过程的主要反应及相关动力学参数Table 3 Main reactions and kinetic parameters

A—Pre-exponential factor;Ea—Activation energy;β—Temperature index

3 模拟结果分析

3.1 轴向速度与煤粉颗粒分布

通过冷态模拟得到α值、θ值的变化对流体流动状态、气化喷嘴的弥散效果以及物料混合情况的影响,后处理时选取通过气化室几何模型回转轴线的截面进行分析[21]。

3.1.1 不同θ值的气化喷嘴对气化室内轴向速度和煤粉颗粒分布的影响

不同θ值模型的轴向速度分布如图5所示。由图5可见,物料从气化喷嘴喷射出后受到旋流的影响快速地向气化室径向扩散,并逐渐扩散充满整个气化室。当θ=30°时,由于煤粉旋转角度过小,喷嘴出口处的速度分布由与之方向相反的气化剂旋流主导,导致弥散角过小;当θ=45°时,气化喷嘴的弥散射程过长,在发生燃烧反应时会造成火焰过长,导致气化室内温度分布不合理;当θ=60°时,气化喷嘴的弥散角最大、弥散射程适中,气化室内无速度过大的流体对气化室壁面进行冲刷。由此可知,随着θ值的增大,气化喷嘴出口的弥散角和流体向气化室边界处的扩散能力随之增大,有利于熔渣挂壁。

不同θ值模型的煤粉颗粒分布如图6所示。由图6可见,当θ=30°时,气化室顶部和中部煤粉颗粒浓度较小,“死区”面积较大,煤粉分布不均匀;当θ=45°时,“死区”的面积显著减少,煤粉分布较为均匀。当θ=60°时,基本无“死区”存在,煤粉分布均匀,壁面处煤粉分布较好。由此可知,随着θ值的增大,煤粉颗粒在气化室内的分布越均匀,气化室上部和靠近壁面处煤粉质量浓度明显增大。

3.1.2 不同α值的气化喷嘴对气化室内轴向速度和煤粉颗粒分布的影响

不同α值模型的轴向速度分布如图7所示。由图7可见,当α=0°时,气化剂通道无旋流,煤粉通道有旋流,煤粉弥散效果很差,可以判断气化剂的喷入方式对气化室内整体流体流动影响更大;当气化剂从气化喷嘴直射进入气化室,物料无法很好地向气化室径向扩散。当α=30°时,在气化喷嘴出口处有合适的弥散角和弥散射程,物料能快速地向气化室径向扩散。当α=60°时,气化剂旋流过于剧烈,弥散角过大,气化喷嘴喷射出的物料直接对气化室顶部壁面进行冲刷。由此可知,随着α值的增大,气化室内流体的旋流程度和扩散能力显著增强。

图5 不同θ值模型的轴向速度分布云图Fig.5 Contour of axial velocity with different θ values(a) α=30°, θ=30°; (b) α=30°, θ=45°; (c) α=30°, θ=60°

图6 不同θ值模型的煤粉颗粒质量浓度分布云图Fig.6 Contour of coal particles mass concentration with different θ values(a) α=30°, θ=30°; (b) α=30°, θ=45°; (c) α=30°, θ=60°

但当α值过大时,旋流较为剧烈,轴向速度较大,气化室顶部区域湍动剧烈。

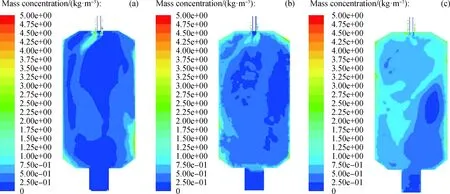

不同α值模型的煤粉颗粒分布如图8所示。由图8可见,当α=0°时,由于气化剂直射喷入旋流强度不够,气化室内煤粉颗粒回流小,煤粉颗粒大量沉积在气化室下半部分,气化室中心区煤粉颗粒浓度较小。当α=30°时,煤粉在气化剂旋流的影响下,气化室上部煤粉浓度高于下部,无明显的沉积现象。当α=60°时,在强旋流的影响下,煤粉颗粒大量聚集在气化室上半部分,尤其是气化喷嘴周围和气化室顶部,易造成煤气化反应时喷嘴和顶部壁面温度过高,会有烧坏喷嘴和水冷壁的危险。由此可知,随着α值的增大,煤粉颗粒有明显向上回流的趋势,气化室上半部分煤粉浓度随之增加。

图8 不同α值模型的煤粉颗粒质量浓度分布云图Fig.8 Contour of coal particles mass concentration with different α values(a) θ=60°, α=0°; (b) θ=60°, α=30°; (c) θ=60°, α=60°

综上所述,在不改变其他条件的情况下,气化室内速度场主要受α值变化的影响;而θ值的变化对气化室内煤粉颗粒分布的影响要大于α值变化对其的影响。6个模型中气化喷嘴θ=60°、α=30°时,煤粉颗粒的弥散性能最好、流体的速度分布和煤粉在气化室内的浓度分布合理,具有合适的弥散角、弥散射程和物料停留时间,有利于GSP气化炉气化效率的提高。

3.2 流体流动方向及气化剂分布

在θ=60°、α=30°喷嘴条件下,轴向速度矢量分布如图9(a)所示。由图9(a)可见,喷嘴出口的流体旋流效果明显,迅速向气化室径向扩散,轴向速度分量很小。煤粉在旋流的作用下在气化室内产生回流,增加了物料在气化室内的停留时间,煤粉颗粒和气化剂接触更长,混合更加充分,煤气化反应进行得更加完全,碳转化率更高。

图9 轴向速度矢量及气化剂摩尔分数分布云图Fig.9 Contour of axial velocity vector and gasification agent mole fraction distribution(a) Velocity vectors colored by velocity magnitude; (b) Mole fraction of O2; (c) Mole fraction of H2O

气化剂O2和H2O的摩尔分数分布如图9(b)和图9(c)所示。由图9(b)和图9(c)可知,O2和H2O进入气化室后均呈旋流状态向气化室径向扩散,离开气化喷嘴出口后O2摩尔分数迅速降低,燃烧过程中不会使火焰过长、高温区域过大;气化剂整体分布均匀,能与煤粉颗粒在气化室中充分混合、反应。

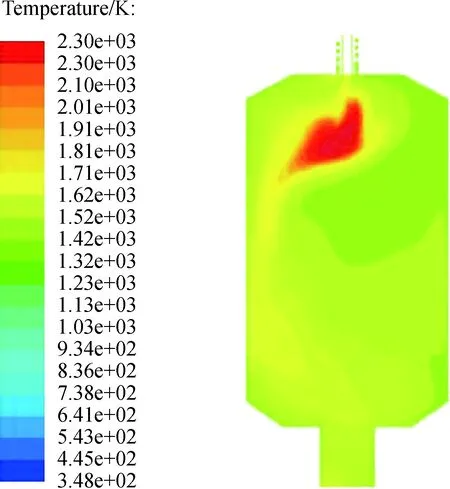

3.3 气化室温度分布

气化室内的温度分布会影响煤气化产品的组成和气化炉的使用寿命[22]。在θ=60°、α=30°条件下,气化室内的温度分布如图10所示,气化喷嘴出口的高浓度O2与煤粉以及挥发分发生燃烧反应,存在明显的高温区,燃烧火焰温度为2200~2300 K。气化室内温度分布较为均匀,主体温度在1700 K左右,接近煤气化反应的最佳温度[23];壁面温度约为1500 K,羊场湾矿区煤样的灰熔点(FT)为1621 K[24],可满足挂渣及液态排渣的要求。

3.4 煤气化产物分析

煤气化产物的主要组分有CO、H2、CH4和CO2等,其摩尔分数分布如图11所示。气化喷嘴出口处是气化室内的高温区,O2摩尔分数较高。该处主要发生的是燃烧反应,气化产物摩尔分数显著低于气化室内其他部位。离开高温区域后,CO和H2

图10 气化室温度分布云图Fig.10 Contour of temperature in the gasifierθ=60°; α=30°

的摩尔分数显著增加,气化室内的反应以焦炭的气化反应为主导。

由于θ=60°、α=30°时的气化喷嘴使气化室内具有了良好的流场分布和物料分布,煤粉颗粒弥散效果好,分布均匀、气化剂与煤粉颗粒混合均匀,反应充分。在接近气化室出口时,煤气化产物基本无浓度变化,煤气化反应趋于平衡状态。

图11 煤气化产物摩尔分数分布云图Fig.11 Contour of gasification product mole fraction distribution(a) Mole fraction of CO; (b) Mole fraction of H2; (c) Mole fraction of CO2; (d) Mole fraction of CH4

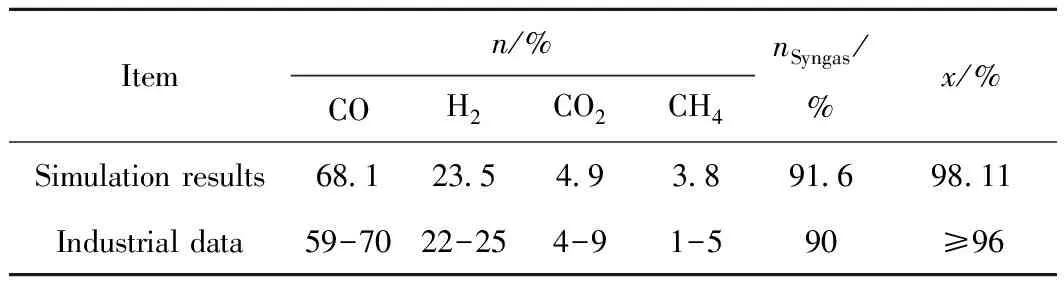

3.5 结果验证

通过热态模拟得到煤气化产物与工业生产中产物中主要组分进行对比,结果见表4。由表4可知,θ=60°、α=30°时的气化喷嘴模型热态模拟得出的煤气化产物与工业生产状况吻合,且指标优于工业生产数据。由此可见,喷嘴结构的合理设计与优化,对于提高气化效率,提高碳转化率具有明显作用。

表4 煤气化产物模拟结果与工业生产数据的对比Table 4 Comparison of the simulation resultsand industrial data

4 结 论

(1) 气化喷嘴煤粉通道旋转角θ与气化剂通道旋流罩叶片安装角度α对气化室内气-固两相的混合影响较大。随着θ角的增大,气化喷嘴出口的弥散角和流体向气化室边界处的扩散能力随之增大,气化喷嘴的煤粉颗粒弥散性得到明显提高;但θ值过大时,会导致气化室顶部和壁面处煤粉浓度过大。随着α角的增大,气化室内流体的旋流程度和扩散能力显著增强,煤粉颗粒有明显向上回流的趋势,气化室上半部分煤粉浓度增加;但α值过大时,旋流过于剧烈,弥散角过大,气化喷嘴高速喷射出的物料直接对气化室顶部和壁面进行冲刷。

(2) 在不改变其他工艺条件的情况下,气化室内流体的速度场主要受α值变化的影响;θ值的变化对气化内煤粉颗粒分布的影响比α值变化对其的影响显著。

(3) 当θ=60°、α=30°时,气化喷嘴具有良好的弥散性能和物料混合性能。模拟结果表明,该结构参数的喷嘴,气化室内流场分布更加有利于气化过程的进行,目的产物CO和H2总摩尔分数可达91.6%,碳转化率达到98.11%,有效提高了气化效率。