基于Moldflow的PC/ABS汽车后视镜翘曲变形优化分析

2020-03-27谭安平刘克威

谭安平,刘克威

(成都理工大学 工程技术学院,四川省乐山市 614000)

传统的模具生产主要依靠设计者与制造者自身的经验和直觉来进行模具结构的设计,后期通过不断试模、修模来修正设计方案,整个设计过程缺乏科学依据,模具质量的好坏取决于相关人员的水平与素质[1]。这种传统的设计方式不仅生产周期长、成本高,而且模具的质量也难以保证。随着信息技术的高速发展,计算机辅助设计(CAD)/计算机辅助工程(CAE)技术广泛应用于各领域,尤其是模具技术方面,采用CAD/CAE技术进行产品设计、开发,不仅可以提高产品质量,还可以缩短生产周期[2]。本工作以某款汽车的后视镜外壳为例,为预测和降低翘曲风险,在模具设计及制造前,利用Moldflow模流分析软件对其翘曲变形进行CAE分析及预测。

1 产品三维建模及Moldflow模流分析软件的前处理

汽车后视镜外壳的三维Unigraphics软件建模(见图1),尺寸248.06 mm×122.45 mm×86.20 mm,体积为134.52 cm3,平均壁厚2.70 mm。查看制件特点可以发现:制件为深腔制件,外表面比较光滑,内部特征比较多,左边非镂空的部位需要大面积的抽芯,为复杂塑料制件。

制件的材质采用聚碳酸酯(PC)与丙烯腈-丁二烯-苯乙烯共聚物(ABS)的混合物,m(PC)∶ m(ABS)为7∶3。PC/ABS共混物结合了ABS的成型性与PC的冲击强度、耐高温和耐紫外光照射等优异特性。在Moldflow模流分析软件的材质库里选择广州金发科技股份有限公司的牌号为JH960-6900的PC/ABS共混物。

为了保证模拟的准确性,先把制件导入到CADdoctor软件里进行三维数据修复,删除破折面、自由边、沟槽台阶、细小边倒圆等[3],然后导入Moldflow模流分析软件里进行网格划分。网格采用双层面网格,划分后三角形数量为19 942个,网格匹配率为91.5%,符合模流分析要求。

2 翘曲变形分析及优化

翘曲变形的原因,归根到底是成型过程中残余应力的释放。塑料制件的残余应力产生的因素主要为取向效应、冷却不均、收缩不均。

2.1 优化取向效应

注塑成型过程中,大部分聚合物分子平行于流动方向排列,较垂直于流动方向的分子取向大,产生取向效应。取向效应会造成塑料制件不同方向的收缩不匀,发生翘曲变形。分子或纤维取向主要由流动路径决定,制件一定的情况下,浇口位置对其影响最大。在注塑模具设计中,浇口位置设计直接影响制件的成型性能和质量[4]。因此,改变浇注系统可以改善分子流动的取向效应。为此,设计几种浇注方案,通过模拟预测各种浇注系统的翘曲变形量大小来确定最佳方案。

对此塑料制件,在设计浇口方案前需注意:1)浇口不能设置在影响外观的表面上;2)浇口不能设置在抽芯的区域。结合设计经验及制件特点,设计了4种浇口方案,分别是直接浇口(记作方案1)、潜伏式浇口(记作方案2)、多点浇口(记作方案3)、扇形侧浇口(记作方案4),其建模见图2。

图2 4种浇口方案的模型Fig.2 Models of four gating schemes

注塑工艺采用系统默认冷却系统及保压方案,冷却时间为20 s,保压压力为速度控制转为压力控制切换点的80%,保压时间10 s。注塑成型时的熔体温度240.0 ℃,模具温度60.0 ℃。模拟方式为“填充+保压+翘曲”,模拟完成后得到4种浇口方案所有因素(取向、冷却和收缩)的翘曲总变形量见图3。

记录所有因素的总变形量及x,y,z方向上的翘曲变形量,整理数据后得到不同浇口方案的翘曲变形量大小及对比。从表1可以看出:方案4的总变形量,以及x,y,z方向上的翘曲变形量均最小。分析原因发现:后视镜外壳属于深腔制件,特征多、结构复杂,极易产生许多与流动方向垂直的分子取向,造成不均匀取向而产生内应力,使制件发生翘曲变形。若熔体通过一个逐渐展开的扇形浇口进入型腔,熔体在横向可得到更均匀的分配,取向效应大为减少,制件的内应力降低,变形量减小。

图3 4种进浇方案所有因素的翘曲总变形量Fig.3 Total wrapage deformation of all factors in four gating schemes

表1 4种浇口方案的翘曲变形量及对比Tab.1 Warpage deformation magnitude and comparison in four gating schemes

2.2 优化冷却不均

模具冷却系统设置不合理会造成不均匀冷却。不均匀冷却会造成凸模和凹模的温度不一致,从而使塑料制件的上、下表面产生热应力及热变形,制件变形时会向较热的一侧弯曲。另外,塑料制件不同区域间的温差将引起不同区域间的不均匀收缩。

一般说来,深腔制件的凸模冷却水路的布置在空间上受到一定限制。而本工作的后视镜塑料制件,其大面积的抽芯又使空间进一步受限。另外,制件内部特征较多,斜顶的数量相应增加,为了使水路避开斜顶,凸模的冷却系统可用空间进一步减少,水路布置更加困难。如果水路过少或布置不合理,凸模的冷却效果将受到影响,凸模、凹模将冷却不匀,热应力与热变形随之产生。因此,深腔复杂制件的冷却系统是否合理,是模流分析的重点。

以方案4为模型,为了得到更小的翘曲变形量,在Moldflow模流分析软件中建立了合理的冷却方案(见图4)。需要注意的是:抽芯的水路应单独设计,不能与凸模水路混在一起。另外,为了对凸模进行充分冷却,需要在冷却水路里加入隔水板。从图4可以看出:凹模2条水路,抽芯1条水路,凸模3条水路。水路采用6 mm直径的管道,冷却介质为水,进水温度为25.0 ℃,雷诺数为10 000。冷却系统建模完成后,仍使用推荐的PC/ABS共混物加工温度及系统默认的保压参数,采用“冷却+填充+保压+翘曲”的分析序列进行模拟分析。分析后得知:6条水路出水温度最高26.5 ℃,与进水温度最高相差1.5 ℃,温差较小,冷却效果比较好,符合要求。

图4 基于方案4优化后的冷却系统Fig.4 Optimized cooling system based on scheme 4

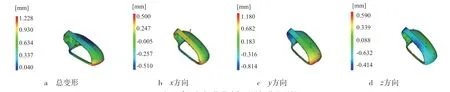

从图5看出:翘曲变形量进一步减小。优化前翘曲变形量为:总变形量1.316 mm,x方向变形量1.152 mm,y方向变形量2.149 mm,z方向变形量1.053 mm;优化后翘曲变形量为:总变形量1.228 mm,x方向变形量1.010 mm,y方向变形量1.994 mm,z方向变形量1.004 mm。优化后翘曲变形量分别为优化前的93.31%,87.67%,92.79%,95.39%;翘曲变形量平均降低约8.0%。因此,冷却系统优化获得成功。

图5 采用方案4优化冷却后的翘曲变形量Fig.5 Warpage deformation of scheme 4 after cooling optimization

2.3 优化收缩不均

通常,不均匀收缩会使塑料制件的内应力分布不均匀,如果内应力超过了塑料制件的极限强度,塑料制件会通过翘曲变形来释放内应力。不均匀收缩的解决方案包括调整制件壁厚和保压参数。此制件壁厚较匀,且一般不改动制件参数,因此,仅尝试调整保压参数来进一步降低翘曲变形量。基于优化冷却后的方案4,自定义3种保压方案,见表2。使用推荐的PC/ABS共混物加工温度,采用“冷却+填充+保压+翘曲”的分析序列进行模拟分析。

从表3看出:优化保压参数后,翘曲变形量再一次减小,与“方案4+优化冷却+默认保压”的方案相比,保压压力85 MPa,保压时间分10,5 s两段的“方案4+优化冷却+保压方案3”最优,翘曲变形量降幅约10.0%。

值得说明的是,表2中的压力85 MPa已接近由速度控制转为压力控制切换点(94.7 MPa)的90%,不建议设置更大的保压压力来获得更低的翘曲变形量。这是因为:1)太大的保压压力有可能使制件密度偏大、收缩率减小,导致制件尺寸偏大,不符合制件质量要求;2)过高的保压压力会出现脱模困难、脱模后制件龟裂等问题。由于保压方案3的翘曲变形量已满足制件质量要求,因此,“方案4+优化冷却+保压方案3”为最终的优化方案。采用最终优化方案后的翘曲变形量见图6。

表3 不同保压方案的翘曲变形量及对比Tab.3 Warpage deformation magnitude and comparison in different holding parameter settings

图6 采用最终优化方案后的翘曲变形量Fig.6 Warpage deformation of final optimization scheme

3 模具设计

最终方案确定后,模具设计就可按最终方案设计浇注系统和冷却系统。模具设计制作完成后,调试人员在试模时就可参考最终方案的保压参数进行调试。按照最终方案设计的模具三维模型见图7。

图7 模具三维模型Fig.7 3D mold models

4 结论

a)针对产生内应力的3个因素(取向效应、冷却不均、收缩不均)进行了理论分析,然后采取相应的对策进行设计优化或工艺优化。

b)为了改善取向效应,设计了4种浇口方案,采用方案4后制件的翘曲变形量最小。

c)制件为深腔制件,且有大面积抽芯,对凹模、凸模、抽芯分别做了冷却系统设计,共计6条水路。另外,凸模的冷却采用隔板式冷却系统。优化后,采用方案4的制件翘曲变形量进一步降低,变形量平均降低8.0%。

d)针对收缩不均,调整保压参数,保压方案3使方案4的翘曲变形量再一次降低10.0%。因此,“方案4+优化冷却+保压方案3”为最终的优化方案。

e)借助CAE仿真软件,可以在设计流程中更早地预测和降低翘曲风险。