超高速防爆变频调速同步电机定子绝缘结构研究

2020-03-27胡义

胡 义

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

西气东输项目既关系到国家的能源战略安全,又是一项惠民工程,其电驱动设备采用的是大容量、超高转速的防爆变频调速同步电动机。目前该类电机依靠进口,是Siemens、ABB、Coverteam、GE、TMEIC等少数跨国巨头的垄断领域,具有较高的技术壁垒和产品附加值,该电机实现国产化对国家和企业都有非常重要的意义,是国内电机制造业的当务之急。但从绝缘技术来看,蕴涵了较高的难度和一定的风险。

定子绕组绝缘技术难点:线圈采用槽部换位的半组式结构,包括槽部换位节距、换位角度、股线编织、热压成形、主绝缘结构、防晕结构、绝缘包扎、嵌线、端部间隙、端部焊接、VPI浸渍、旋转烘焙固化和中间过程耐压试验、绝缘质量控制等。

针对20 MW 9 350 V F级变频同步电动机的绝缘技术特征要求,完成了四个方面的研究内容。

绝缘结构试验:通过槽部换位的半组式线圈主绝缘和防晕结构的VPI浸渍6895绝缘漆的结构试验研究,确定其绝缘结构。

电加工绝缘技术:根据设计图纸,添加必须的工装和模具,结合现有电加工工艺水平,开展定子线圈成形加工专项研究,确定合理的技术途径;确保定子线圈加工中对绝缘没有任何损伤,无股间、排间短路和对地耐压击穿,绝缘加工后尺寸符合图纸要求。

模拟绕组试验:通过假定子铁心绕组的模拟试验,验证编织换位方式、嵌线、端部间隙、端部焊接、绝缘包扎等工艺,VPI浸漆后测试绕组的电气性能,为样机的制造积累经验和数据。

样机制造和绝缘特性:在定子制造中严格执行绝缘规范、试验规范和工艺文件要求,加强中间过程绝缘质量管控,主定子VPI浸漆时采用电容测量装置监测浸渍效果,固化后的绝缘特性测试结果与设计吻合,达到了国外同行的先进水平。

1 绝缘结构试验

为了减少电机定子槽内的涡流损耗和附加损耗,定子线圈采用股线360°换位技术。单个线圈由两根半组式条式线棒组成,嵌线后再进行端部焊接、绝缘包扎、整个绕组VPI处理。提高绕组的整体性、散热性及耐候性,降低绕组的局部放电量和介质损耗。

股线绝缘:采用涤玻烧结扁铜线DSBESJB-20/155,特点是绝缘层薄,附着黏结力强,机械强度高、耐磨损。

换位绝缘:采用0.20 NMN复合箔6640,该材料具备良好的柔软性和耐剪切性能。

排间绝缘:采用B阶的多胶粉云母板740-1,该材料在高温时能够释放出大量树脂,高的塑性压缩量,使所有的股线形成整体。

主绝缘:采用玻璃布补强的中胶粉云母带449-1和薄膜补强的中胶粉云母带446-1A混包的绝缘结构,单面绝缘厚度为2.64 mm。该结构应用于上电公司10 kV大型高压交流电机,已有超过30年的使用和电机的可靠运行经验。

防晕:采用进口高、低阻防晕带215.55和217.31,槽部为低阻带,端部为高阻带。该结构在10 kV定子线圈经过多次验证试验,起晕电压水平始终保持在28 kV以上。

1.1 半组式线圈结构性能

1.1.1 室温介质损耗试验,测试结果见表1。

1.1.2 起晕电压试验,试验结果见表2。

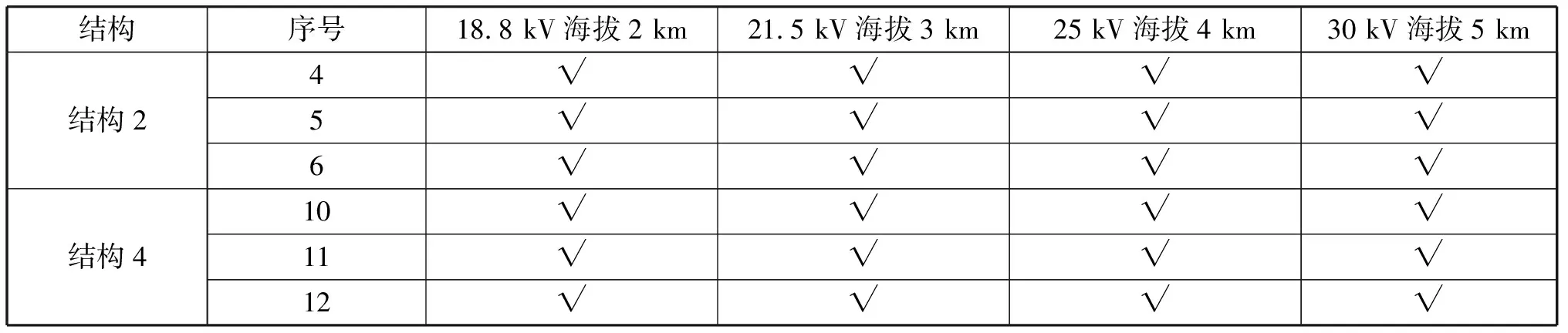

线棒起晕电压大于30 kV,均可用于海拔5 km高原电机的绕组防晕。

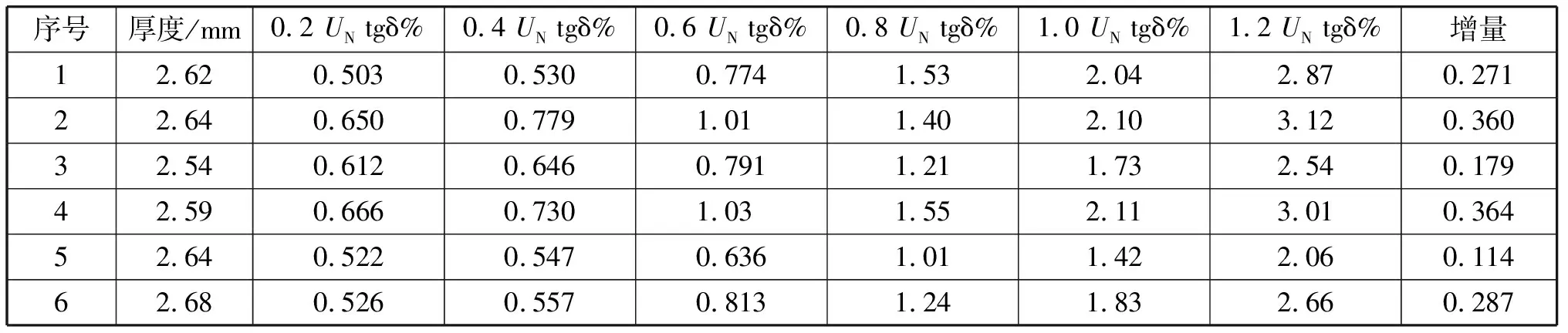

1.1.3 交流工频击穿试验,试验结果见表3。

表2 成型半组式线圈起晕电压试验观察结果

式中:H1为电机试验地海拔高度km;H2为电机实际运行地海拔高度km。

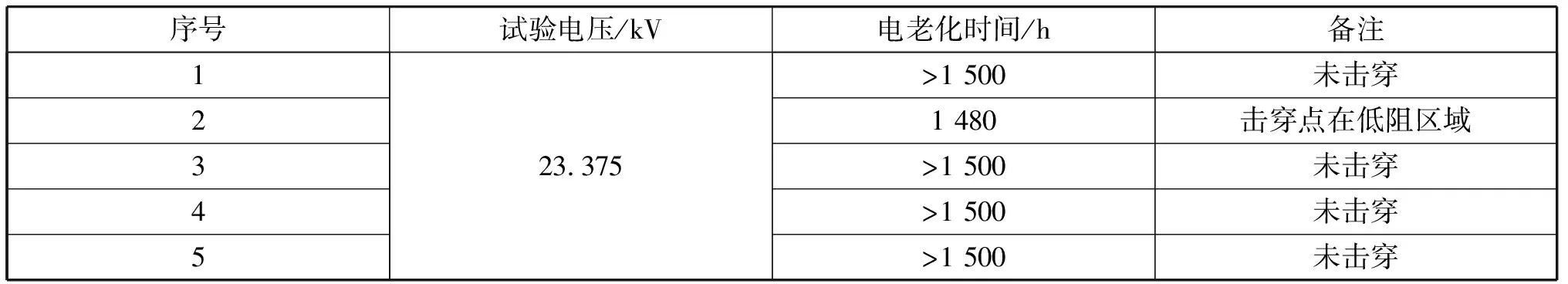

表3 成型半组式线圈交流工频击穿试验数据

1.2 产品线圈结构性能

根据试验大纲要求,对6根产品线棒进行下列试验项目测试。

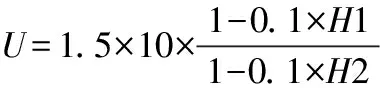

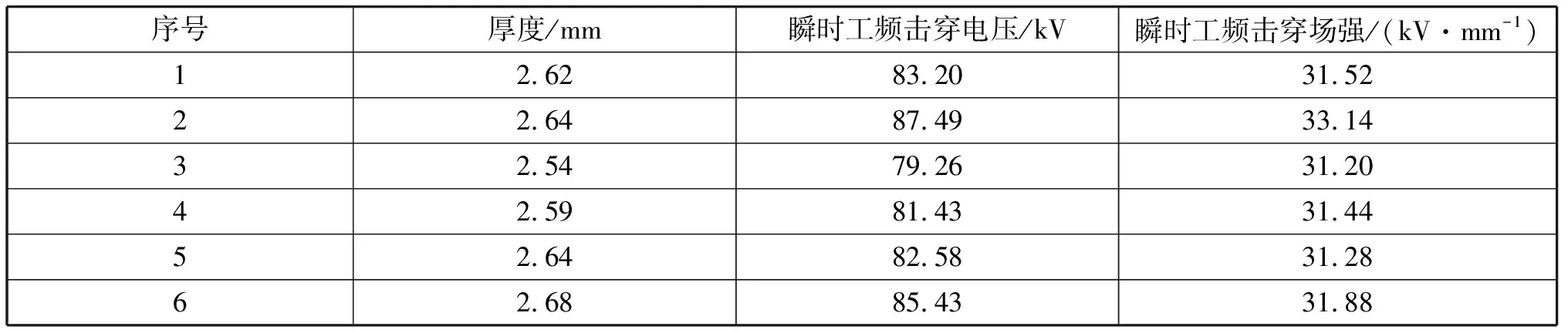

1.2.1 室温介质损耗试验,测试结果见表4。

表4 产品线圈室温介质损耗测试数据

1.2.2 主绝缘耐雷电冲击试验

试验标准:JB/T 10098—2000交流电机定子成型线圈耐冲击电压水平(idt IEC 60034-15)Up=4UN+5 kV(Up为规定雷电冲击电压峰值;UN为额定电压)。

雷电冲击波的视在波前时间1.2 μs,视在半峰值时间50 μs,电压峰值为45 kV,冲击波次数为5次/秒(GB/T 16927.1)。

试验结果:全部通过。

1.2.3 工频耐电压试验

试验标准:JB/T 10098—2000交流电机定子成型线圈耐冲击电压水平(idt IEC 60034-15)。

在线圈引出端和地之间施加(2UN+1 kV),即21 kV的工频电压,耐压时间为1 min,接着以1 kV/s的速率升高电压至2(2UN+1 kV),即42 kV,然后立即以至少1 kV/s的速率降低电压到零值,过程不发生击穿。

试验结果:全部通过。

1.2.4 交流工频击穿试验,试验结果见表5。

产品线圈性能数据达到JB/T 56085—96大型交流高压电机线圈质量分等标准中优等品标准。

1.2.5 电老化试验

试样为电磁线线棒,结构16匝2排,总长度1 350 mm,电磁线线规为1.6 mm×6.3 mm,2S20-F;绝缘结构为混合半叠包玻璃布补强的中胶粉云母带449-1和薄膜补强的中胶粉云母带446-1A,单面绝缘厚度为2.64 mm;匝间胶化采用740-1;主绝缘包扎后搭接2 mm包一层0.085 mm×25 mm低阻带215.55,包扎长度为居中500 mm。低阻带两边搭接25 mm半叠包一层0.25 mm×20 mm高阻带217.31,长度150 mm;VPI浸漆、烘焙固化。试验结果见表6。

表5 产品线圈交流工频击穿试验数据

表6 线棒电老化试验数据

电老化考核要求为施加于电磁线线棒样品的长期电压为2.5UN,电老化击穿后的中值时间不低于800 h。从试验结果看,电老化时间数据理想,能满足项目实际需求。

2 电加工绝缘技术

2.1 定子线圈

定子线圈结构为半组式槽部360°换位线棒,换位节距短为37 mm,一匝线圈股线根数为36根电磁线,电磁线采用涤玻烧结扁铜线DSBESJB-20/155,线规为1.8 mm×6.3 mm,铜线厚度和绝缘厚度较薄,加工中360°换位处的换位绝缘容易移位、脱落,直线与端部R处、端部与引线R处成形时电磁线的叠片等会损伤绝缘,特别是换位处和端部S弯处,导致线圈排间胶化后的股间、排间短路。

2.1.1 工装、模具

线圈成形、胶化模采用二模合一、端部凹模的结构,槽部360°换位处采用定制换位节距板、S弯压模、换位模工装等。通过模具直线截面胶化垫条材质、尺寸,冷压、热压不变形,确保线圈直线胶化时受压均匀,排间胶化后尺寸符合设计要求。调节直线与端部接口接缝处间隙(不能完全闭合,加热要膨胀),保障定子线圈胶化后直线与端部过渡处平滑、无凸缝,减少凸缝修整时对绝缘的损伤,确保下道工序进口包带机包扎对地绝缘的质量。

2.1.2 加工工艺

定子线圈成形后排间胶化前:直线360°换位高度上、下两端处先垫适形材料和多胶云母板740-1,然后平包一层0.1 mm×25 mm涤纶丝带,1/4叠包一层0.05 mm聚四氟乙烯薄膜,1/2叠包二层0.03 mm聚酯薄膜。端部疏包一层0.1 mm×25 mm涤纶丝带,1/4叠包一层0.05 mm聚四氟乙烯薄膜,1/2叠包二层0.03 mm聚酯薄膜。

定子线圈排间胶化加热、加压采用分段、分档控制,即通电加热后以全压的1/3压力对直线部分进行初压,当直线温度控制在150 ℃左右时,对线圈直线部分的上面、侧面加全压。注意全压时应反复对线圈直线上面、侧面施压直至模具侧面板与垫条完全合拢,然后再对二个端部加全压,操作秩序必须先从线圈直线转角处开始,上面、侧面施压,然后依次向引线方向逐步加至模具侧面板与垫条完全合拢为止。

对地绝缘包扎在进口机器人包带机上进行,通过调节包扎张力和包扎视角,确保对地绝缘包扎后的线圈尺寸符合图纸要求。整个端部绝缘外面再半叠包一层单面透气保护带,防止绕组VPI浸渍后烘培固化时,端部树脂的流失,使端部绕组绝缘表面平整、光滑,提高绝缘层内部的致密性和起晕电压。

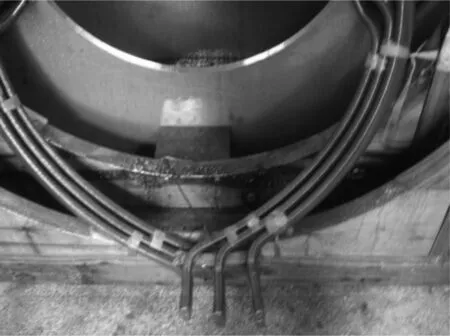

3 模拟绕组试验

按产品图纸,用层压板作为支撑件,内衬钢板,制作模拟定子铁心槽,加工产品定子线圈,进行嵌线、端部间隙及绑扎固定、端部焊接、连接处绝缘包扎、VPI浸渍处理和绝缘性能测试,验证电加工工艺性和绕组成型后的绝缘品质。结构见图1,图2。

图1 模拟定子铁心槽图

图2 VPI浸渍后带定子线圈的模拟铁心图

3.1 绝缘电阻:2.9×103MΩ

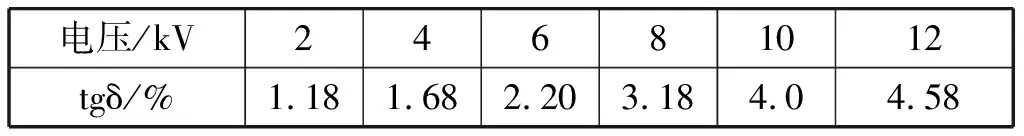

3.2 介质损耗试验数据

电压/kV24681012tgδ/%1.181.682.203.184.04.58

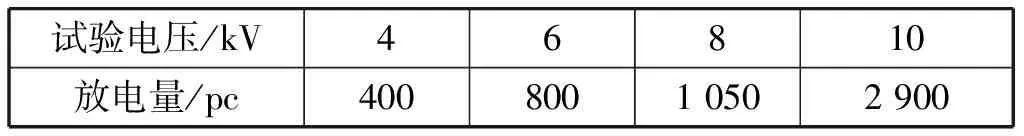

3.3 局部放电量试验数据

试验电压/kV46810放电量/pc4008001 0502 900

3.4 直流泄漏试验数据

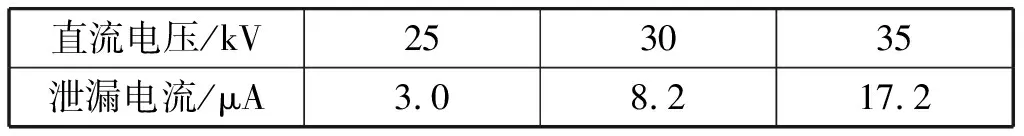

直流电压/kV253035泄漏电流/μA3.08.217.2

3.5 电晕试验

在黑暗条件下观看,13 kV无电晕现象。

3.6 交流耐压试验

试验电压:21 kV;耐压时间:1 min;无耐压击穿。

结论:试验结果表明定子线圈电加工工艺技术途径合理,成型后绕组绝缘品质优良,符合设计预期,满足电机绝缘特性要求,可进行产品样机投产。

4 样机制造和绝缘特性

4.1 样机制造

主定子嵌线见图3,VPI浸渍烘焙固化后见图4。

图3 主定子线圈端部间隙图

图4 主定子VPI浸渍、烘焙固化后图

4.2 主定子绝缘特性

4.2.1 定子绕组介质损耗

测试结果:tan δ0=1.63%、tan δE=4.40%(日本三菱、TMEIC公司和我司内控指标为:tan δ0≤2%、tan δE≤6%,tan δ0指电压为2 000时的损耗值、tan δE指电压为额定电压时的损耗值)。

4.2.2 定子绕组局部放电

4.2.3 定子绕组极化指数

由定子绕组的整机极化指数曲线测试结果:PI=7.1(PI=R10 min/R1 min,R1=4 580 MΩ,R10=32 500 MΩ。内控指标要求在10 000 V直流电压下极化指数大于等于3)。

4.2.4 定子绕组泄漏电流试验

试验标准:GB 50150电气装置安装工程电气设备交接试验标准;试验施加的最高直流电压值为定子绕组额定电压的3倍。

试验结果:试验的每一个电压值梯度下,泄露电流值不随时间的延长而增大,三相泄露电流平衡。在2.5UN直流电压时,三相中最大泄漏电流为18 μA,符合标准中考核值(最大值小于20 μA)要求。

4.2.5 定子绕组起晕电压试验

试验标准:JB 8439高压电机使用于高海拔地区的防电晕技术要求;规定定子绕组整机在1.3UN时,无电晕。

试验结果:装配前,对定子绕组施加13 kV的50 Hz工频交流电压,在黑暗中观察无电晕,说明整机绕组起晕电压大于13 kV,符合标准中考核值要求。

4.2.6 定子绕组交流电压试验

定子:19 700 V/50 Hz,60 s;

试验结果:全部通过。

5 结论

5.1 试验线圈、产品线圈的测试数据说明绝缘结构的电气绝缘性能完全满足项目设计使用要求。

5.2 模拟定子绕组、产品定子绕组固化后的绝缘特性测试数据说明电加工工艺技术成熟,绝缘体系的整体性能良好。

5.3 样机型式试验、交流耐压试验结果说明为该类同步电机提供了先进的绝缘技术、可靠的绝缘品质。