大容量空冷发电机轴瓦制造工艺探讨

2020-03-27戴乐帆

戴乐帆

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

近期下游用户质量反馈情况显示,Q5.263.807汽发轴瓦在用户现场探伤不合格问题较为突出。经查,Q5.263.807轴瓦去年经设计人员进行图纸修改,将原有轴承合金浇铸面平面结构改为了鸠尾槽结构,且依旧要求超声波探伤检测。然而,以往同类鸠尾槽结构轴瓦并无超声波探伤检测要求,分厂仍沿用常规轴瓦加工和浇铸工艺,是造成上述质量问题的最主要原因。

主要介绍了结合Q5.263.807汽发轴瓦新结构及上发厂质量要求,采取从“原材料质量控制-外协件质量管理-现场过程控制-售后技术支持”系统地进行工艺改进情况。

1 毛坯加工外协方加工方法改进

Q5.263.807轴瓦在后续金加工过程中时常出现一端面存在大面积密集铸件缺陷现象。对如此多的缺陷进行焊补处理,不仅拖延了生产周期,更重要的是将在轴瓦局部产生一定的应力积聚,对浇铸后的合金黏结质量造成不良影响。

经分析,毛坯加工的外协方并不了解Q5.263.807铸件浇注的相关工艺,采用的金加工方式不当,造成原本应通过金加工除去的大量铸造缺陷被保留在瓦体内部。为此作出如下工艺加工方法改进:

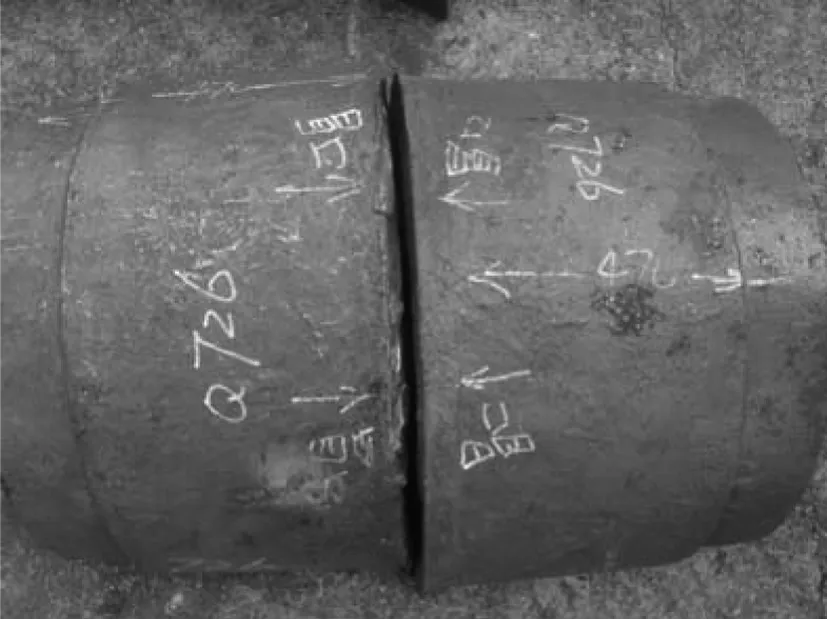

首先,在毛坯上如图1所示,测量轴瓦两端面间距为470 mm,并标注冒口方向。

图1 毛坯轴瓦

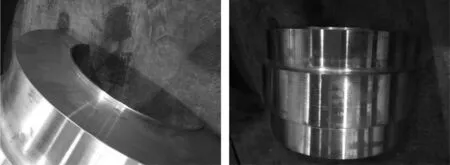

其次,对轴瓦毛坯去氢前粗加工作如下要求:如图2所示,非冒口端面加工车削量为10 mm,然后加工冒口端面至要求尺寸。金加工时,现场追随加工过程,确保金加工按上述技术要求,从而保证粗加工能够去除铸件冒口区域的大部分缺陷。

上述实验验证成功后,轴瓦端面未出现大面积密集铸件缺陷现象。

最后,如图3所示要求金加工方在非冒口端面留出一非加工端,这样可直接测量其非冒口面加工量(约10 mm),以检验是否按上述要求进行加工的。

经再次验证,如图4所示现场的Q5.263.807轴瓦非冒口端面均留出一段非加工端,证明外协方能有效执行上述要求。

经过上述改进,Q5.263.807轴瓦端面密集性铸件缺陷问题基本解决。

图2 轴瓦粗加工

图3 轴瓦粗加工后实物照片

图4 粗加工后的轴瓦

2 增加高温退火工艺

铸造完成后的轴瓦毛坯需进行去应力退火处理[1],退火温度为900 ℃、保温时间为7 h,通过高温热处理退火的轴瓦可以调整内部组织、清除铸造过程中产生的热应力。但对Q5.263.807轴瓦来料去应力退火处理记录及现场装炉情况进行抽查,却发现其中存在不足,如图5所示。为保证质量,再增加一次高温退火,900 ℃保温时间为7 h,来保证轴瓦退火工艺的有效性。

热处理工艺调整,将原后续的去氢工艺改进为“高温退火加去氢”工艺:即原来铸造完成后的轴瓦先由供应商进行一次去应力退火,再由轴承分厂进行去氢处理;改进后现工艺流程变为供应商一次退火后,由轴承分厂进行二次退火后紧接着进行去氢处理。一方面可以保证清除铸造应力,另一方面瓦体经二次退火后组织转变为贝氏体(含氢量最低),也进一步提高了去氢效果。

3 轴瓦浇铸面粗糙度加工工艺改进

研究报告表明,平滑的浇铸面有利于轴承合金浇铸。

新结构Q5.263.807轴瓦须加工鸠尾槽,其槽口尺寸分别为24 mm,图纸要求表面粗糙度为3.2。按常规操作则:第一,分厂常规立车加工鸠尾槽,割刀宽度为10 mm,一根鸠尾槽要分三次加工,易造成槽内不平整、粗糙度差。第二,分多次加工容易造成误差,Q5.263.807轴瓦内圆有4根槽,每根槽要三次才能完成加工,共需12次才能完成整个轴瓦鸠尾槽加工。第三,加工中需换刀加工,费时又费力,加工质量也不稳定。

为此对刀具进行改进[2],用高速钢条刃磨一把宽度为24 mm的成形割刀,割刀两面为鸠尾形,加工一次成形,不用“借割”,不会出现加工偏差,槽与槽尺寸能精确保证,槽割到深度即可退出几丝,再上下割鸠尾,一次成形。

由此,原来割一付Q5.263.807轴瓦鸠尾槽需1 h,改进后只需0.5 h左右,槽粗糙度及精度均得到了很好的保证,加工效率成倍的增加。

4 完善轴承合金浇铸工艺

调研国内外大量相关文献,并进行相应分析讨论,包括到同行现场观察浇铸过程,与其技术人员进行技术探讨,发现目前分厂所使用的工艺中仍有些不合理之处,具体如下:

(2) 轴瓦浇注完轴承合金液后需进行喷水冷却,而水冷时间过长造成合金凝固后仍持续快速冷却,产生的过多热应力容易形成积聚,从而严重影响合金浇铸质量[4]。

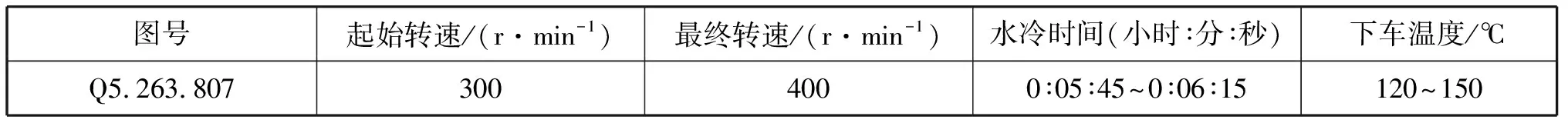

通过计算机模拟计算和实物试制,如图6所示,对Q5.263.807轴瓦进行了相应的改进,主要是降低离心浇铸转速和缩短冷却时间,并加以规范,如表1所示。

表1 试验改进参数

图6 计算机模拟冷却图

经对试制轴瓦不同区域进行内部破坏性取样,观察轴承合金与瓦体浇铸面黏结质量情况,合金黏结质量经着色探伤检测全部为合格。

5 增加对于用户现场着色探伤前发电机轴瓦表面处理的若干要求

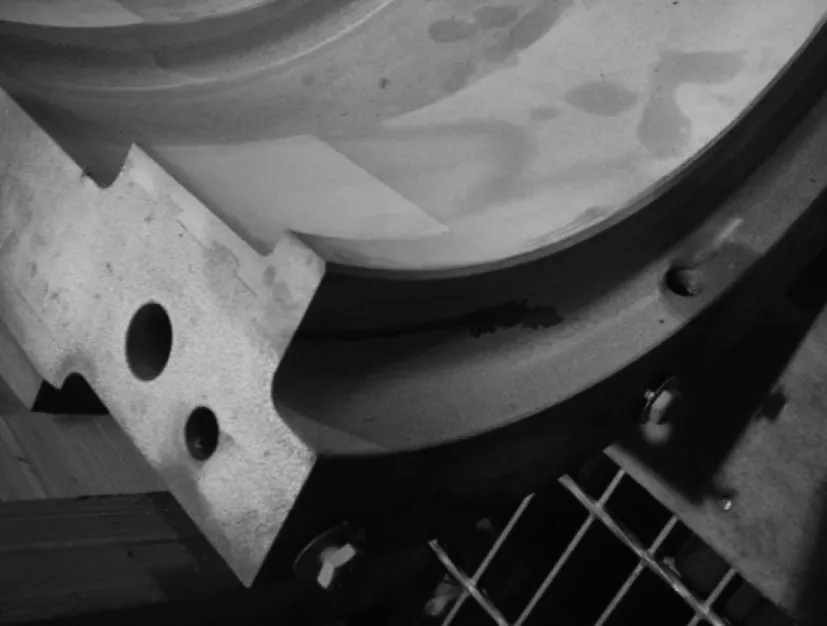

三包质量反馈,操作人员到现场维修时多次发现,现场着色前未对轴瓦需探伤区域(瓦体和轴承合金结合区域)进行除锈处理。直接进行着色探伤,造成探伤结果无法反映产品的真实情况。如图7所示,瓦体和合金结合的边界已明显产生锈蚀。

操作人员使用百洁布对所有需探伤区域进行打磨,使表面无锈、无油、无异物存在,如图8,这 样处

图7 现场未经处理的轴瓦

图8 现场经处理后的轴瓦

理着色探伤结果才能反映产品的真实质量。

从现场处理反馈意见中可以看出,此现象非常普遍,故与相关方沟通,增加《对于用户现场着色探伤前发电机轴瓦表面处理的若干要求》,由售后交予用户执行,具体如下:

5.1 范围

本规范适用于轴承合金着色探伤前发电机轴瓦的表面处理。

5.2 技术要求

(1) 着色探伤前用清洗剂清洗待探伤表面,然后用清洁的白布擦净,保证待探伤表面清洁、干燥并无尘、无油脂。

(2) 用百洁布沿加工丝流方向均匀擦拭端面轴承合金与钢背的结合处、擦拭中分面轴承合金与钢背结合处、擦拭轴瓦外球面处的毛刺。用百洁布清除其他各孔、槽处的毛刺。

(3) 按照以上要求反复操作,直至待探伤表面无锈蚀。

(4) 对待探伤表面应有适当保护,避免落上灰尘、水分等杂质影响着色探伤准确性。

(5) 经表面处理后,应在所选用清洗剂规定时间后进行着色探伤。

对经着色探伤后的显色区域,建议两小时后按上述技术要求重新进行表面处理后,再次进行着色探伤以确认最终结果。

6 总结

通过上述对“原材料质量控制-金加工工艺调整-浇注工艺参数优化-售后(用户操作指南)”进行系统的工艺改进,用户反馈Q5.263.807轴瓦质量问题基本消除,提高了产品实物质量的同时,也提高了顾客的满意度。