混流式水轮机转轮叶片关键部位的处理方法

2020-03-27黄鹤明

黄鹤明

(上海福伊特水电设备有限公司,上海 200240)

0 引言

裂纹、磨损、空蚀及运行工况是水轮机业界公认的四大影响水轮机使用寿命的主要因素。近年来,随着水电站对水轮发电机组的出力和效率要求的逐步提高,转轮的通流面积逐步加大,叶片出水边变得越来越薄,由于扭振影响和交变载荷作用,转轮叶片出水边容易产生疲劳断裂。如何保证水轮机转轮长期高效稳定运行,这对转轮叶片关键部位的质量要求及制造工艺带来了极大的挑战。

1 水轮机转轮关键部位

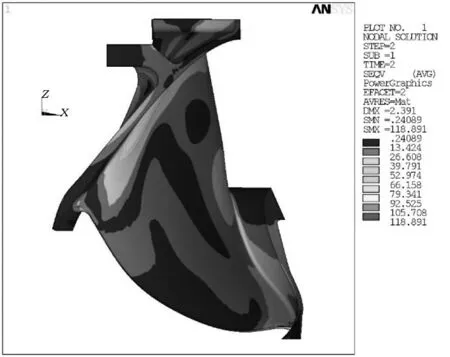

通过对混流式水轮机转轮有限元分析FEA(见图1)分析,显示转轮叶片出水边分别与上冠和下环的交接处,是混流式转轮应力最高的两个部位(见图2),得出水轮机转轮关键部位主要分为2个部位(图3区域11和区域13)。由于混流式转轮的出水边很薄,其刚性远远低于转轮上冠和下环,应力较为集中,受长期交变应力的影响,容易产生疲劳断裂。为避免转轮叶片这2处关键部位出现疲劳断裂,应当按照GB/T 15468—2006《水轮机基本技术条件》中第4.2.2.8规定:“混流式和转桨式水轮机转轮叶片在预期的最大载荷条件下正常运行时,转轮各部位最大应力不应超过材料屈服极限的1/5;在最高飞逸转速时,最大应力不应超过材料屈服极限的2/5。”来计算确定允许的缺陷大小,作为转轮叶片出水边关键区域最大的允许当量缺陷尺寸,通过无损探伤(NDT)手段找出该区域的超标缺陷,使用适当的工具将缺陷挖除干净并按规定的焊接工艺进行修复,从而有效保证转轮叶片关键区域的质量,避免混流式水轮机转轮叶片在运行过程中出现裂纹。

图1 混流式水轮机转轮FEA应力分布

图2 叶片出水边与上冠和下环交接处应力

图3 混流式水轮机转轮叶片示意图

此文讨论的关键部位是指转轮叶片出水边靠近上冠侧和下环侧各100 mm×300 mm内运行时容易发生裂纹的区域(叶片出水边其他区域的要求参见我司的相关规定),具体水轮机转轮关键部位尺寸应根据相应的转轮实际应力计算的结果而确定。

2 关键部位的处理方法

2.1 叶片本体无损探伤NDT控制法

通过超声波UT、液态渗透探伤PT及射线探伤RT相结合的方法,直接在转轮叶片上出水边关键部位按照该区域应力水平经断裂力学和失效分析得出的最大允许当量缺陷尺寸进行无损探伤,找出超出本区域最大允许当量缺陷尺寸的表面开口缺陷或内部缺陷,并按规定的焊接工艺进行修复至合格范围。

值得注意的是,在进行超声波探伤UT检查时,由于转轮叶片关键部位的最大允许缺陷尺寸远小于CCH70-3验收等级的规定,常规的UT探伤设备已无法满足要求,需要引进、结合使用多种不同的UT设备进行交替检查、复核,如使用引进的双晶直探头预查与使用双晶斜探头复查相结合的方法。同时应当调整超声波设备的率定精度到合适的值并适当改变超声波增益值,如采用φ2.4 mm率定孔等措施,以确保UT检验能准确可靠地捕获超标缺陷。

失效分析表明,叶片关键区域的表面开口缺陷造成裂纹的危险性远大于内部缺陷,故PT检查时应按照混流式水轮机叶片关键部位专用无损探伤要求的等级进行检查,尤其是转轮叶片出水边两个高应力的区域(叶片出水边其他区域的PT要求参见我司的专用探伤要求),应做到PT检查无缺陷显示(见图4)。

图4 关键部位PT无缺陷显示

射线探伤RT作为UT检测的补充,可视产品的具体情况而定,必要时可不经过UT检查而直接使用RT。射线探伤因射线源的管控要求,通常不适宜在开放的制造现场直接进行检查,如有特殊要求,需根据安全规定及时做好相应防护和隔离措施。

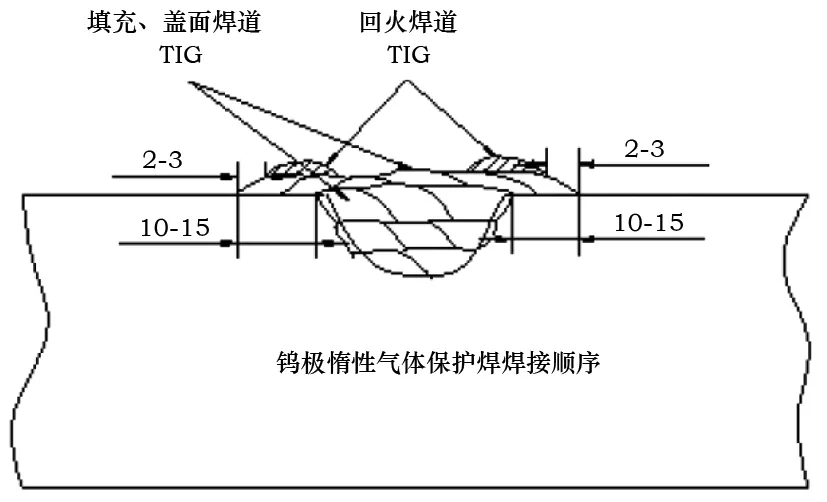

叶片关键部位出现的少量、不连续的单个超标缺陷,采用手工打磨的方式将缺陷区域清除干净。圆形缺陷应采用金属磨头将缺陷去除,不得使用洋冲冲眼的方式消除缺陷。缺陷较大处应使坡口圆滑过渡,表面打磨光滑进行PT检查,以便确认缺陷是否已经挖除干净。应当对补焊区域采用适当的方式进行预热,如采用火焰预热方式。宜采用钨极惰性气体保护焊(TIG)进行焊接,焊接过程中应采用小规范焊接电流进行焊接并严格控制层间温度不超过180 ℃。在最终焊接层上用氩弧焊焊接回火焊道以增加热影响区和焊缝的韧性(见图5)。焊缝表面打磨光滑且与母材光滑过渡,并抛光以便重新NDT检查修补及周围区域。

如有可能,尽量在转轮叶片参与装焊前对叶片的关键部位按专用探伤要求进行探伤检查并返修至合格范围;如果转轮已装焊完成,则需适当垫高转轮的高度,以便顺利进行无损探伤检查。

图5 钨极惰性气体保护焊焊接顺序

2.2 三角块替换法

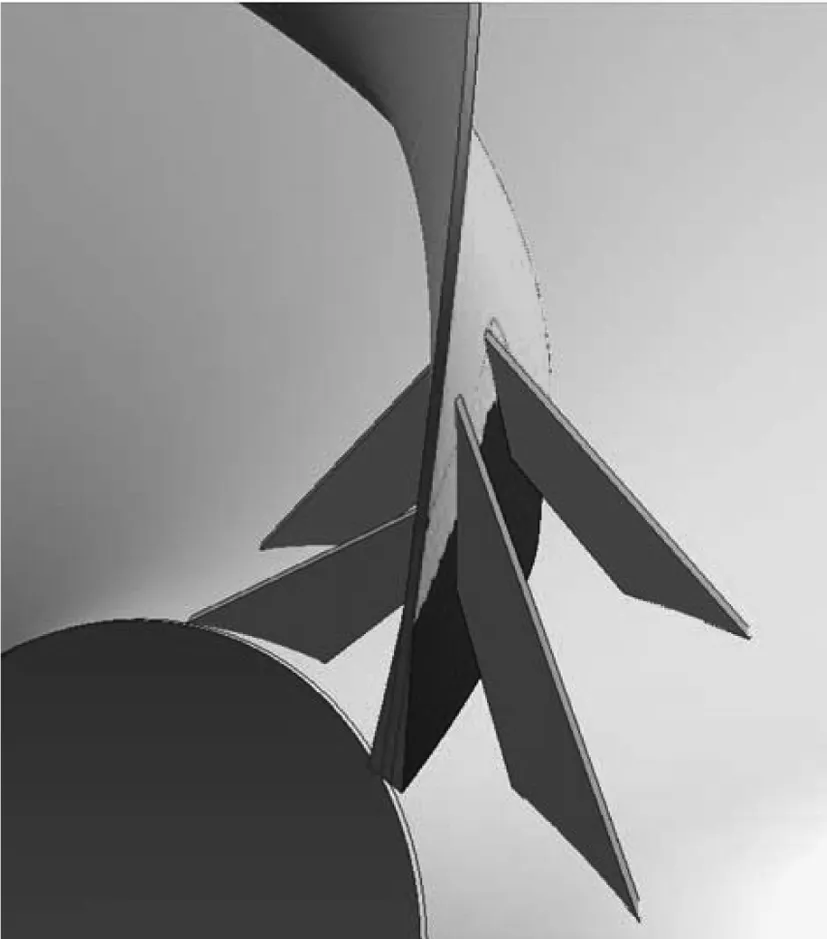

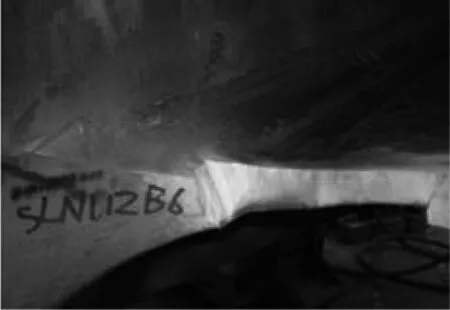

如果转轮叶片出水边关键部位出现大量、密集型缺陷,采用上述方法直接在转轮叶片本体上进行修复,其修复难度和成本将会大大提高。可将关键区域铸件材料切除掉(见图6),使用经过无损检验(验收标准同该关键区域的铸件要求)合格的同材质钢板,按叶片设计模型参数进行CNC数控加工的三角块(见图7)。

图6 割除的三角块

图7 钢板加工的三角块

使用样板在叶片上标出要替换部分的切割轮廓线。去除叶片三角块前应检查去除位置旁30 mm处的开度并记录,并在相邻叶片间靠近出水边与焊缝的地方加装支撑。叶片碳刨后打磨出坡口,待替换的钢板坡口与叶片打磨坡口镜像对称,PT检查坡口表面确认无缺陷后方可装配(见图8)。

图8 叶片三角块装配示意图

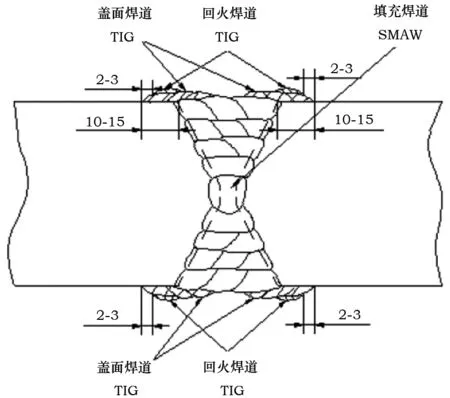

端部加装引弧板,按工艺要求进行预热和焊接。每条焊缝先正压面由里向外焊满2/3,从负压面碳刨清根并经PT检查确认无缺陷后,焊接负压侧、正压侧完成填充焊道。盖面焊缝和回火焊道均采用钨极惰性气体保护焊(TIG)焊接(见图9)。打磨叶片表面焊缝并按专用探伤要求进行NDT检查以确保关键区域的质量达到要求。检查复核三角块替换区域的开度。整个转轮的焊接应按照叶片位置对称焊接以减少变形。

图9 转轮叶片三角块焊接示意图

因钢板本身的结构特点,该三角块替换法比在转轮叶片本体上进行无损检测更方便,更灵活。钢板UT检测时对探伤员的经验要求比叶片本体关键部位检查时要低,叶片关键部位使用三角块替换铸件后的质量统一、易于控制。但材料成本和加工成本更高,需要额外购买UT等级较高的钢板,按关键部位无损检验要求检验后在合格区域下料,并经数控加工到设计规定的型线。基于缩短转轮制造周期考虑,若采用三角块替换方案,则钢板的材料准备工作应当在铸造模型分析结果出来的同期进行安排落实(工地转轮返修时则应提前准备三角块)。

2.3 关键区域堆焊法

与三角块替换法不同的是,关键区域堆焊法是将转轮叶片含有大量密集型缺陷的关键区域直接割除(见图10),使用与转轮叶片同等材质的焊材通过堆焊的方式更换原铸件材料(见图11)。在堆焊过程中,应对每道焊层进行清理打磨直至露出金属光泽,以确保焊缝无杂物。堆焊完成后应打磨光滑平整叶片过流面及叶片出水边。按照转轮叶片关键部位专用无损探伤要求对堆焊区域进行相应的探伤检查,并根据规定的焊接工艺对缺陷部位进行修补。

图10 割除高应力区域

该堆焊法较为耗时,还会引起局部变形,应力较大,焊缝组织无法进行回火处理等缺点。因此,该堆焊法作为针对大量密集型缺陷时转轮关键部位的备选返修方案,仅适合于工地工期很短的混流式转轮紧急返修。

图11 关键区域堆焊

3 结语

混流式水轮机转轮叶片裂纹是一个比较普遍的问题,传统工艺下的水轮机由于焊接残余应力较低、机组转速适中、参数较低,“裂纹问题”控制的比较好。但对于大中型水轮机转轮而言,其转轮出水边靠近上冠、下环连接处的应力较高,应从叶片铸件、转轮制造过程中按混流式水轮机转轮叶片关键部位专用无损探伤要求进行控制,以避免因材料缺陷而造成的疲劳断裂/裂纹。综合考虑上述三种处理方案,寻找最佳的、经济的便捷方案,如按专用探伤要求对关键区域进行普查,对于少量、不连续的单个缺陷直接进行焊补;对于大量、密集型的缺陷根据现场实际条件采取相应的三角块替换或者直接堆焊方案。我司已成功地在十几个项目的车间转轮制造和所有电站运行机组的转轮检修中按照叶片专用探伤要求对关键区域进行NDT探伤返修和使用三角块替换方案,有效地保证了转轮的质量,赢得了电站业主的一致好评。与此同时,电站机组应当按照水轮机厂家推荐的水轮机运行特性曲线规定的稳定运行区域内运行,以减少低频水力振动的影响,确保机组长期安全稳定高效运行。