船用电力推进永磁电机焊接机座工艺研制

2020-03-27封裕斌王岳元

封裕斌,王岳元

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

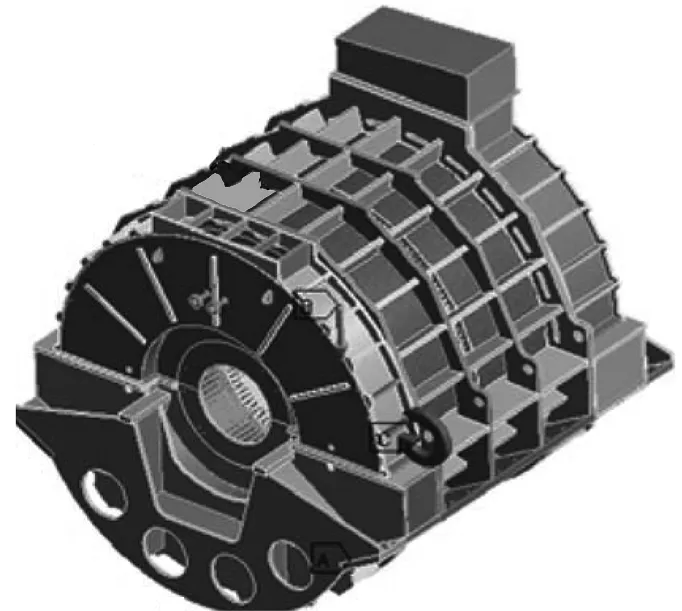

自20世纪九十年代以来,世界各强国舰船推进系统就开始积极研究电力推进。我公司肩负起自主研发大容量电力推进装置关键之一的永磁电机重任,如图1。

图1 推进永磁电机

该推进永磁电机中,机座要支撑起重量达17吨的转子并装配连接端盖﹑冷却器等零部件。机座主要采用耐腐蚀性的0Cr18Ni9优质低磁性不锈钢和耐低温冲击的Q235-D优质碳素结构钢板装配焊接成型,对机座的强度和尺寸精度要求非常高,因此必须保证机座焊缝的高质量和严格控制机座的焊接变形。

1 制造工艺研发过程及结果

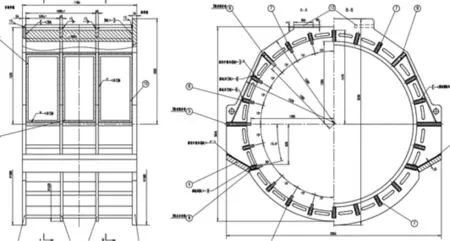

国外对该类项目技术全面封锁,无参考经验,所以我公司技术人员集思广益,进行多次分析讨论机座的工艺研制工作。其性能要求如下:重量轻,强度高和良好的转矩脉动,尺寸精度高,结构如图2。

为达到机座高性能要求,需采用一定的工艺手段来保证:

第一,针对重量轻,对策为将角焊缝改为坡口焊缝。常规产品的焊接机座中,电机的重量要求不是太高,连接接头处大多采用部分熔透的角焊缝接头。而对于此次研制的特殊电机,为了控制重量,在结构连接接头处加工出坡口,采用全熔透的坡口焊缝,没有外部的角焊缝,电机的重量相应就降低。

第二,针对强度高和良好的转矩脉动,对策为采用低磁不锈钢和耐低温冲击碳素结构钢的异种钢材焊接及高品质焊缝[1];通过仿真结果显示,电机的转矩脉动影响效果最佳。

第三,针对尺寸精度高,对策为焊接变形控制。通过设计特殊的工装和制定合理的焊接工艺方案,达到有效控制机座装配和焊接制造过程产生的变形。

在机座试制过程中,主要进行了如下工作。

1.1 0Cr18Ni9和Q235-D异种钢焊接

由于0Cr18Ni9钢属于奥氏体不锈钢,与普通碳钢比较,热膨胀系数大而导热系数小(熔点:1 398~1 420 ℃,线胀系数:16.0×10-6/℃,热导率:2.1 W/(m·℃))。焊接薄板时,易产生变形;焊接厚件时,收缩应力比低合金结构钢大,在焊缝金属凝固时容易出现热裂纹,并在焊缝及热影响区形成碳化物,降低抗晶间腐蚀能力,由于出现金属间化合物脆性相,使原材料脆化[2]。Q235-D钢属于优质低碳钢,熔点:1 493 ℃左右,线胀系数:12.16×10-6/℃,热导率:1.21 W/(m·℃)。Q235-D钢本身焊接性尚可,但与不锈钢属于异种钢焊接,焊接时,易产生应力腐蚀开裂和热裂纹[3]。

图2 机座

根据对0Cr18Ni9和Q235-D钢焊接性的研究,通过十多种焊接材料的正交对比试验结果,决定采用镍基类型的焊接材料,为了保证焊缝成型好,选用药芯焊丝。

为了机座产品达到中国船级社标准(CCS)要求,我公司开展了异种钢焊接工艺评定试验,组织人员进行各种焊接参数下的焊接工艺评定试验。按CCS标准焊后试验项目包括:目视检查、磁粉探伤、超声波探伤、拉伸试验、弯曲试验、冲击试验、硬度和低倍金相试验。焊接工艺评定合格后方能在正式产品上施焊[4]。

1.2 机座重量轻

机座常规采用角焊缝形式,便于焊接操作且焊接变形小。该项目机座所有钢板处连接焊缝均采用坡口焊缝形式,坡口焊缝可以使整体机座重量明显下降(机座重量轻,减少上船后电机总重),但缺点为坡口焊缝会造成更严重的焊接变形。通过设计防变形工装和合理的焊接工艺方案来控制焊接变形量。

1.3 焊接变形大,尺寸变形如何控制

该机座比常规机座强度、刚度要求高,焊接件多、焊接量大,焊缝尺寸明显增加,焊缝尺寸增加必然会导致热输入量的增加,造成机座尺寸的严重变形。我公司常规采用熔化极气体保护焊,该焊接方法焊接效率高但热输入量大、飞溅大,容易造成残余应力偏大。为此我公司决定选择脉冲式钨极氩弧焊,脉冲式钨极氩弧焊优点:

(1) 精确控制对焊件的热输入和熔池尺寸;

(2) 脉冲电弧可以用较低的热输入而获得较大的焊缝厚度;

(3) 焊接过程中熔池金属冷凝快,高温停留时间短,可减少热敏感材料焊接时产生裂纹的倾向。

该机座在焊接过程中,不可避免地产生严重焊接变形。为此特制“米”字型防变形工装如图3,利用齿槽控制24根筋的定位,可有效支撑机座内框处的筋板和机壁,且又不干涉焊接现场操作,如图4。

图3 米字工装

图4 齿槽控制24根筋的定位图

利用角钢固定米字工装,防止工装外圆尺寸变形。安装时进行圆周对称焊接, 保证焊接变形的均匀性。

1.4 机座强度高

对于大尺寸焊缝,公司首先运用ANSYS软件前瞻性地分析了焊缝成型残余应力分布状态并得出结论:多层多道焊比单层单道焊缝,采用多次热量输入,如图5,但多层多道焊缝由于上层焊缝的热作用对下层焊缝的热作用,使得下层焊缝的缓慢降温,残余应力得到释放,提高了焊接的可靠性。比起常规产品的单道单层焊缝,该机座创新地将采用了多层多道式焊缝形式,降低机座的残余应力,提升机座整体强度。

图5 改进焊缝

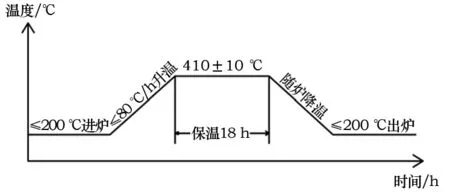

为了进一步消除机座内应力,机座将进行热处理消除内应力,工艺见图6。热处理工艺为了防止不锈钢晶间腐蚀,控制在敏化温度410 ℃,保温18 h,进行消除内应力。热处理装炉时应将焊接件底垫平填实,保持装炉平稳,防止松动和变形。装炉应合理,保证炉气正常循环,应避免火焰直接喷射工件表面,以免产生局部过热。

有效控制热处理过程和热处理参数,消除机座焊接变形应力,更进一步巩固了机座的强度。

图6 热处理曲线图

1.5 保证焊缝的高品质

公司在制造过程中严格实施焊接参数的控制,焊接方法:钨极氩弧焊,焊接电流为100~130 A,电压为10~14 V,焊接速度为10~15 cm/min,氩气流量为10~15 L/min。公司严格按工艺评定参数执行,并做好清根焊透工艺。

对机座所有连接焊缝按NB/T 47013.5标准作着色无损探伤检测并按Ⅰ级验收,确保了焊缝的质量。

2 结语

该机座是永磁推进电机的核心部件,支撑起转子并装配连接端盖﹑冷却器等零部件。我公司通过工艺研发,解决了异种钢难以焊接,焊接变形大,机座重量的控制等问题;最终使机座满足设计高性能要求,极大的支撑了特种电机产品开发。