承钢烧结料水分自动控制系统研究与开发

2020-03-27佟庆

佟 庆

(承德钢铁集团,河北 承德 067002)

烧结混合料加水就是在一次和二次混合机中加入适量的水,使混合料具有一定的水分,促进其制粒,由此获得较好的物料透气性和湿度。一般来说,烧结混合料最适宜的水分范围较窄,超过0.5%时,对混合料的成球性即产生显著的影响[1]。目前烧结系统混合料加水是由人工凭经验通过手动阀门来实现,而水分检测方式则是取样化验的方式。水含量反馈存在极大滞后,且滞后时间不定。水分控制精度低,系统稳定性差。

本文研究影响烧结料水分波动和控制的各项因素。设计开发一套烧结混合料水分自动控制系统。可以同时在烧结机主控室及现场值班室完成混合料水分目标设定和过程控制。系统存储历史数据和变化趋势为查询和分析提供便利。实现烧结混合料水分的在线检测与自动控制。

1 工艺现状考察

1 号烧结机使用一台一次混合机、一台二次混合机进行加水和物料混合。一次混合机长度约14m、混料时间在2.5 分钟左右,一混前皮带运行速度约为1.3m/s,一混前皮带装有皮带称。混合机入口有一路污泥管道安装有调节阀、流量计。一混机尾有一路DN50 的加水管道加入清水。

在正常的生产中一混以加污泥水为主,清水辅助补充,在加水量不够的情况二混加入少量清水微调。从炼钢车运到烧结的污泥水,以平均每班6 至7 车的频率运至烧结的污泥混合池,加入清水搅拌保持水位稳定。现场考察一混加22.7t/h 污泥、补充6t/h 的清水。

2 水分波动主要因素分析

造成混合料水分波动主要因素有以下几点:

(1)原料水分不可控:如是否露天,天气情况,物料堆叠方式、存放时间等。均会导致物料原始水分波动和不可测,从而影响混合料水分控制精度的重要因素之一[2]。

(2)原料的取样及水分化验准确性影响:原料的水分率采取取样送化验室分析的方式检测,取样分析不连续,化验出的原料水分率也只具有一定范围的代表性。

(3)原料配料精度的影响:配料精度受配料秤设备的计量精度和动态给料控制精度、以及整个配料控制系统的连锁控制精度的影响。其中,配料秤设备的计量精度是影响混合料水分控制精度的重要因素。

(4)生石灰消化及粉尘加湿的影响:生石灰在加水消化过程中会消耗一部分水分,消耗水分的多少与生石灰中氧化钙含量的多少相关。消化过程中伴随着反应热量的生成,也会蒸发掉一部分水分。

(5)混合工艺的大滞后影响:一般烧结厂混合制粒工艺大约有7 分钟左右时间,其中一混约2~3 分钟,二混约4~5 分钟。如此长时间的大滞后对自动调节系统的控制是非常不利的。

(6)其他因素的影响:主要是工艺流程的不确定因素造成混合前原料水分的波动。如部分除尘灰不参与统一配料,直接卸在混合机前的给料胶带机上。少量的污水回收利用时,在没有检测和控制的情况下,直接加入混合机内等。所有这些都会影响混合料水分控制精度。

3 实现自动控制要点

第一、保证控制精度:工艺要求控制精度较高(最低达到±0.4%),所以需要直接使用实测出口含水量作反馈,来保证准控制精度[3]。

第二、反馈滞后:含水量检测存在大滞后,反馈控制必须缓慢,否则很容易超调并产生较大幅度的震荡。

第三、需要前馈:系统需要加入部分快速扰动量作为前馈,来改善系统调节性能。

第四、入口水含量作为非常重要控制参数,但不易测得。原因有:首先混合料本身不均匀,根据配料的先后顺序分层。其次待混料中的生石灰因为没有加水,硝化反应吸收水分的部分无法检测且很难计算。所以考虑利用其他相关的可测变量对“混合料原水分”进行软测量。

4 自动控制方案

整个测控系统中,烧结料皮带称重量信号为前馈信号,一混烧结料出口的红外水分检测信号为反馈信号,共同组成前馈反馈综合控制系统控制[4]。测控系统同时接收前馈、反馈信号,经过综合计算后,自动调节控制给水量的大小,达到稳定混合料水分的目的。

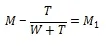

图1 混合原料水分的计算和时序分析

式中M——混合料出口水含量,单位%。

T——加水流量,单位t/h。

W——混合料流量,单位t/h。

M1——混合料原水含量,单位%。

我们设在混合料刚进入混料桶的时刻为T0;需要计算的“混合料原水分”也是T0时刻的。但在上式中参与计算的“出口水含量”、“加水水流量”和“混合料流量”中仅有清水流量检测值是T0时刻的。

物料的重量是超前的:超前时间为皮带秤到混料桶的时间,因为皮带匀速运转可以通过模拟量延时来实现。所以可以使用延时到T0时刻的料重代替。

出口水含量检测是滞后的:在实际生产过程中混合料比例固定,原混合料水含量几乎不变,所以在2 分钟内的变化量微乎其微。原料水分有着大滞后的软测量可以在这个慢时变系统中使用。

一次混合机加水量的计算方法如下:

进入混合机的原料流量为W(t/h),经过混合机加入水流量为T(t/h),出口料的含水量为M(%),原料含水量为M1(%),可以得到式(1):

由式(1)得式(2)。

M1=M-(T/W) 将1-M 近似为1,忽略了原料中水的重量根据生产过程中的相对稳定性,以上一段时间的计算得到的M1指导下一个时间段的计算,设此时所需水量为T1,目标水分为Mu,则所需水量为:

前馈部分+反馈部分*0.3。

前馈部分将1-Mu 近似为1,再一次忽略了设定料水分的重量。

反馈部分输出能力为±15t/h 的加水量,是正常工况下±2%含水量的控制范围。

在实际使用中考虑到现场对污泥一个消耗的问题,在生产过程中定量添加污泥水,以调整清水量控制烧结混料的水分。定量添加污泥水的量在70%左右,控制清水的加水量在5-6t/h 的范围这样线性调节阀控制水量的加减比较顺畅。

5 自控系统实施

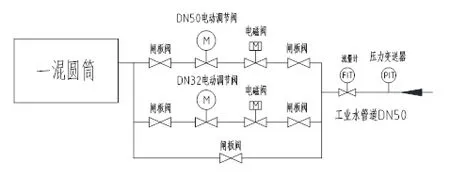

在一混混合料出口装配一台水分仪,在一混的加水管道上添加两条控制回路,该回路中包含流量计一台,电动调节阀两台和切断阀两台。

图2 现场管路安装图(管径根据实际情况调整)

(1)水分仪安装就位于一混圆筒出口输送带上方;同时在皮带前方安装保护装置,具体安装图在施工资料中一并提供。

(2)电动调节阀、电磁流量计、切断阀安装在工业清水的加水管道上。

(3)探头须用空气清洁,所以必须在空气压缩站接入压缩空气并净化和脱水处理。

主控室装配工控机一台,用于记录、分析水分仪测量数据,并形成混合料水分的历史曲线以及告警画面。现场控制室配工控机一台,主要用于操控加水调节阀以及系统的手自动方式切换和显示各项参数等。信号交换采用光纤通讯。

6 结论

系统经过一段时间的调试投入使用,实现生产中混合料水分的自动控制,且控制精度达到±0.3%。保证了烧结料水含量的稳定。但系统仍存在一些不足,如烧结机停机过程或大幅减料时,输出加水量可能低于下限值,需要手动减少污泥水的加入量。正常生产过程中需要最大限度保证污泥的浓度与加入量。停、送污泥时和启停车时因为混合料含水量与目标差别太大,系统不能做出快速相应,需要人员干预控制,到目标接近范围再投自动。还需要进一步研究与优化。