发动机推力室燃烧及传热耦合仿真

2020-03-27韩长霖

韩长霖,田 原

发动机推力室燃烧及传热耦合仿真

韩长霖,田 原

(北京航天动力研究所,北京,100076)

为了研究推力室工作时内部物理场特点,以某推力室试验件为研究对象,采用独立计算,边界耦合的仿真思想,对推力室的燃烧和传热过程进行仿真,当相邻两次温度误差在1%之内时认为仿真收敛。分析发现推力室壁面在喉部达到最高温度;由于流动通道中冷却剂的流量不同,推力室壁面周向温度分布不均匀;受流动通道横截面积的影响,冷却剂的流速变化剧烈。

火箭发动机;推力室;燃烧仿真;传热仿真

0 引 言

液体火箭发动机是运载火箭的主要动力装置,具有安全可靠、推力可调等特点。传统的火箭发动机设计主要依靠地面热试车的方法,但由于试验周期长、成本高,无法获得发动机内详细的物理场。随着理论知识的完善和运算能力的提升,数值仿真的方法越来越受到重视,数值仿真与地面试验相结合的方法成为发动机设计的最优方案。

已有学者使用一维、二维和三维模型,对火箭发动机的燃烧和传热过程做了大量的仿真研究[1~4]。Carlos等[5]对一维换热过程进行了数值仿真,结果表明使用变化的物性参数来计算最大壁温与冷却剂压降能够获得较准确的结果,一维计算方法有很大的局限性,无法反映出发动机内的详细温度场;Riccius等[6]采用二维平面有限元分析的方式对推力室壁面进行了数值仿真,通过比较推力室壁面的碰撞动态分析和静态分析,得到了动力学效应对结构和寿命的影响;Vazquez等[7]以三维模型为研究对象,研究了方形管道横向几何形状对湍流流场和传热性能产生的影响,验证了肋的布置可以提高管道的整体热性能;Andrea等[8]考虑到真实气体的物性参数,对采用发汗冷却发动机的传热性能进行仿真计算,得到喉部的冷却性能;Negishi等[9]采用三维RANS数值仿真方法,对氢氧发动机推力室进行研究,验证了离散相模型模型(Discrete Phase Modeling,DPM)与EDC模型预测热量传递特性的可靠性。

本文以氢氧火箭发动机推力室模型为仿真对象,对三维状态下的推力室燃烧和耦合传热过程进行数值仿真,将结果与热试车数据进行对比,验证了数值仿真方法的有效性,分析了推力室内部的物理场细节。

1 研究方案

本文的研究对象为某型氢氧发动机推力室,采用“独立仿真,边界耦合”的思想,对燃烧域和传热域分别进行稳态计算,将收敛后的结果作为边界条件初值赋值给另一部分,重复上述迭代过程,直至相邻两次迭代之间温度差距在允许范围内,认为计算收敛。

推力室的主要结构为头部、身部以及喷管扩张段,根据试验数据,有无隔板喷嘴结构对冷却剂的温升无明显影响,故本文研究的传热过程忽略隔板喷嘴结构。绘制模型时忽略测压孔和冷却剂集合器等结构,仅绘制推力室头部喷嘴、身部壁面和冷却剂流动通道等特征,绘制的几何模型如图1所示。

图1 推力室三维模型

Fig.1 3D Model of Thrust Chamber

根据三维模型结构的对称性特点,截取60°范围模型进行仿真(见图2)。使用ICEM进行网格划分。

图2 截取部分模型示意

1.1 基本假设

液体推进剂的燃烧是指从喷入推进剂开始,到完全转化为最终产物为止的复杂过程,喷雾燃烧一般可分为雾化、蒸发、混合以及燃烧4个阶段。综合考虑准确性和计算成本,对仿真方法进行如下处理:

a)推力室结构简化,截取部分模型并忽略隔板喷嘴、集液器和端头及变槽宽处的过渡段等结构;

b)推力室内燃烧与壁面换热视为两个独立过程,仅在壁面处有热量的交换;

c)推力室内燃烧视为稳态过程,忽略开关机、流量调节等因素影响;

d)采用概率密度函数(Probobility Dendity Funltion,PDF)模型模拟燃烧过程;

e)推进剂、燃烧产物和壁面材料的物性参数设为温度的单值函数。

1.2 湍流模型

在工程应用中,湍流模型的主要作用是将新的未知量同平均速度梯度联系起来。现阶段,工程应用中湍流的数值模拟方式主要有接数值模拟算法、大涡模拟算法和雷诺时均算法。

1.3 燃烧模型

根据文献[10]对亚临界状态和超临界状态下雾化机理的描述,本文仿真过程中对于超临界状态下推进剂的燃烧可忽略其雾化蒸发过程,采用非预混燃烧模型来模拟燃烧。非预混模拟方法将每个组分的浓度用预混分数场计算得到,热化学计算在prePDF中进行,湍流和燃烧的相互作用考虑为概率密度函数(PDF)进行求解计算。

1.4 物性参数处理

发动机使用氢氧推进剂组元,再生冷却过程中使用低温氢作为冷却剂,推力室壁面使用锆铜合金和电铸镍外壁。这些物质的物性参数会受到温度变化带来的影响,为了真实还原其物性参数,将推进剂、燃气和壁面材料的物性数值设为温度的函数。

1.5 边界条件

1.5.1 燃烧域边界条件

a)入口边界条件。

发动机推力室推进剂入口的边界条件设置为质量流量入口,根据试验数据,给定推进剂的流量、温度和压力条件,仿真与试验工况相同,室压取10.1 MPa,混合比为6.495,推进剂质量流量为试验的六分之一,表1和表2列出了边界条件的参数,表1中的质量流量表示单个喷嘴的推进剂质量流量。

表1 氢入口边界条件

Tab.1 Hydrogen Inlet Boundary Condition

参数数值 氢入口温度/K120 氢喷嘴质量流量/(kg·s-1)0.0592 氢喷嘴入口湍流度5% 氢喷嘴水力直径/mm1

表2 氧入口边界条件

Tab.2 Oxygen Inlet Boundary Condition

参数数值 氧入口温度/K96 氧喷嘴质量流量/(kg·s-1)0.3846 氧喷嘴入口湍流度5% 氧喷嘴水力直径/mm4.4

b)出口边界条件。

发动机推力室燃烧域燃气出口设置为压力出口,其出口边界条件的详细参数如表3所示。

表3 出口边界条件

Tab.3 Outlet Boundary Condition

参数数值 出口绝对压力/MPa0.1 压力出口温度/K300 压力出口湍流度5% 压力出口水力直径/mm174.3549

c)数据交换面边界条件。

数据交换面在未耦合之前设置为800 K的无滑移等温壁面,在开始耦合之后,提取出计算收敛的传热域壁面温度,设置为燃烧域壁面边界条件的初始值,壁面材料为锆铜合金。

1.5.2 传热域边界条件

a)入口边界条件。

发动机推力室传热域部分冷却剂的入口边界条件与试验值相同,设置为质量流量入口,具体数值设为试验工况的六分之一,表4为传热域的入口边界条件。

表4 传热域入口边界条件

Tab.4 Coolant Inlet Boundary Condition

参数数值 入口质量流量/(kg·s-1)3.6783 入口温度/K35 湍流度5% 水力直径/mm28.3683

b)出口边界条件。

发动机推力室传热域冷却剂的出口边界条件设置为压力出口,参数与试验值相同,如表5所示。

表5 传热域出口边界条件

Tab.5 Coolant Outlet Boundary Condition

参数数值 出口压力/MPa12.9 出口温度/K120 湍流度5% 水力直径/mm21.5937

c)数据交换面边界条件。

数据交换面在未耦合之前设置为10 000 W/m2的无滑移等热流密度壁面,在开始耦合之后,提取出计算收敛的燃烧域壁面热流密度,赋值给传热域壁面,这部分数据设置为传热域壁面边界条件的初始值,壁面材料设为锆铜合金。

2 结果分析

仿真工况与试验工况相同,为了验证三维模型燃烧和传热耦合的数值模拟方法在发动机推力室仿真研究的适用性,本文将收敛后的仿真结果与热试车试验数据进行对比(见表6),并截取燃烧域和传热域模型中有代表性的截面,将截面上的温度分布、H2O和O2的质量分数、速度矢量等物理参数通过云图或矢量图的形式展现出来。

表6 试验数据与仿真结果部分参数对比

Tab.6 Simulation Results and Experimental Data

参数试验数据仿真结果偏差 燃烧效率99.43%96.48%2.95% 冷却剂温升67.46K69.058K2.37%

由表6可知,采用数值仿真方法计算得到的模拟数据与试验测量得到的数据略有偏差,燃烧效率偏低2.95%,冷却剂温升提高2.37%。观察发现,全尺氢氧发动机推力室三维状态下仿真时,计算收敛得到的仿真结果与热试车数据相比误差较小。

2.1 燃烧域流场分析

a)温度与流场分析。

截取图2中的截面,绘制温度和流线云图,见图3。

图3 截面处温度与流线云图

由图3发现,低温推进剂喷入后,会迅速雾化蒸发,因而在喷嘴出口附近温度较低,燃料和氧化剂的质量流量、组分性质、物性参数和雾化细度都不相同,会同时进行混合。由于从喷嘴喷出的射流与周围流体之间存在剪切力,最外圈和最内圈的喷嘴出口会有回流区,高温燃气回流到最外层和最内层喷嘴附近,而其他喷嘴由于受到引射作用,使高温燃气直接流向下游,避免了回流;推进剂在圆柱段附近平稳燃烧,在收敛段和喉部区域,推力室横截面积逐渐减小,燃烧释放大量热量,燃气温度不断增大,压力逐渐降低;燃气到达扩张段后燃烧反应基本完成,随着推力室内部横截面积的增大,燃气不断膨胀,其温度逐渐降低。

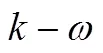

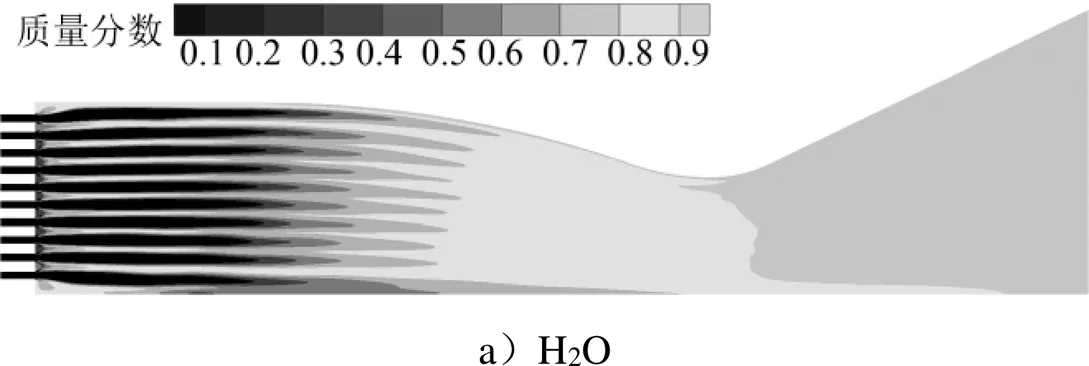

b)H2O和O2的组分分析。

由于全尺发动机推力室试验件工况为富氢燃烧过程,因此H2O和O2的浓度分布情况可用于反应燃烧状态。截取图2中截面位置处的H2O和O2绘制质量分数云图,如图4所示。

图4 截面处H2O和O2的质量分数云图

续图4

由图4可知,在圆柱段附近火焰外侧H2O的质量分数较高,火焰中心推进剂的质量分数较高,进入收敛段H2O的质量分数增加,从喉部到扩张段H2O的浓度升高;O2的质量分数在喷嘴内部及火焰中心区域较高,随着燃烧过程的进行,O2的质量分数逐渐降低,从收敛段区域开始,O2的质量分数基本维持稳定。

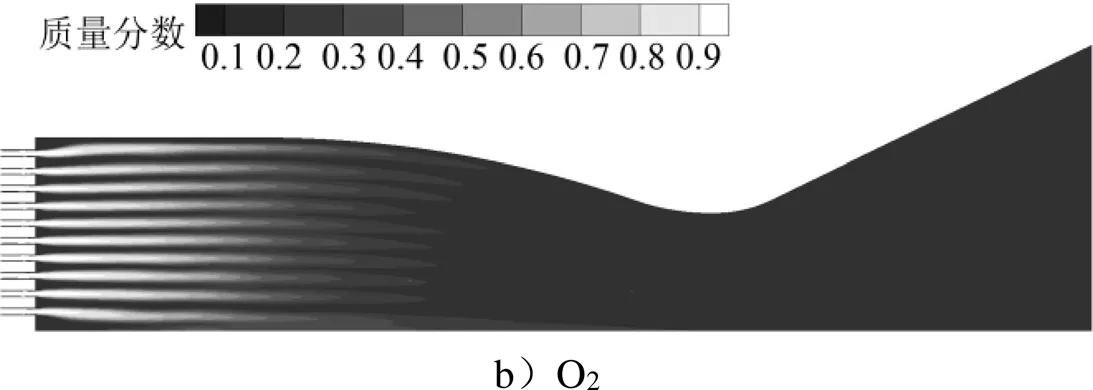

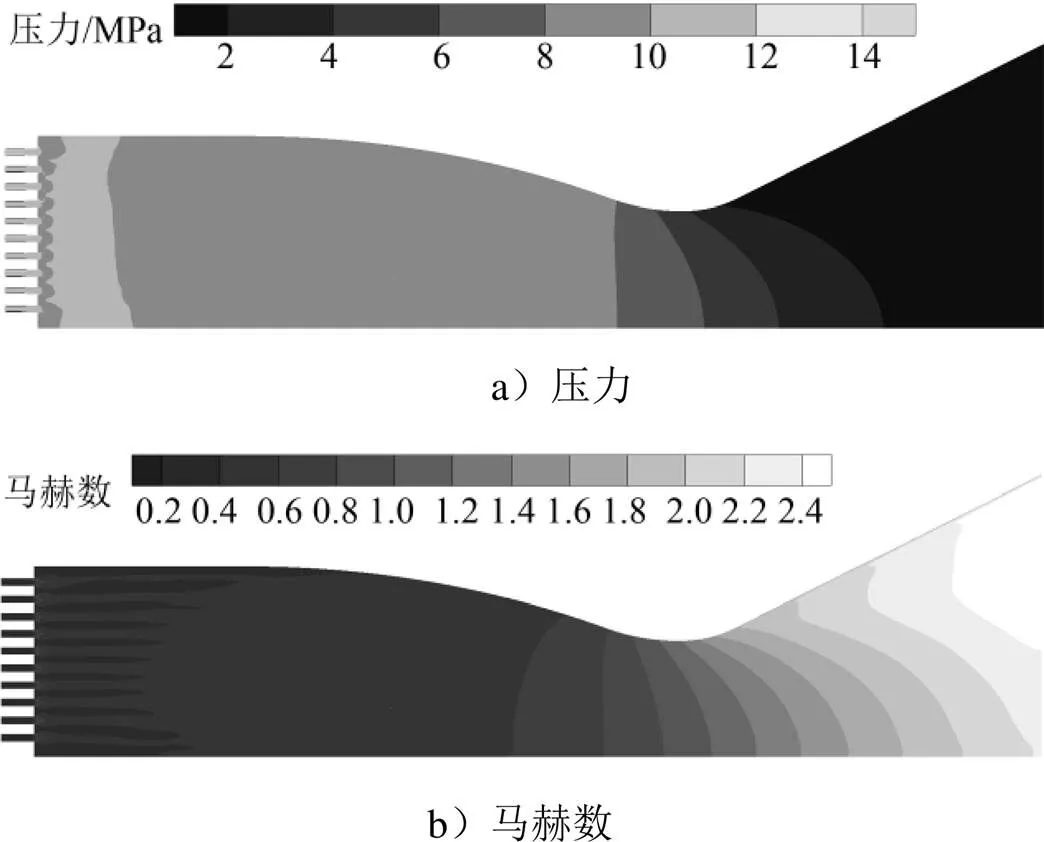

c)压力与速度分析。

提取图2中截面位置处的物理场数据,并绘制出压力和马赫数分布云图,如图5所示。

图5 截面处压力、马赫数云图

由图5可知,喷嘴出口附近推进剂流速很快,在圆柱段推进剂充分混合燃烧,不断释放能量,随着燃气的流动,在圆柱段末端压力逐渐减小;进入收敛段区域后,燃烧强度减弱,横截面积减小,燃气速度增加,压力降低;在喉部区域,燃气马赫数为1;燃气穿过喉部区域后进入扩张段,随着燃烧的完成和横截面积的增加,燃气膨胀,压力减小,最终在出口处以马赫数为2.503的速度喷出。

2.2 推力室壁面温度分析

对推力室再生冷却传热域进行仿真,可得到温度场截面云图,如图6所示。可以发现壁面在喉部温度最高,在圆柱段、收敛段和扩张段温度较低,由于冷却剂为逆向流动,扩张段部分的冷却效果最好,而且此处燃气温度较低,故此处壁面温度最低;推力室内壁周向温度分布不均,在收敛段和喉部区域差别明显。

图6 传热域温度云图

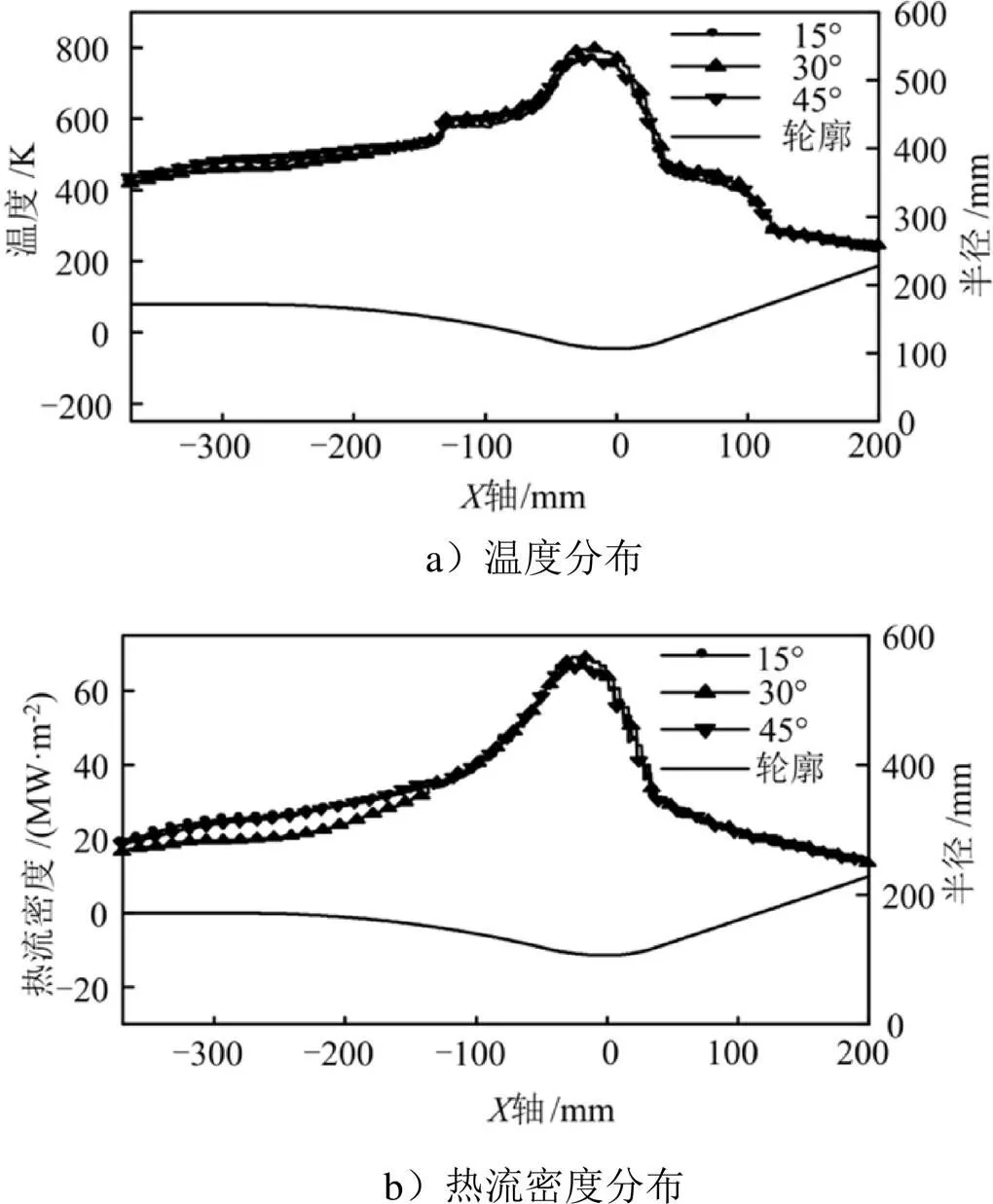

提取图2中15°、30°和45°方向上推力室壁面温度和热流密度,并绘制出如图7所示的云图。推进剂从头部喷入,由于圆柱段燃烧平稳,燃烧域内有大量低温推进剂,故壁面温度平稳升高;在收敛段,由于推力室横截面积减小,高温燃气通过时会对内壁形成冲刷,壁面的温度和热流密度增大;燃烧在喉部已经完成,且推力室横截面积此时最小,壁温和热流密度均达到最大值;在扩张段,燃气达到超声速,温度逐渐降低,故壁温和热流密度逐渐降低;在扩张段变肋宽处,沿燃气方向冷却剂通道横截面积减小,换热面积减小,换热效果降低,进入扩张段后,燃气温度与冷却剂的温度均越来越低,因此扩张段后部壁面温度降低。周向不同截面位置处,其壁面温度分布略有不同,但总体趋势基本一致。

图7 壁面轴向温度与热流密度分布曲线

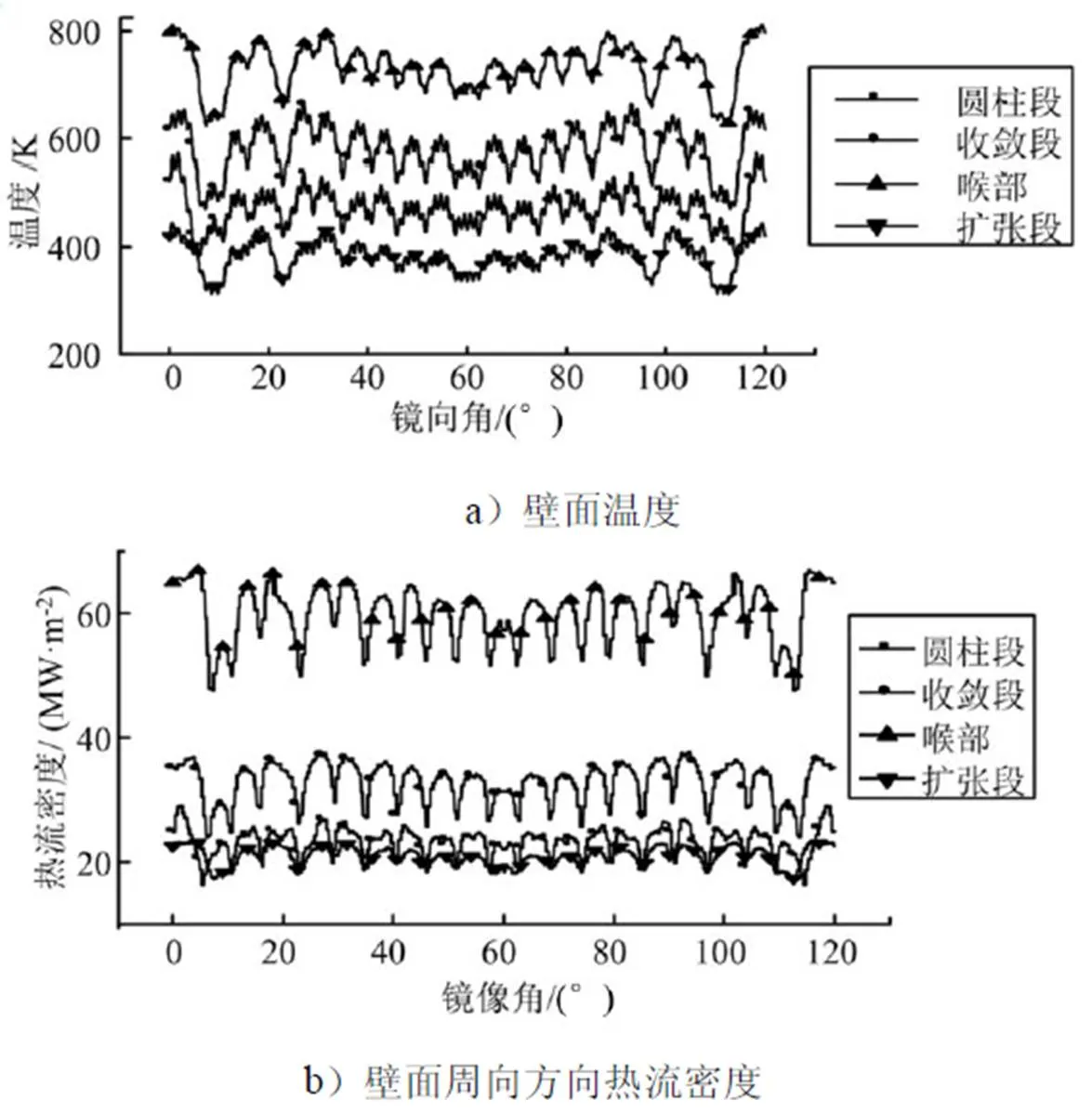

为了直观反映推力室壁面周向的温度和热流密度变化情况,提取圆柱段、收敛段、喉部和扩张段位置处周向方向的温度和热流密度,并绘制如图8所示的特性曲线。

图8 壁面周向方向温度与热流密度分布特性曲线

由图8可知,周向温度和热流密度整体呈均匀震荡的分布,在10°附近区域壁面的温度和热流密度均较低。

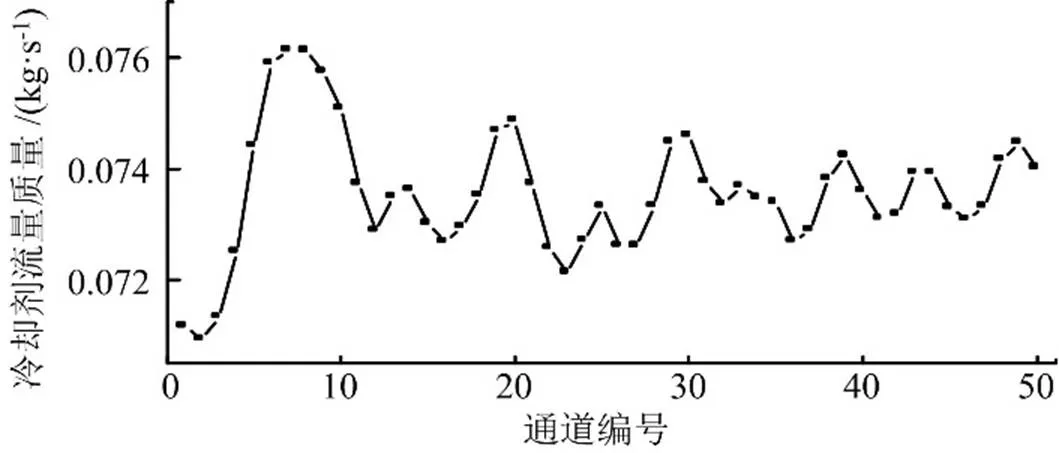

为了研究周向壁面温度和热流密度不均匀的原因,对不同通道中的冷却剂质量流量加以分析。仿真模型中共有50根流动通道,按照从0~60°的方向依次编号1至50,提取不同通道中冷却剂的质量流量,并绘制成数据图,如图9所示。由图9可看出,6~9号通道中冷却剂质量流量较大,这些通道附近壁面换热效果较好,故该区域壁面温度较低。

图9 冷却剂质量流量曲线

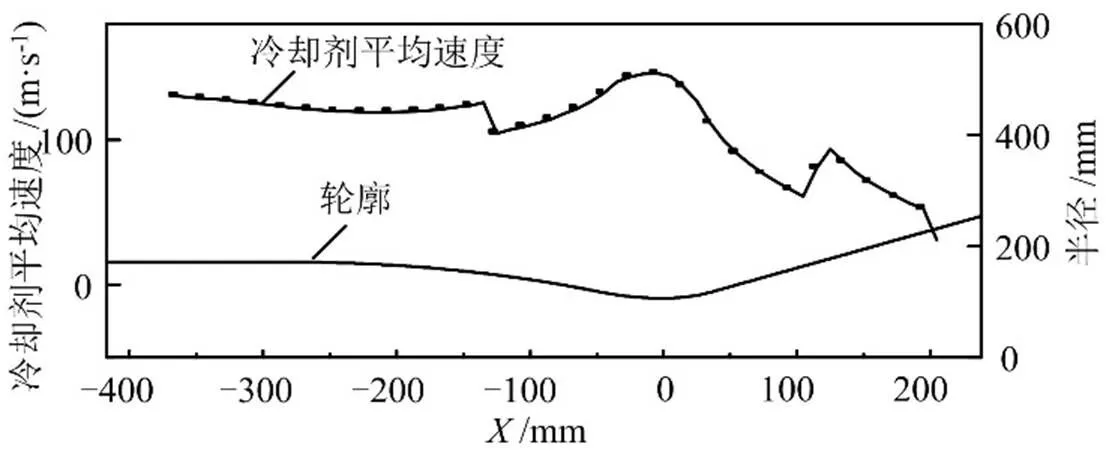

将流体域中冷却剂的平均速度整理成数据图,如图10所示。

图10 冷却剂平均速度曲线

Fig10 Average Coolant Velocity

由图10可知,冷却剂在进入扩张段后速度不断增加,这是由多种因素共同引起的。首先冷却剂通道横截面积逐渐减小,在流量不变的情况下将导致冷却剂流速增大,同时冷却剂的温度提升引起密度下降,导致冷却剂的流速增大。在冷却剂通道扩张段变肋宽结构处,流动通道横截面积突然增加,导致冷却剂速度突然下降;冷却剂通过变肋宽结构之后,流动通道面积逐渐减小,同时冷却剂温度不断升高、密度不断下降,其流速越来越快;在喉部位置处冷却剂的流动速度达到最大值;穿过喉部到达收敛段,其流动通道横截面积逐渐增加,引起流速减慢;在收敛段的变肋宽结构处,由于肋结构宽度变大,流动通道横截面积减小,导致冷却剂的流动速度迅速增大;经过喉部区域进入收敛段时,其流动面积逐渐增加,故其流速逐渐减小;进入圆柱段,冷却剂流动面积基本不变,但冷却剂不断吸热,导致其温度持续升高,密度继续减小,故速度持续缓慢升高。

3 结 论

本文以某氢氧发动机推力室为研究对象,参考热试车条件,对燃烧和传热过程进行了耦合仿真,并将仿真结果与试验数据进行对比,燃烧效率仿真结果偏低2.95%,冷却剂温升仿真结果偏低2.37%,仿真结果与试验数据相比误差较小,结论如下:

a)整体参数基本符合实际状况,而且能够反映出燃烧域和传热域中流场、温度场的细节;

b)发动机推力室反应空间充足,在圆柱段能够完成燃烧反应;

c)推力室内壁面的温度峰值出现在喉部附近,此处需注意热防护;

d)不同流动通道中冷却剂的质量流量不同,对壁面的冷却效果也不一样,冷却剂流量大的通道附近壁面温度低,需采取措施使冷却剂均匀分布;

e)冷却剂流动过程中速度变化剧烈,主要受到通道横截面积变化带来的影响。

[1] Frey M, et al. Modeling of rocket combustion devices[R]. AIAA 2010-4329, 2010.

[2] Wang T S, et al. Hot gas side and coolant side heat transfer in liquid rocket engine combustors[J]. Journal of Thermophysics and Heat Transfer, 1994, 8(3): 524-530.

[3] Knab O, et al. Progress in combustion and heat transfer modelling in rocket thrust chamber applied engineering[R]. AIAA 2009-5477, 2009.

[4] Sharma A, et al. Numerical analysis of combustion and regenerative cooling in LOX-methane rocket engine[J]. Proceedings of the International Astronautical Congress, 2017, 13: 8832-8842.

[5] Carlos H M, et al. Numerical solutions of flows in rocket engines with regenerative cooling[J]. Numerical Heat Transfer, Art A, 2004, 45: 699-717.

[6] Riccius J R,Zametaev E B.Stationary and dynamic thermal analyses of cryogenic liquid rocket combustion chamber walls[R]. AIAA 2002-3694, 2002.

[7] Vazquez M S, et al. Effects of ridged walls on the heat transfer in a heated square duct[J]. International Journal of Heat and Mass Transfer, 2005, 48: 2050-2063.

[8] Andrea Buchhi, Claudio Bruno, Alessandro Congiunti. Transpirationcooling performance in lox/methane liquid fuel rocket engines[J]. Journal of Spacecraft and Rockets, 2005, 42(3): 476-486.

[9] Negish H, et al. Heat transfer simulations in liquid rocket engine subscale thrust chambers[R]. AIAA 2008-5241, 2008.

[10] Smith J J, et al. Understanding injection into high pressure supercritical environments[R]. Institute of Space Propulsion, XCAFRL-PR-ED, 2003.

[11] 刘国球. 液体火箭发动机原理[M]. 北京: 宇航出版社, 1993.

Liu Guoqiu. Liquid rocket engine principle[M]. Beijing: Astronautic Publishing House, 1993.

Simulation of Combustion and Heat Transfer in Full Scale Engine Thrust Chamber

Han Chang-lin, Tian Yuan

(Beijing Aerospace Propulsion Institute, Beijing 100076)

To study the state of the physical field in the thrust chamber, the combustion and heat transfer process of a thrust chamber are simulated by numerical method. The simulation is considered to be convergent when the current and latter temperature errors are within 1%. The results indicate that the maximum temperature of the thrust chamber appears near the throat. Because of the different coolant mass flow in every channel, the circumferential temperature distribution of the thrust chamber wall is not uniform. The velocity of coolant changes dramatically, which is mainly caused by the change of cross-sectional area.

rocket engine; thrust chamber; combustion simulation; heat transfer simulation

V434+.13-14

A

1004-7182(2020)01-0048-06

10.7654/j.issn.1004-7182.20200109

2019-04-11;

2019-10-31

韩长霖(1993-),男,助理工程师,主要研究方向为液体火箭发动机设计。

田 原(1979-),男,研究员,主要研究方向为液体火箭发动机设计。