混合树脂粉末对换流站阀冷系统6063铝合金腐蚀的影响

2020-03-26宋小宁1程一杰1朱志平

宋小宁1,程一杰1,杨 磊,朱志平

(1. 国网浙江省电力有限公司电力科学研究院,杭州 310014; 2. 长沙理工大学 化学与生物工程学院,长沙 410014)

高压直流输电系统在远距离大容量送电、跨区域联网等方面具有技术、经济优势,因此备受关注[1-2]。直流输电系统中,阀冷系统是重要的辅助系统,阀冷系统故障会引起可控硅换流阀等高温元件散热不良,导致晶闸管温度过高而烧毁,严重影响设备和系统的安全稳定运行,甚至造成直流输电系统停运[3-4]。

阀冷系统中的内冷水系统直接对换流阀中的高温元件进行冷却。内冷水系统一般采用pH为7±0.2、电导率≤0.3 μS/cm的除盐水作为冷却介质[5],在运行过程中,一部分内冷水将送入离子交换罐进行除盐处理[6],以净化水质,保证内冷水水质合格。

碰撞、水流扰动等原因会导致离子交换罐内的树脂破碎。同时,浸泡在水中的阴、阳离子交换树脂会溶出有机物和离子[7]。如果破碎树脂及其溶出物进入内冷水中,会加速铝合金散热器的腐蚀,最终影响换流站安全、稳定运行,因此全面、深入地研究混合树脂及其溶出物对铝合金腐蚀问题十分必要。

荆玲玲等[8]对凝结水精处理阳树脂硫酸根溶出特性进行了研究,发现溶出物在高温或氧化条件下会分解产生SO42-和酸性物质。周柏青等[9]的研究表明,阴树脂在60~80 ℃内降解速率明显加快。然而,目前针对混合树脂粉末对6063铝合金散热器腐蚀影响的研究还较少。

本工作以6063铝合金散热片材料为研究对象,通过浸泡腐蚀和电化学方法(电化学极化和电化学阻抗技术)研究了混合树脂粉末对6063铝合金腐蚀的影响,通过金相显微镜和扫描电镜等观察分析了6063铝合金腐蚀后的形貌,推断其腐蚀机理。

1 试验

1.1 试验材料及腐蚀介质

试验材料为阀冷系统散热器用6063铝合金,其化学成分(质量分数)为:0.45%~0.9% Mg,0.20%~0.60% Si,0.70% Fe,≤0.1% Cu,≤0.1% Mn,≤0.1% Zn,≤0.1% Ti,≤0.1% Cr,其余为Al。将6063铝合金分别加工成尺寸为40 mm×13 mm×2 mm的挂片试样和10 mm×10 mm×2 mm的电极试样,分别用于浸泡腐蚀试验和电化学试验。在电极试样的一端焊上铜导线,再用环氧树脂封装非工作面制作成工作电极。每次试验前,用0号~6号金相砂纸逐级打磨工作面至光亮,然后依次在丙酮和无水乙醇中用脱脂棉擦洗,擦洗干净后用滤纸吸干,保存在干燥器中待用。

试验所用树脂为浙江某换流站使用的Amberlite UP6150型混合树脂。其中,阳树脂为强酸性阳离子交换树脂,通过磺化反应在聚苯乙烯分子上引入磺酸基(-SO3H);阴树脂为强碱性阴离子交换树脂,这类树脂的分子式通常为(C12H18N·C10H10·HO)x,含有强碱性基团,如具有四面体铵盐官能基的-N+(CH3)3。将混合树脂干燥、研磨后过200目筛,得到混合树脂粉末。

1.2 浸泡腐蚀试验

为模拟内冷水系统的实际工况,用200 mL除盐水+10 g混合树脂粉末(阴阳树脂质量比为2∶1)配制腐蚀介质,并在不通电和通10 mA直流电流两种状况下进行试验,浸泡时间为5~30 d。在通电状况下,用导线将直流电源的正、负极分别与试样的两端连接,调到恒流档,控制通过每个试样的电流为10 mA。试验温度为(50±1) ℃,用水浴锅维持温度恒定。另以不添加混合树脂粉末的除盐水即空白溶液为介质,进行对比试验。试验前后,分别对试样进行称量,采用失重法计算腐蚀速率。每组试验测试3个平行样,以确保结果的可靠性。

1.3 电化学试验

电化学试验在CHI 660D型电化学工作站上采用三电极体系进行,其中6063铝合金试样为工作电极(WE),铂电极为辅助电极(CE),Ag/AgCl电极为参比电极(RE)。试验溶液由10 g混合树脂粉末(阴阳树脂质量比为2∶1)+200 mL去离子水配制而成,温度控制在(50±1)℃。在电化学试验前将6063铝合金电极置于腐蚀溶液中浸泡0.5 h,以获得稳定的腐蚀电位。在极化曲线或电化学阻抗谱(EIS)测试前,先测试开路电位(OCP)。EIS测试在开路电位(OCP)下进行,频率为10 mHz~100 kHz,交流激励信号幅值为±5 mV;使用ZsimpWin软件拟合等效电路并分析处理数据。极化曲线测量范围为-100~+100 mV(相对于OCP),扫描速率为1 mV/s;使用CHI 660D软件拟合并分析自腐蚀电流密度(Jcorr),自腐蚀电位(Ecorr)。

1.4 溶液分析与微观表征

使用PHSJ-4A型pH计和UMT2031型电导率仪分别测定浸泡腐蚀不同时间后溶液的pH和电导率。对浸泡腐蚀后试样进行清洗和干燥,采用金相显微镜、场发射扫描电镜(SEM)及其附带的能谱仪(EDS)观察分析其腐蚀形貌及腐蚀产物成分。

2 结果与讨论

2.1 浸泡腐蚀试验

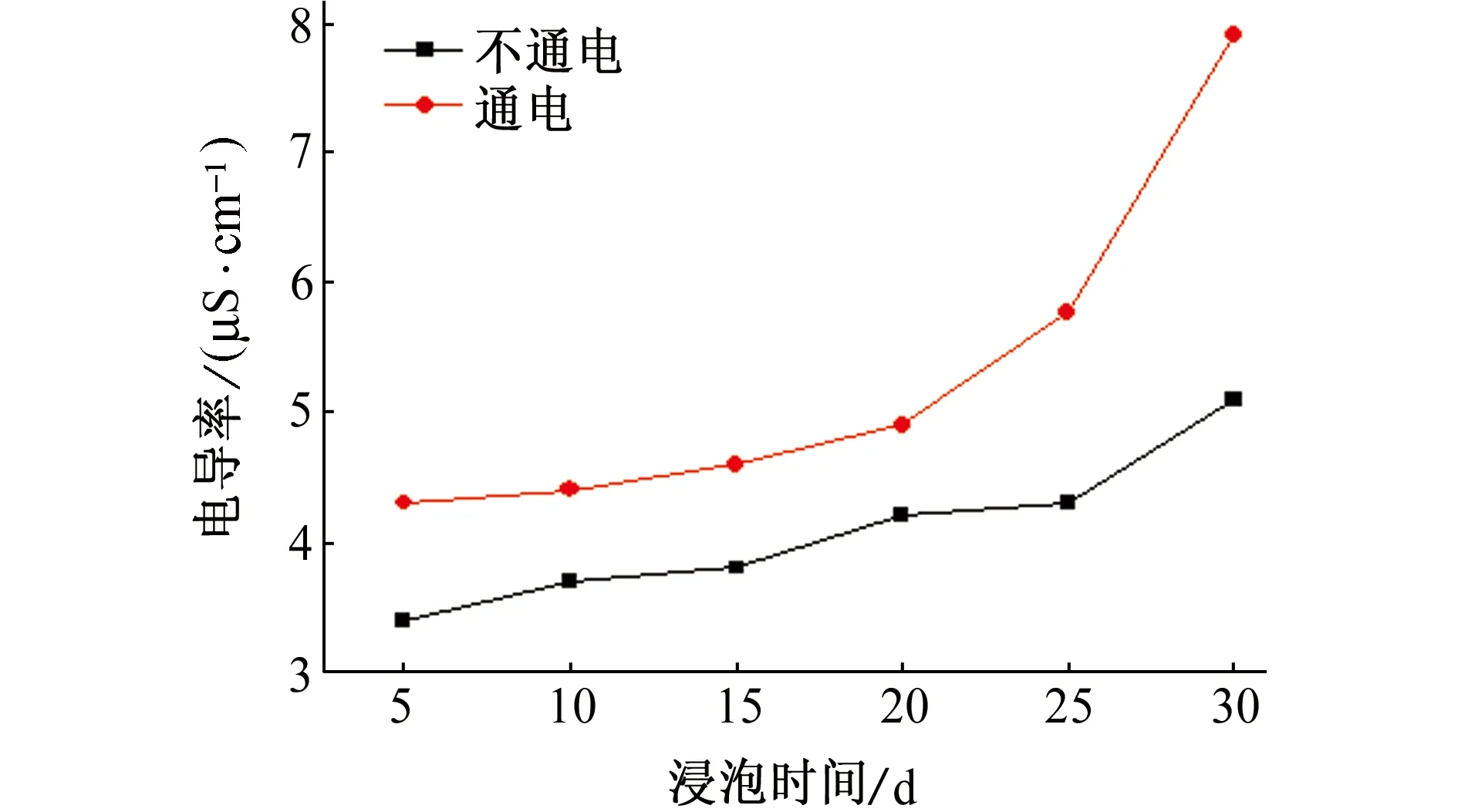

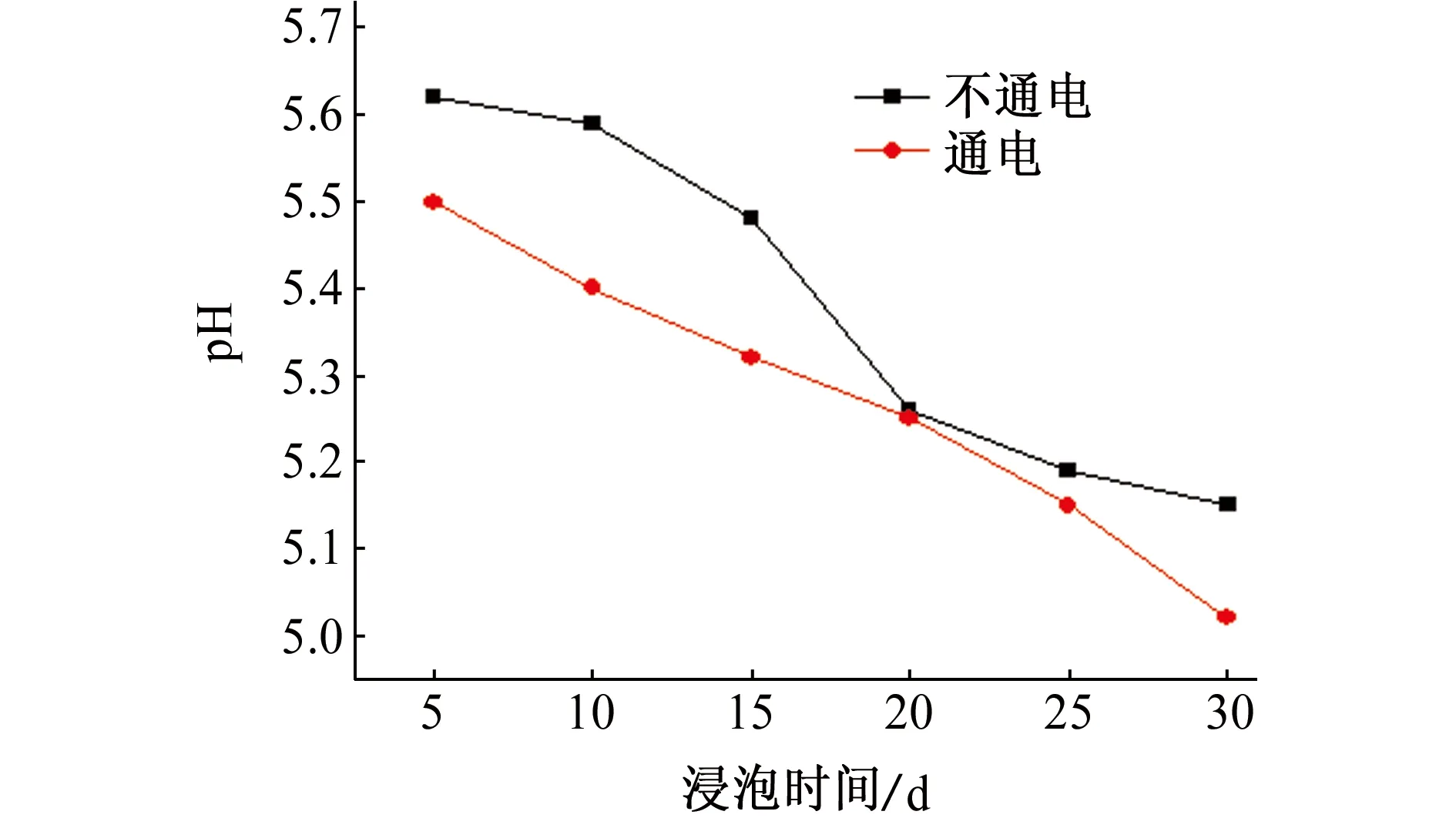

图1和图2分别为混合树脂粉末溶液的电导率和pH随浸泡时间的变化规律。结果表明:随浸泡时间的延长,混合树脂粉末溶液的pH逐渐下降,电导率逐渐上升;在试样通电状况下,溶液的pH与电导率变化更为明显。

混合树脂粉末溶液的pH和电导率均发生变化,这是由于溶液中阳树脂粉末会溶出有机磺化物(磺酸基团脱落),产生较多的阴离子[10-11];阴树脂粉末中季胺基受热不稳定,遵循Hofmann降解反应,部分强碱基团转变为弱碱基团生成甲醇,部分脱落生成三甲胺等有机物及NH4+[12-13]。虽然阴、阳树脂均会对另一树脂的分解产物有吸收作用,但是阴阳树脂在破碎、恒温加热过程中交换容量均会降低,最终导致溶液中的有机物与阴阳离子含量均呈增长趋势。

图1 混合树脂粉末溶液的电导率随浸泡时间的变化曲线Fig. 1 Conductivity curves of mixed resin powder solution with immersion time

图2 混合树脂粉末溶液的pH随浸泡时间的变化曲线Fig. 2 Curves of pH value of mixed resin powder solution with immersion time

图3为在空白溶液和混合树脂粉末溶液中不通电与通电情况下6063铝合金的腐蚀速率。从图3中可以看出:腐蚀时间相同时,6063铝合金在混合树脂粉末溶液中的腐蚀速率较在除盐水中的腐蚀速率有明显的增大,并且在混合树脂粉末溶液中6063铝合金通电时的腐蚀速率较不通电时的大,说明混合树脂粉末与电流均会加速6063铝合金腐蚀。

经长时间恒温加热后,混合树脂粉末溶液呈酸性,pH呈下降的趋势,且溶液的电导率增大,同时混合树脂会溶出或分解产生有机磺化物、三甲胺等物质,及一些阴、阳离子,增强溶液的腐蚀性,破坏铝合金表面的氧化膜,促进6063铝合金的腐蚀,使其腐蚀速率增大。通电会加速腐蚀性物质与腐蚀产物在6063铝合金表面的吸附,导致铝合金的质量明显增加,腐蚀也较为严重。

图3 在两种溶液中通电和不通电情况下6063铝合金的腐蚀速率Fig. 3 Corrosion rates of 6063 aluminum alloy in two solutions with and without current

2.2 电化学试验

2.2.1 极化曲线

图4为6063铝合金在50 ℃混合树脂粉末溶液中浸泡不同时间的极化曲线,其拟合得到的电化学参数如表1所示。结果表明:在混合树脂粉末溶液中,6063铝合金极化曲线上没有出现活化-钝化转变区,说明6063铝合金一直处于活化状态[14-15]。在离子交换树脂从球状到粉末的过程中,完整的结构被破坏,抗磨损性、机械稳定性和热稳定性都随之降低,随着浸泡时间的延长,部分树脂发生分解,溶液中树脂骨架自身的分解产物和脱落的树脂活性官能基团增多,致使溶液呈现酸性,溶液pH越低,溶液的腐蚀性越强;同时,电极表面的腐蚀产物与树脂的分解产物及溶出物聚集增多,导致6063铝合金电极的自腐蚀电位负移,说明6063铝合金的耐腐蚀性能降低。自腐蚀电流密度与腐蚀速率呈正比关系,自腐蚀电流密度有所增大,因此6063铝合金的腐蚀速率也增大[16]。综上可知,混合树脂的分解产物及溶出物会降低溶液的pH,破坏铝合金表面的氧化膜,加速铝合金的腐蚀。

2.2.2 电化学阻抗谱

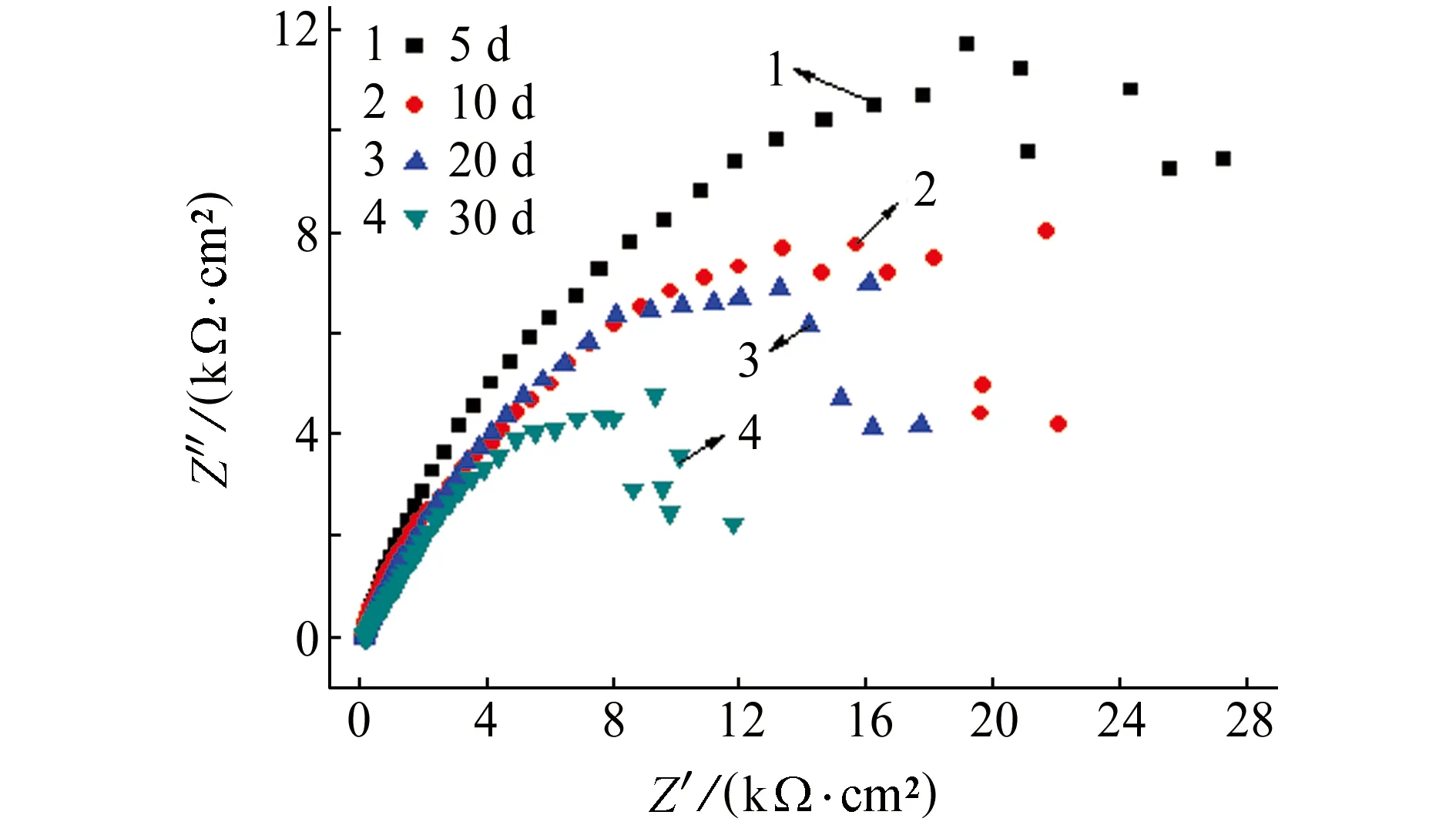

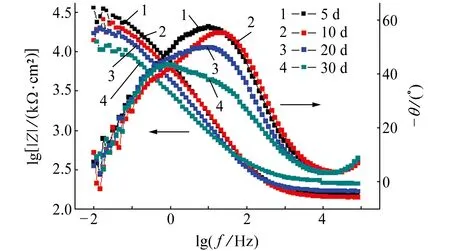

图5为6063铝合金在混合树脂粉末溶液中浸泡不同时间时的电化学阻抗谱。从图5可以看出:阻抗谱只有一个容抗弧,容抗弧的形成反映了腐蚀产物的信息[17],说明电极表面有腐蚀产物附着;同时,随着浸泡时间的延长,低频区的容抗弧都呈收缩趋势,容抗弧半径减小,腐蚀增强,这表明溶液中树脂的分解产物及溶出物吸附在6063铝合金电极表面,加快铝合金的腐蚀,这与极化曲线的结果一致;电化学阻抗谱中没有出现Warburg阻抗,这表明高频区和低频区都是由电化学反应控制[18]。

图4 6063铝合金在混合树脂粉末溶液中浸泡不同时间时的极化曲线Fig. 4 Polarization curves of 6063 aluminum alloy immersed in mixed resin powder solution for different periods of time

表1 6063铝合金在混合树脂粉末溶液中极化曲线拟合的电化学参数

Tab. 1 Electrochemical parameters fitted from polarization curves of 6063 aluminum alloy in mixed resin powder solution

浸泡时间/dEcorr/mVJcorr/(μA·cm-2)5-5693.79610-6049.26320-75510.22030-84011.990

图6为电化学阻抗谱的等效电路图,表2为图中各等效元件对应参数的拟合结果。其中,Rs为溶液电阻,Cdl为反应界面双电层电容,Rct为电荷转移电阻,Rabs为电极表面吸附层产生的电阻,Qabs为电极表面吸附层产生的电容,n为弥散指数。鉴于电极表面吸附物质附着不均匀,用常相位角元件Q代替理想电容C。Rp为极化电阻(Rp=Rct+Rabs),可以反映6063铝合金的腐蚀速率,即Rp越小,腐蚀速率越大。

由表2可知,随着浸泡时间的延长,Rct、Rabs、Rp变化趋势相同,均呈减小的趋势,即腐蚀速率呈增大的趋势。腐蚀过程中Rp由3 397.23 Ω·cm2降到2 208.35 Ω·cm2,间接反映出6063铝合金在溶液中的腐蚀阻力逐渐减小,腐蚀速率增大。这是由于溶液中树脂的分解产物及溶出物增多,致使溶液pH降低,电导率升高,溶液的腐蚀性增强,破坏铝合金表面的氧化膜。此外,随着浸泡时间的延长,铝合金表面的腐蚀产物增多,但这些腐蚀产物疏松多孔,致密性差,对铝合金基体的保护作用较小。因此,6063铝合金在混合树脂粉末溶液中的耐蚀性降低,腐蚀加快。

(a) Nyquist图

(b) Bode图图5 6063铝合金在混合树脂粉末溶液中浸泡不同时间时的电化学阻抗谱Fig. 5 EIS of 6063 aluminum alloy immersed in mixed resin powder solution for different periods of time: (a) Nyquist plot; (b) Bode plot

图6 6063铝合金在混合树脂粉末溶液中电化学阻抗谱的等效电路图Fig. 6 Equivalent circuit of EIS of 6063 aluminum alloy in mixed resin powder solution

2.3 腐蚀形貌

从图7~8中可以看出,在混合树脂粉末溶液中浸泡后,6063铝合金试样表面均可以观察到明显的圆形或椭圆形的腐蚀坑与附着的腐蚀产物。浸泡初期,铝合金表面点蚀坑密度较小,深度较浅;随着浸泡时间的延长,腐蚀不断进行,铝合金表面的腐蚀坑数量增多,腐蚀坑面积加大,深度增大,腐蚀产物增多,铝合金的腐蚀有所加快。

表2 6063铝合金在混合树脂粉末溶液中电化学阻抗谱的拟合结果Tab. 2 Fitted results of EIS of 6063 aluminum alloy in mixed resin powder solution

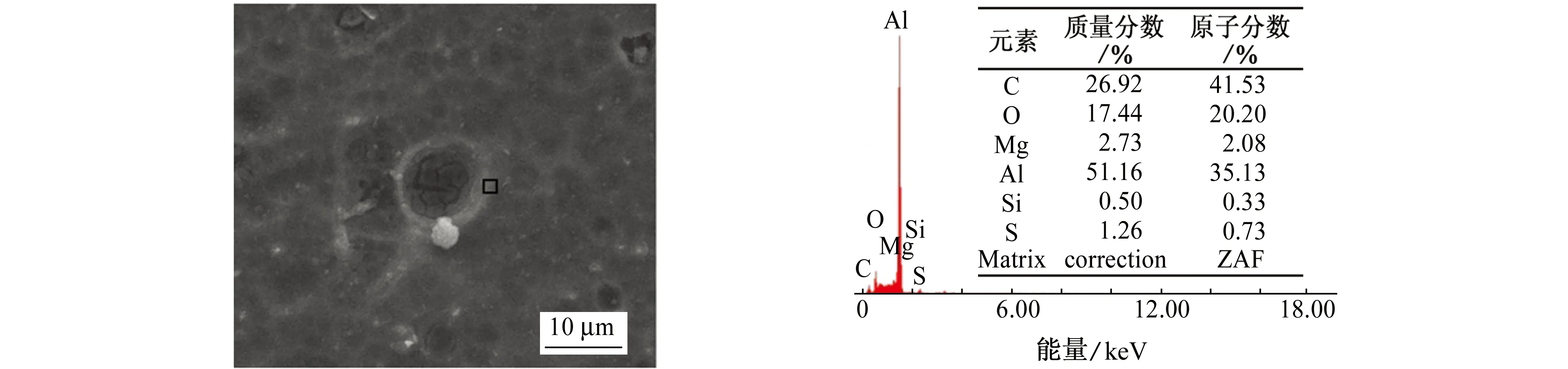

图9为6063铝合金试样在混合树脂粉末溶液中腐蚀20 d的SEM形貌与EDS谱。经过EDS分析可知,腐蚀产物中不仅含有大量的Al和O,同时含有大量的C和少量的S、Mg、Si。C和S均来自于混合树脂溶出物,表明混合树脂粉末在长时间的浸泡过程中,溶液中树脂骨架自身的分解产物和脱落的树脂活性官能基团增多,这些物质参与了试样的腐蚀过程。同时,Mg、Si为铝合金基体中的二次相颗粒(Mg2Si),二次相颗粒与铝合金基体之间形成微电偶耦合[19-20],二次相颗粒在腐蚀过程中作为阴极,铝合金基体为阳极,导致铝合金基体优先溶解,也加速了铝合金的腐蚀。

(a) 5 d (b) 10 d (c) 20 d (d) 30 d 图7 不通电情况下在混合树脂粉末溶液中浸泡不同时间后6063铝合金表面的腐蚀形貌Fig. 7 Corrosion morphology of 6063 aluminum alloy surface immersed in mixed resin powder solution for different periods of time without current

(a) 5 d (b) 10 d (c) 20 d (d) 30 d 图8 通电情况下在混合树脂粉末溶液中浸泡不同时间后6063铝合金表面的腐蚀形貌Fig. 8 Corrosion morphology of 6063 aluminum alloy surface immersed in mixed resin powder solution for different periods of time with current

(a) SEM形貌(b) EDS谱 图9 在混合树脂粉末溶液中腐蚀20 d后6063铝合金表面的SEM形貌与EDS谱Fig. 9 SEM morphology (a) and EDS spectrum (b) of 6063 aluminum alloy surface immersed in mixed resin powder solution for 20 d

3 结论

(1) 在长时间恒温加热过程中,溶液呈酸性,pH降低,电导率上升,说明随着浸泡时间延长,溶液中有机物与离子含量呈增长的趋势,并且在通电情况下,溶液中的有机物与离子含量增长更明显。

(2) 在通电或不通电情况下,混合树脂粉末均会加速6063铝合金腐蚀;通电时,混合树脂粉末对铝合金的腐蚀影响更大。随着浸泡时间的延长,6063铝合金的腐蚀速率随着溶液中有机物与离子含量的增多呈增大趋势。

(3) 在混合树脂粉末溶液中,随着浸泡时间的延长,溶液pH降低,以及溶液中有机物与离子含量的增大,6063铝合金的自腐蚀电位负移,自腐蚀电流密度增大,此时,EIS谱中容抗弧半径减小,极化电阻减小,溶液腐蚀性增强,6063铝合金腐蚀加速。

(4) SEM和EDS分析表明,试样表面有腐蚀坑产生,且腐蚀产物中除O和Al之外,还含有大量的C和少量的N、S,这表明混合树脂溶出物(有机磺化物、三甲胺、甲醇及一些离子等)参与了6063铝合金的腐蚀过程,造成腐蚀。