超细晶WC–10%Co硬质合金三刃刀具放电等离子烧结工艺研究

2020-03-26王国峰石文展李丹峰

王国峰,刘 青,石文展,李丹峰

(哈尔滨工业大学材料科学与工程学院,哈尔滨 150001)

WC–Co 硬质合金具有强度高、硬度大、耐磨性好、热膨胀率低等优异性能,被广泛应用于切削刀具、模具、耐磨零部件等领域[1–4]。随着晶粒尺寸的大幅细化,超细晶硬质合金表现出了更高的强度和硬度,成为了硬质合金领域的研究重点。但是超细晶硬质合金粉末具有粒度小、比表面积大、晶粒长大驱动力高等特点,特别是在传统热压烧结过程中,较长的烧结时间会导致晶粒的异常长大,从而大幅降低硬质合金的机械性能。

真空放电等离子烧结技术(Spark plasma sintering,SPS)是近几年发展起来的一种烧结致密化技术。其基本原理是在压力烧结的基础上,引入脉冲电流使得烧结体由于焦耳热效应迅速产生高温,从而实现烧结体的快速致密化。同时,在烧结过程中,脉冲电流也会在烧结体之间产生放电现象,产生的等离子体会净化颗粒表面,促进扩散作用,是制备超细晶硬质合金块体材料的有效方法,并得到了广泛的关注[5–6]。如林小为等[7]利用SPS 在1300℃保温5min、烧结压力40MPa 条件下制备了平均晶粒尺寸为0.32μm,抗弯强度和断裂韧性分别为1906MPa 和10.36MPa·m1/2的WC–3%Co 硬质合金。周俊平等[8]研究了烧结温度在1250~1400℃范围内WC–3%Co 硬质合金的SPS 烧结工艺。发现随着烧结温度的升高,合金的致密化程度逐渐增大,但是当烧结温度高于1300℃后,合金的相对密度变化不大。李志林等[9]采用SPS 制备了超细晶WC–12%Co 硬质合金,系统地研究了烧结压力对硬质合金晶粒尺寸的影响规律。发现较大的烧结压力有利于增大粉末颗粒表面及内部原子扩散的速率,促进物质迁移和晶界移动,但同时也会导致晶粒长大。此外,赵志伟等[10]发现在WC–8%Co 粉末中添加少量的纳米碳化钒(V8C7),可以有效抑制WC 晶粒的长大。可以看出,目前的研究多集中在烧结工艺对材料组织、性能的影响规律,且烧结形状多为圆柱形,但对硬质合金复杂形状零件真空放电等离子近净烧结成形的报道较少[11]。近净成形是通过整体成形来提高材料利用率,生产的零件具有加工余量小或无加工余量的特点,可以有效降低生产成本和生产周期。因此,若将真空放电等离子烧结技术和近净成形技术相结合,在优化模具设计的基础上可以实现超细晶复杂形状硬质合金块体材料的制备。

本文以喷雾转换工艺制备的超细晶WC–10%Co 硬质合金预合金粉末为研究对象,在研究真空放电等离子烧结工艺对硬质合金组织和性能影响的基础上,以机械加工中常用的三刃修磨刀具为目标,设计并制造了硬质合金三刃刀具模块化烧结模具,并在最佳的烧结工艺参数下实现了高致密度、高硬度WC–10%Co 硬质合金三刃刀具的近净成形。

1 试验过程

1.1 原始粉末

超细晶WC–10%Co 硬质合金预合金粉末为喷雾转换工艺制备,其化学成分如表1 所示。

1.2 烧结工艺

SPS 烧结模具是内径为20mm,外径为150mm 的高强石墨;烧结炉的真空度为1.3×10–2Pa;烧结过程中轴向烧结压力为30MPa,SPS 烧结温度分别为1200℃、1250℃、1300℃、1350℃,烧结保温时间分别为3min、6min、9min。在烧结过程中,采用红外测温仪测量烧结温度。

1.3 试验方法

(1)采用FA2204B 型电子天平称量硬质合金试样的质量,采用阿基米德浮力法测量硬质合金烧结试样的密度;利用FM-700 型显微硬度计测量硬质合金烧结试样的硬度,加压载荷为1kg,保压时间为15s;密度和硬度均测量3 次并取平均值作为测量值;采用Instron 5569 电子万能试验机进行室温压缩试验,试样为直径4mm、高6mm 的圆柱体。

(2)利用蔡司SUPRA55 扫描电子显微镜观察硬质合金预合金粉末的微观形貌、烧结试样和三刃刀具的显微组织,其中烧结试样和三刃刀具分别采用240#、400#、800# 和1200# 的金相砂纸打磨,而后采用1.5μm 的金刚石研磨剂进行机械抛光;预合金粉粉体的相组成及微观结构由D/max-rb 型X 射线衍射仪(XRD)测定。

1.4 三刃刀具及烧结模具设计

硬质合金三刃刀具的三维模型如图1(a)所示。3瓣刀刃以120°的角度在中心连接,一侧具有微小结构,另一侧为实心结构。考虑到SPS 烧结工艺的技术特点,为保证烧结温度的均匀性,设计的烧结坯料具有相同的截面积。图1(b)为烧结模具的示意图。由外侧加强套、上压头、下压头和分瓣模组成。硬质合金三刃刀具的烧结过程为:(1)将下压头安放在加强套内;(2)将分瓣模固定在下压头的定位槽中,并用分瓣模覆盖测温孔;(3)在由下压头、加强套和分瓣模组成的模具型腔中添加适量硬质合金预合金粉末;(4)放入SPS 烧结炉内烧结成型。

表1 WC–10%Co硬质合金预合金粉末的成分 Table 1 Composition of WC–10%Co cemented carbide pre-alloy powder %

图1 三刃刀具三维模型及烧结模具示意图Fig.1 3D model of the three-edged tool and sintering mold schematic image

2 结果与讨论

2.1 超细晶WC–-10%Co硬质合金预合金粉末相组成及微观特征

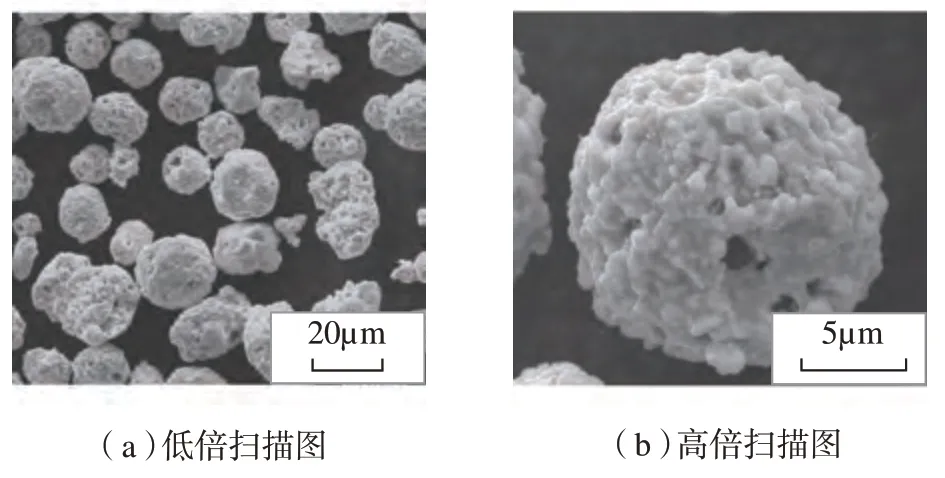

超细晶WC–10%Co 硬质合金预合金粉末颗粒的相组成及微观形貌如图2 和图3 所示。硬质合金预合金粉末主要由WC 和Co 组成,其中粘结相Co 又分为具有较好塑性的α–Co 和塑性相对较差的脆性ε–Co。预合金粉末颗粒形貌为近似球形,颗粒粒径相对均匀,平均粒径约为10μm。球形颗粒有利于粉末的流动,对提高硬质合金预合金粉末松装密度十分有利。从粉末颗粒的高倍显微图片可以发现,颗粒内部存在一定量的孔洞,硬质相和粘结相均匀分布在颗粒中,其中硬质相的平均粒径为0.3μm。

2.2 烧结温度对硬质合金组织的影响规律

图4 为不同烧结温度下保温6min 的硬质合金烧结试样的致密度。当烧结温度为1200℃时,硬质合金的致密度较低。当烧结温度逐渐增加,原子的扩散速率加快,同时WC 颗粒之间的液相逐渐增多,促进了WC 颗粒的移动,使颗粒快速的发生转动和重排,因此,硬质合金的致密度大幅升高。但当烧结温度从1300℃升高至1350℃时,硬质合金的致密度从98.4%略微上升至99.3%,说明此时硬质合金的致密化过程基本完成。

图2 WC–10%Co硬质合金预合金粉末XRD图谱Fig.2 XRD patterns of WC–10%Co cemented carbide pre-alloy powder

图3 WC–10%Co硬质合金预合金粉末SEM照片Fig.3 SEM images of WC–10%Co cemented carbide pre-alloy powders

不同温度条件下保温6min 的硬质合金烧结试样的显微组织如图5 所示。当烧结温度为1200℃时,仅有少数晶粒尺寸较大,平均晶粒尺寸较小,粘结相流动不充分,导致致密度较低;随着烧结温度逐渐升高至1250℃时,硬质合金的致密度明显升高。但是,温度的升高也导致了硬质合金晶粒尺寸的长大,平均晶粒尺寸达到了0.5μm。当烧结温度达到1300℃时,液相Co 的增多大幅提高了其流动性,并且很好地促进了WC 颗粒的移动和重排,硬质合金的致密度快速上升[12]。但是由于在高温下,小颗粒逐渐溶解在液相中,并在大颗粒的表面析出,导致晶粒尺寸略有增大,平均晶粒尺寸为0.7μm。当烧结温度达到1350℃时,WC 颗粒与Co 之间,以及WC 颗粒之间紧密结合,基本实现硬质合金的致密化。

图4 不同烧结温度条件下保温6min的WC–10%Co硬质合金的致密度Fig.4 Densities of WC–10%Co cemented carbide sintered at different temperatures for 6min

图5 不同温度烧结条件下保温6min的WC–10%Co硬质合金SEM照片Fig.5 SEM images of WC–10%Co cemented carbide sintered at different temperatures for 6min

在放电等离子烧结过程中,施加的轴向压力使硬质合金预合金粉末粉体发生破碎。放电产生的高温使WC 颗粒重新排列,并且随着烧结温度的升高,原子扩散速度加快;同时,电流通过硬质合金粉末时产生的等离子体不仅会有效净化颗粒表面,促进颗粒之间烧结颈的快速形成,也会大幅降低扩散的势垒,提高原子扩散速度,因此在短时间内结合程度快速升高[13]。此外,温度的升高也会促进Co 的流动速度,有利于WC 颗粒的移动和转动,并且可以有效填充WC 颗粒之间的间隙,从而使硬质合金的致密度快速增加。但是当烧结温度过高,硬质合金的晶粒也会快速长大。特别是,硬质合金预合金粉末局部形状以及尺寸不可避免存在差异,当通过电流时,各颗粒之间产生的焦耳热效应会略有不同,引起的温度差异会导致部分晶粒异常长大。

2.3 烧结温度对硬质合金力学性能的影响规律

不同烧结温度条件下保温6min 的硬质合金试样的硬度及室温压缩工程应力应变曲线如图6 和图7 所示。随着烧结温度的升高,硬质合金的硬度值逐渐增大。当烧结温度为1200℃时,由于烧结不充分,硬质合金内部存在着较多的缺陷,从而导致了较低的硬度、强度和塑性。随着烧结温度的升高,硬质合金内部的缺陷逐渐消失,微观组织更加致密,硬质合金的硬度、强度和塑性大幅提高。当烧结温度为1350℃时,其硬度达到了2212HV,强度达到了5.1GPa。

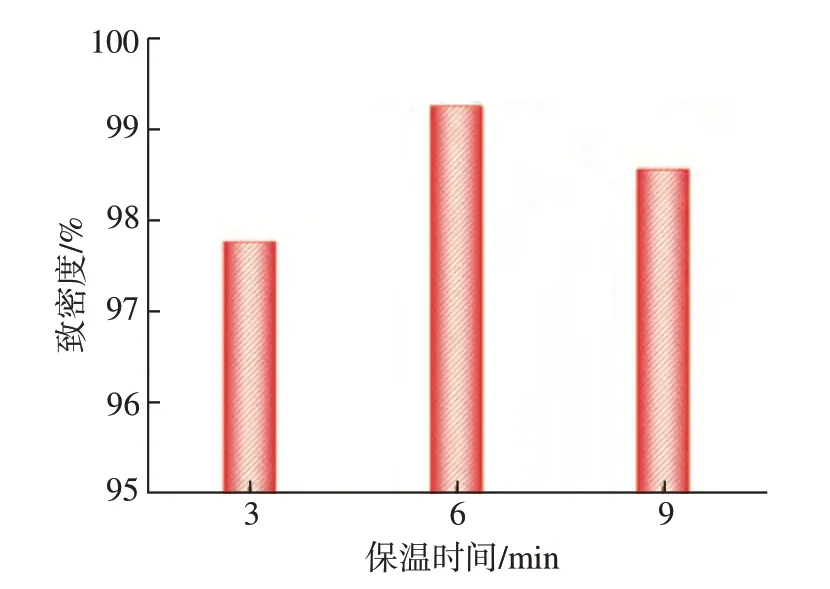

2.4 保温时间对硬质合金组织的影响规律

在烧结过程中,保温时间的增加有利于原子的充分扩散以及液相Co 的充分流动,这会有效提高硬质合金的致密度。然而,当保温时间过长,较高的温度会使硬质合金晶粒快速长大,严重影响硬质合金的微观组织。1350℃不同保温时间条件下硬质合金烧结试样的致密度如图8 所示。当保温时间为3min 时,硬质合金的致密度较低,只有97.8%;当保温时间达到6min 时,硬质合金致密化过程基本完成,致密度较高,为99.3%;当保温时间达到9min 时,硬质合金的致密度略微降低,为98.6%。从不同保温时间条件下硬质合金烧结试样的SEM 照片(图9)可以看出,当保温时间为3min 时,硬质合金内部存在一定量的孔洞,这是由于保温时间较短,硬质合金原子的扩散以及WC 颗粒的移动和重排不充分,同时液态Co 的流动也较差,因此相对致密度较低。当保温时间达到6min 时,可以看出,硬质合金颗粒排列较为紧密,这是因为在轴向压力作用下充分流动的液态Co 促进了WC 颗粒的紧密排列,因此硬质合金致密度大幅上升。然而当保温时间延长至9min 时,硬质合金致密度出现了略微的下降,这应该是由于在高温下较长的保温时间使得粘结相Co 出现了一定程度上的蒸发。

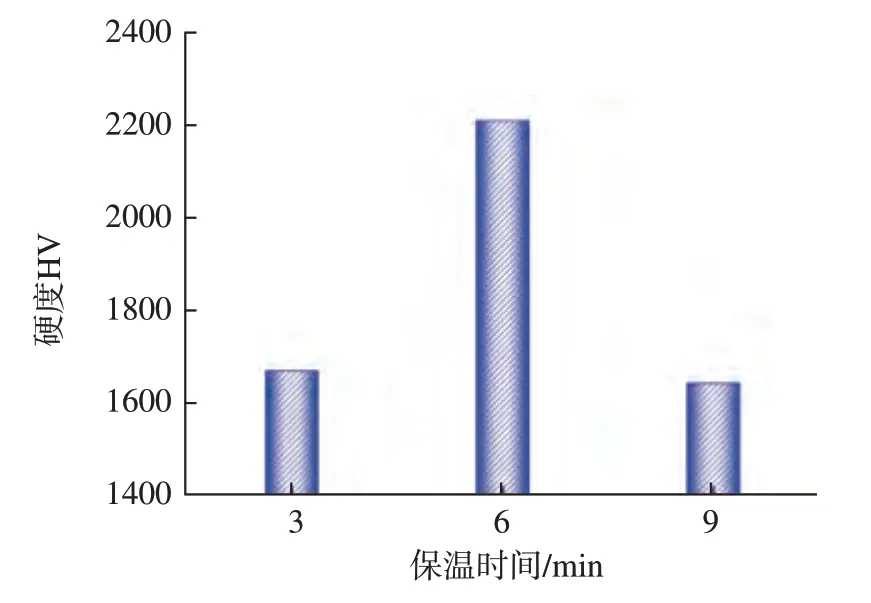

2.5 保温时间对硬质合金力学性能的影响规律

在1350℃不同保温时间条件下烧结试样的硬度及室温压缩工程应力应变曲线如图10 和图11 所示。可以看出,随着致密度的先升高后降低,硬质合金的硬度也随之先提高后下降。与之相似,其强度及塑性也在烧结时间为6min 时达到了最佳。

图6 不同烧结温度条件下保温6min的WC–10%Co硬质合金的硬度Fig.6 Hardness of WC–10%Co cemented carbide sintered at different temperatures for 6min

图7 不同烧结温度条件下保温6min的WC–10%Co硬质合金的 室温压缩工程应力应变曲线Fig.7 RT compressive engineering stress-strain curves of WC-10%Co cemented carbide sintered at different temperatures for 6min

图8 1350℃不同保温时间条件下WC–10%Co硬质合金的致密度Fig.8 Densities of 1350℃ sintered WC–10%Co cemented carbide for different holding time

图9 1350℃不同保温时间条件下的WC–10%Co硬质合金SEM照片Fig.9 SEM images of 1350℃ sintered WC–10%Co cemented carbide for different holding time

图10 1350℃不同保温时间条件下WC–10%Co硬质合金的硬度Fig.10 Hardness of 1350℃ sintered WC–10%Co cemented carbide for different holding time

图11 1350℃不同保温时间条件下WC–10%Co硬质合金的室温压缩工程应力应变曲线Fig.11 RT compressive engineering stress-strain curves of 1350℃ sintered WC-10%Co cemented carbide for different holding time

在真空放电等离子烧结过程中,极快的升温速度有效地缩短了硬质合金粉末在高温下的暴露时间;产生的等离子体也会促进原子的快速扩散,加速固化过程,实现超细晶硬质合金的快速烧结。然而当烧结温度过低、保温时间过短,即便合金的晶粒尺寸较小,但是原子扩散和硬质颗粒流动的不充分会导致合金内部结合力和致密度的下降,进而严重影响合金的机械性能;当保温时间过长,粘结相可能也会由于挥发而影响合金的烧结质量。因此,对于采用真空放电等离子烧结技术制备超细晶硬质合金,合理的烧结工艺才是获得高质量硬质合金块体材料的关键。

2.6 三刃刀具微观组织及性能

图12 为硬质合金三刃刀具高强石墨烧结模具及零件。在烧结过程中,模块化模具的设计不仅可以降低复杂形状模具的生产难度,还可以节约原料;同时,考虑到实际生产过程中高强石墨模具的损耗,上压头、下压头和分瓣模具有互换性,从而降低生产成本。根据对WC–10%Co 硬质合金真空放电等离子烧结工艺的研究,三刃刀具的最佳烧结工艺参数为在1350℃和30MPa 的轴向压力下保温6min。烧结成型后刀具整体外形良好,表面光滑平整,没有明显裂纹,致密度为99.2%。

硬质合金三刃刀具中心部位的显微组织如图13 所示,与上述相同工艺参数下烧结的硬质合金试样相似,硬质相排列十分紧密,没有明显的孔洞裂纹,说明烧结工艺较为稳定。同时,三刃刀具3 瓣部位及中心位置表面的平均硬度为2232HV,与上述研究中平均硬度值2212HV 相似。说明采用真空放电等离子烧结技术和模块化烧结模具设计,可以制备出具有高表面质量、高形状稳定性、高致密度、高硬度的硬质合金复杂形状三刃刀具。

图12 硬质合金三刃刀具烧结模具及硬质合金三刃刀具Fig.12 Sintering mold of the cemented carbide three-edged tool and cemented carbide three-edged tool

图13 硬质合金三刃刀具SEM照片Fig.13 SEM image of the cemented carbide three-edged tool

3 结论

本文主要研究了真空放电等离子烧结温度和保温时间对WC–10%Co 硬质合金组织和力学性能的影响规律,并进行了复杂形状三刃刀具的试制,得到了以下结论:

(1)在1200℃至1350℃的烧结温度范围内,硬质合金的致密度和维氏硬度均随着温度的升高逐渐增大。在1350℃时,致密度达到99.3%,维氏硬度达到2212HV。

(2)在烧结温度为1350℃时,随着烧结时间从3min 增加至9min,硬质合金的致密度和硬度均先上升后下降,最佳烧结时间为6min。

(3)在1350℃、轴向压力为30MPa 并保温6min 的最佳烧结工艺参数下,采用模块化烧结模具,利用真空放电等离子烧结技术获得具有高表面质量、高形状稳定性、高致密度、高硬度的硬质合金复杂形状三刃刀具。