高导耐蚀短流程柔性绞合导线关键工艺技术研究

2020-03-26张永忠陈鼎彪凌小八

张永忠 陈鼎彪 凌小八

1.铜陵精达特种电磁线股份有限公司 安徽 铜陵 244000

2.铜陵顶科镀锡铜线有限公司 安徽 铜陵 244000

1 主要科技创新

1.1 技术创新的背景 高导耐蚀短流程柔性绞合导线是典型的铜精深加工延伸产品,是铜陵市铜基新材料基地中“线”,产品可广泛应用于高铁、航空航天、机器人、核电等特种电线电缆领域,承载着信息或能量的传输与转换功能。与传统生产工艺相比较:具有生产流程短、效率高、成本低、环保性好等优点。与传统绞合导线产品相比较:具有导电率高、耐腐蚀能力强、柔韧性优异等特点。

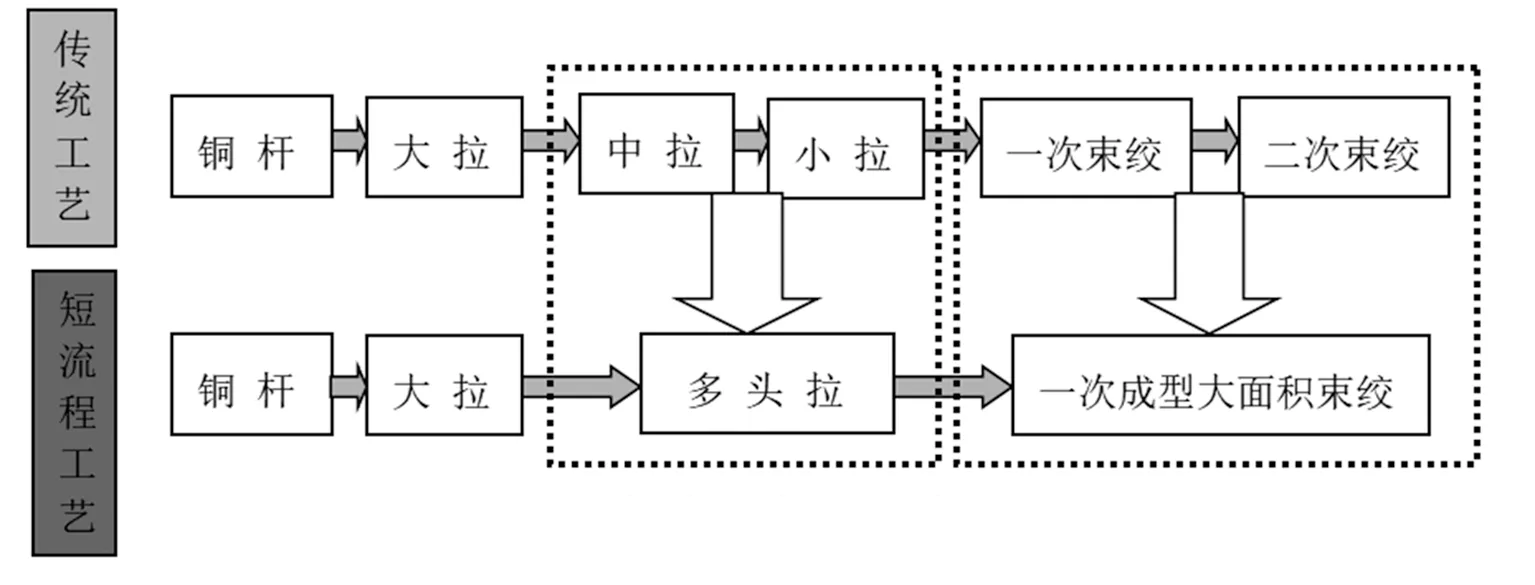

典型的柔性绞合导线传统加工流程由铜杆、大拉、中拉、小拉、一次束绞、笼绞(二次束绞)组成,作为传统铜加工产业,柔性绞合导线在发展过程中凸显出以下问题: ①加工流程落后。普通柔性绞合导线传统加工流程需要六个流程,严重影响了柔性绞合导线的生产效率,能耗高,对环境也造成一定的影响。②关键性技术指标达不到下游厂家的要求。对于特种电缆行业,电缆需经过硫化工艺,普通的绞合导体硫化后,极易发生氧化,导电率低,柔韧性也差。③自动化程度低、工人劳动强度高。柔性绞合导线深加工技术发展缓慢,原因在于自动化和智能化水平发展不高。

为解决制约绞合导线产业发展的关键技术难题,提升柔性绞合导线产业核心竞争力,增强中国有色金属深加工产业的竞争优势,公司成立了专门的技术团队,积极开展与各大院校、材料、设备供应商技术合作,在安徽省科技重大专项计划项目的支持下,通过五年的不断技术攻关,从解决柔性绞合导线产业发展中存在的关键技术问题入手,开展科技攻关和集成创新,成功的解决了“短流程”工艺作业的多项关键技术,实现了产品关键性能指标,构建了柔性绞合导线自动化加工技术体系,并进行成果转化和产业化应用,取得了良好的经济和社会效益。

1.2 主要科技创新 柔性绞合导线是指单丝直径小于0.20 mm 微细铜丝通过一定的规则绞合成百根以上的绞合导线,百根以上的柔性绞合导线传统生产工艺都是通过多次绞合而成,其生产流程长,能耗高、环保性差。本项目针对实现“短流程”条件下,从解决材料高导、耐蚀、柔韧性等关键指标开展研究,突破了铜压延深加工领域的多项关键技术,提升我国有色金属铜导线产业从初加工到精深加工的技术水平,推动了有色金属压延产业的转型升级,实现了绞合导线从长流程到短流程的自动化和智能化生产技术转变。

一、研发了“短流程”工艺新技术及其关键设备,减少了二个生产流程

普通柔性绞合导线传统加工流程由铜杆、大拉、中拉、小拉、一次束绞、笼绞(二次束绞)组成,前四个流程是将8.0 mm 的铜杆压延成0.20 mm 以下的单丝,然后再将百根以上的单丝进行有规则的一次束绞和二次束绞。本项目研发了多头连拉连退拉丝关键设备,直接替代中拉和小拉设备。通过一次成型大型束绞设备替代一次束绞和笼绞(二次束),使生产工艺简化成铜杆、大拉、多头拉、一次成型大截面束绞四道工序,减少了二个流程,成功实现了“短流程”生产工艺,如图1所示。

图1 两种柔性绞合导线生产工艺流程对比

“短流程”拉丝工艺流程不仅能保证每根铜丝直径、金相结构及力学性能(如弹性模量、极限断裂伸长率和抗拉强度等)都基本接近,而且综合生产成本低。经国家电线电缆质量监督检验中心检测,采用一致性绞合方式,其产品各项性能合格,实现了“短流程”目标。

(1)研发拉丝工序中的关键装备替代中拉和小拉设备。在铜丝拉伸的过程中,传统技术是采用单线塔轮式拉丝方式,生产效率低,耗电量高。为了提高生产效率,降低单位时间内的耗电量,本项目研制了多头拉丝机关键设备(如图2所示),在传统多头拉丝机基础上发明了 “多头拉丝机吹干装置”(发明专利号:ZL201410738121.6)。该关键装置能让保证多头拉丝机顺利拉制24根以下的并丝的产品质量,降低断线,实现了多头拉丝机替代中拉和小拉,节省一个流程,达到高效生产。

图2 多头拉丝机结构简图

(2)发明一次成型束绞的关键工艺装备替代二次束绞。一次成型束绞的关键,在于解决一百根以上铜丝的放线、分线、排线等问题。

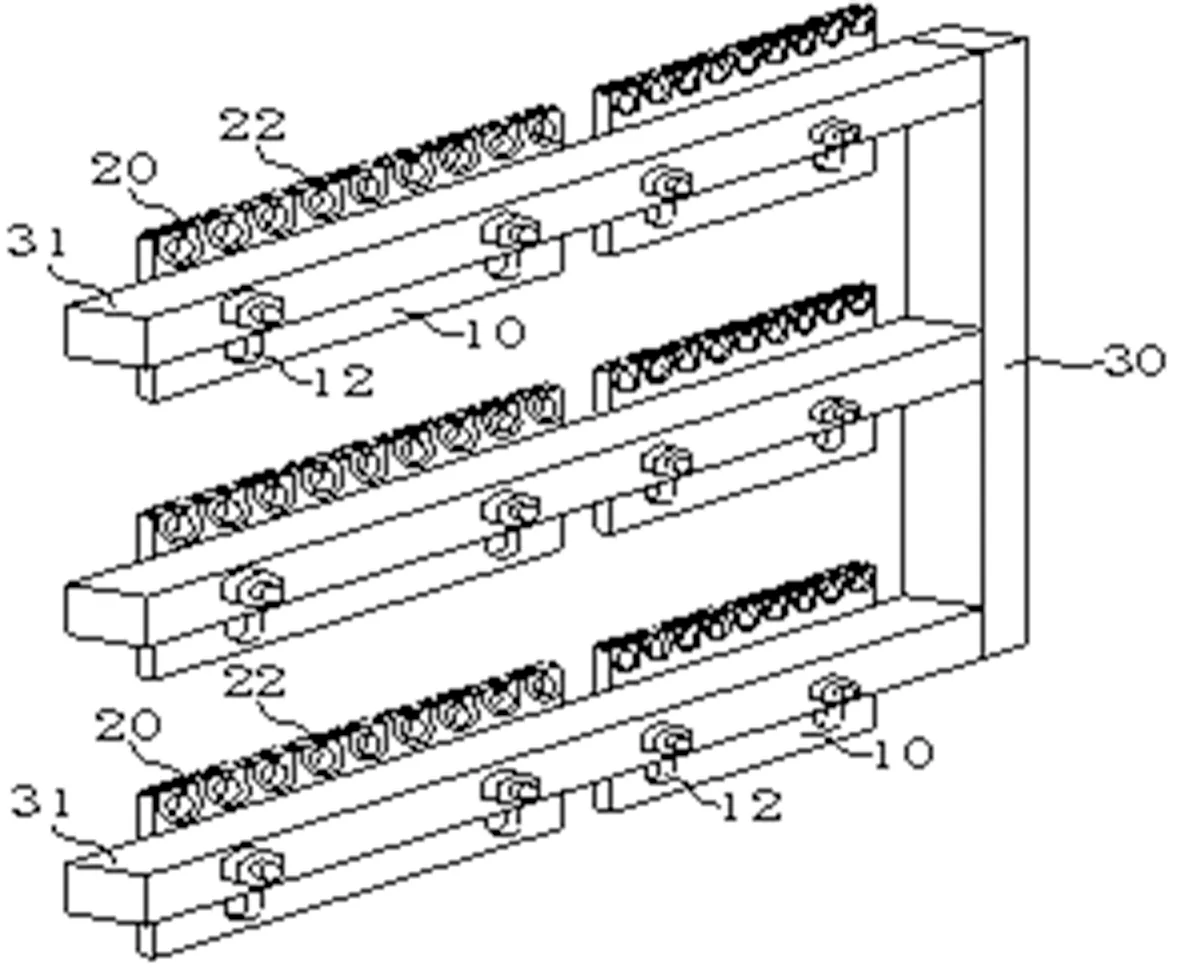

普通的放线系统无法满足百根以上的并丝同步放线、分线、排线。本项目发明了“万向放线器”(发明专利号:ZL201711465688.0)解决了放线问题,发明了“多层分线排” (发明专利号:ZL201410738156.X),解决了百根以上的导线排线问题。多层分线排的显著特点是穿线缝的孔长方向与分线孔的孔长方向相异,使得丝线在工作的过程中能够一直比较稳定地处于分线孔中,保障多层排线的稳定性。

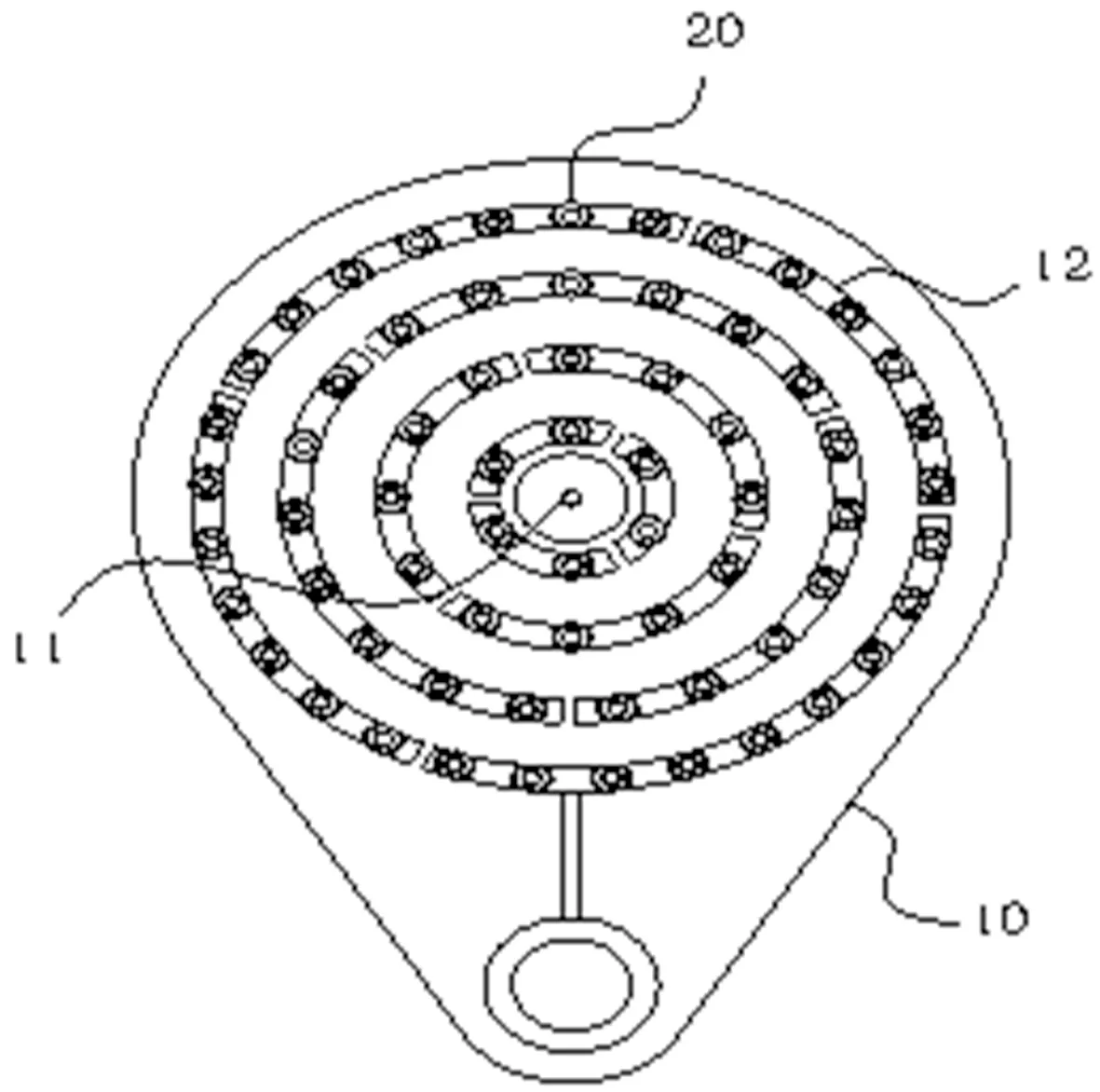

为了绞合导体外观圆整性、不跳丝起股,必须要通过分线板对每根铜丝按照一定的规则来进行分线,普通的分线无法满足百根以上的分线。如图5所示,本项目研制的“一种自由组合式多功能分线板” (发明专利号:ZL201310731674.4),能高效的进行分线,实现了不同的根数自由组合。这些关键工艺装备的发明和应用,不仅成功解决了“短流程”工艺的放线、排线、分线等问题,实现了一次成型束绞替代了二次束绞,而且提高了生产效率,减低工人的劳动强度,实现了科技的创新。

图3 多层分线排的基本结构示意图

图4 自由组合式多功能分线板结构示意图

二、设计出适用于柔性绞合导线的配套工艺及装置,实现了材料柔韧、耐蚀、高导等关键性能指标

(1)研制先进的辅助装备, 保证了导体柔韧性达到最佳。双绞机在束绞过程中产生二次节距,形成二次绞合,由于一次成型双束绞设备生产的截面积大,产生非常大的内应力,易产生线体弯曲和变向状况,表现为线体打结、扭麻花等现象,如果扭绞应力得不到有效释放,生产出来的导体面临一系列绞合不圆整、柔韧性能差等问题。这也是导致一次成型束绞设备不能最终应用的主因之一。本项目经过多次研究,发明了“双绞机扭绞应力消机构”,如图5所示。该机构采用多组“S”导轮组合,从而以上导轮与下导轮所上下配合进而形成可供线体波浪状行进的通道,以使得一根多股绞合导线在绞合后再次经过反复弯折,最终消除了一次成型束绞过程中的内应力,保证了绞合后的导体柔韧性达到最佳。

图5 双绞机扭绞应力消除机构图

(2)采用先进的铜线表面处理技术,实现导线的耐蚀性能。微细铜线拉伸过程中容易断线,焊接时铜丝不可避免在空气中,使表面的铜原子和氧分子发生吸附反应,生成氧化亚铜,产生氧化。本项目发明了方便快捷的“移动式焊接点金属离子复镀机及其复镀方法”(发明专利号:ZL201710606507.5),可在焊接点进行金属离子复镀技术,保证了导线焊接头的抗氧化性能。

本项目就“如何有效降低电线电缆生产过程铜导体氧化变色”进行了深入研究,在《军民两用技术与产品》中发表了论文,采用自主研发铜丝抗氧化保护液,自动定量添加到退火液中,经高温退火后,在铜丝表面形成一层有效抗氧化保护膜,成功的实现导线的耐蚀性能。

(3)运用专有的工艺技术,实现高纯高导铜杆材的制备。铜杆在加工时,由于凝固、固态相变以及元素密度差异、晶体缺陷与完整晶体的能量差异等原因,可能引起的铜结晶不均匀现象,本项目采用“一种用于上引炉中的水冷却系统”(实用新型专利:ZL201320873849.0),控制上引炉进出水温度及流量的稳定,保证铜杆结晶的一致性;并从材料的氧含量控制、成分偏析控制、降低涡流损耗等方面干预后,实现铜杆的高导,电阻率低于0.01700(Ω.mm2/m)20℃。

三、开发了“短流程”工艺生产过程智能优化控制技术

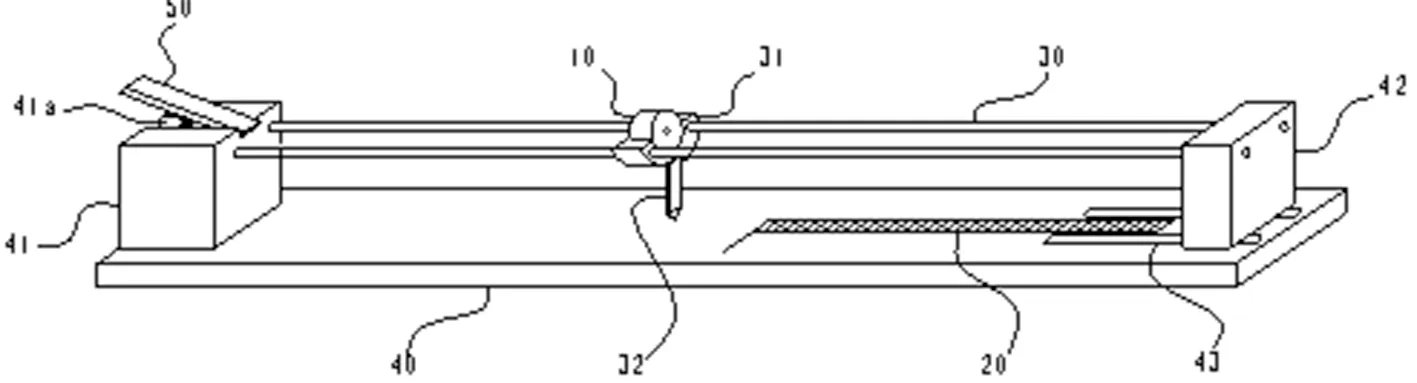

(1)精准配模技术的应用: 在线材生产中,配模的合理与否对产品断线率、模具寿命、拉丝轮磨损等参数性能的实际使用都有着重要影响;特别是多头拉丝机,一次拉制24根头,如果有一根因配比问题而断线,就得立即停机挂车,生产效率及工作效率必然大打折扣。由于多头拉丝机多道拉伸,配模的选择尤其重要。本项目研发出 “一种超微细线拉丝模具伸率测试装置”(发明专利号:ZL201310736270.4)。如图6 所示,该机构是一种结构简单而实用的超微细线拉丝模具伸率测试装置,通过测试铜丝的延伸率,从而达到精准配模的目的,可在有效节约其生产成本的同时保证其超微细线生产时的高生产效率,实现配模技术的优化。

图6 超微细线拉丝模具伸率测试装置示意图

(2)感应自动换线技术的应用。多头拉丝机放线系统通常采用篮式放线,也即先将放线导轮总成固定在线篮正上方,再将线篮内的线体穿过放线导轮总成后进入拉丝机内。然而,实际生产过程中,每组线篮内的线体是定量的,若想生产线持续生产,则必然需要持续不断的换料。如不能及时将新料移至放线导轮总成下,由于放线斜角过大,会造成刮线和放线打结等现象,进而造成断线。本项目发明了高效的多头拉丝机的感应式自动换线系统(发明专利号:ZL201811586754.4)。该系统使用便捷,单人即可操作,可有效解决因来不及移料而发生的打结断线情况,极大的提高了拉丝操作的换线效率,并能随之降低线体断线现象的发生,提升了操作的自动化控制技术。

(3)智能管控模具系统的成功应用。柔性绞合导线生产过程中,关键工装就是模具,本项目通过信息化的实施,利用科技手段,发明了一种模具智能管控系统(发明专利号:ZL201811586753.X)。如图5所示,该系统简便高效的实现对模具流程的管理功能,以达到高效监控模具和生产优化资源配置的目的,实时监控模具生产、归档、维护、防丢、库存状态,提高了“短流程”中关键工装“模具”管理的信息化水平。

图7 高效的多头拉丝机的感应式自动换线系统示意图

图8 模具智能管控系统示意图

通过以上三点关键工艺技术的创新和改进,成功的实现了高新技术产品 “高导耐蚀短流程柔性绞合导线”的批量化生产,与传统柔性绞合导线相比较,实现了“短流程”工艺,关键性能指标好。但是也有其局限性:高导耐蚀短流程柔性绞合导线关键工艺技术只适用于五百根以下的柔性绞合导线制造,针对五百根以上还不能完全适用,还需要进行进一步研究。