输电线路放线滑车施工过程监测系统设计与实现

2022-08-02郝玉靖孙国磊

江 明,郝玉靖,孙国磊,秦 剑,杨 吉

(1.中国电力科学研究院有限公司,北京 100055; 2.国网山东省电力公司建设公司,济南 250118;3.北京智芯微电子科技有限公司,北京 102299)

0 引言

目前在输电线路工程中,导线的放线作业主要采用张力放线方式,具有放线质量好、机械化程度高、放线速度快、效率高等优点。放线滑车在放线施工中承托牵引绳、导线,是施工的关键部件。在张力放线过程中,需安排人员观察导线通过放线滑车的状态,并通过对讲机将信息传达给指挥人员,以便设备操作人员对牵张力进行调整。而靠观察不能获得放线滑车的载荷、偏转角度、转动状态等力学及运动变化数据,而且放线滑车数量多,观察人员无法全过程、及时的汇报数据,指挥人员也难以及时对异常情况做出反应[1-3]。

预警系统能够有效避免事故风险,确保人员及装备的安全,因此国外学者就该方向展开了系统的研究。Jeha Ryu等在柔性多体动态系统的数值仿真研究中,通过动态应力的监测,实现了对柔性多体系统的监测和预警[4]。Nayfeh通过将绳索刚接并在端部加上可摆动球形物体来代替货物,模拟三维模型的运动过程,进而对集中载荷的空间位置进行了监测预警[5]。Zi等建立了不忽略绳索质量的绳索悬挂式并联机械的动力学公式,可实时对柔性绳索进行监测预警[6]。Andrew等提出一种准确并且有效地建模方法,建立了一种非平面的输入输出模型,可以将刚性的、柔性的或可变的绳索与整个体系的其他部件进行连接,对绳索断裂破坏行为进行预警[7]。鞠彦忠等通过ADAMS数值仿真平台对导线展放进行数值仿真研究,对张力架线仿真系统进行实例分析,以便掌握架线全过程的动力特性和空间位置[8]。郭昊坤等开发了输电线路导线舞动在线监测系统,对导线的运行数据进行监测[9]。聂冰等设计了采用加速度传感器和无线通信技术的舞动监控数据采集系统,实现对线路舞动的判断和报警[10]。黄新波等研发出基于通用移动通信系统/短信息服务(GSM/SMS)的输电线路覆冰在线监测系统,能实时进行数据传输,有效预防灾害事故[11]。范伟平等设计了基于ARM+Linux和单片机的嵌入式导线舞动在线监测系统,对导线的运行实时监测[12]。李俊等建立信息系统的实时状态监测模型,并结合系统的故障模式、影响及危害性分析,对系统故障的影响给出初步的分析[13]。周鑫等提出了以智能技术防范为主要手段的视频监控平台建设方案[14],张继平等提出自适应的背景相减法实时地定位和跟踪直道、弯道上运动的车辆[15]。这些实时状态监测方法及系统提升了工程安全性。

为了防止放线滑车出现与牵引板卡阻、大幅振荡等安全事故,提高放线施工作业安全,在此通过传感器等设备采集放线过程中放线滑车状态信息,并通过通讯网络系统反馈至监测系统,与施工过程状态分析数据进行对比,实现放线预警。

1 放线滑车监测需求

首先针对放线过程中放线滑车的状态变化,研究放线滑车的监测内容。

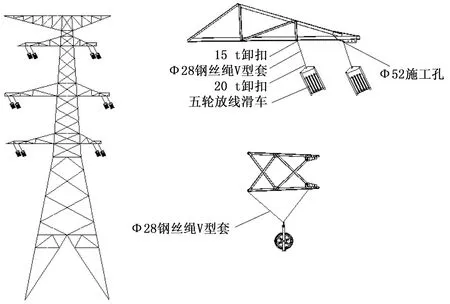

目前特高压线路工程中常用三轮放线滑车如图1所示,由3个滑轮、连板、框架、心轴、底梁组成。3个滑轮通过心轴进行连接,框架和底梁将3个滑轮连接在一起,通过连扳悬挂在输电铁塔上。

图1 三轮放线滑车

(1)张力放线施工中,放线滑车在导线通过时承受较大载荷,当载荷过大时可造成滑轮轮片破损,进而引起放线事故,因此需密切关注放线滑车受到的导线压力。在转角塔处,由于线路转角导致了放线滑车发生相对垂直方向的偏转,当偏转角度较大时将影响牵引板通过,如图2所示[16]。如果牵引板卡在放线滑车上,则可能出现牵引板拉动放线滑车造成横担损毁的情况,因此放线滑车的偏转角度是监测重点[17]。

图2 张力放线施工中的转角塔悬挂放线滑车

2)当放线滑车两侧的导线张力发生变化时,容易出现放线滑车较大幅度的摆动,而放线滑车的摆动易造成导线在放线滑车上的扭转,进而损伤导线,因此需要对放线滑车的位移进行监测,以便放线滑车出现大角度摆动时能够及时发现并纠正。

3)为防止在比较恶劣的山区放线过程中导线出现损伤甚至铝股丝断裂而无法及时观察到,必要时也需对放线滑车与导线的接触情况进行监测。

根据相应放线滑车的施工需求,放线滑车的监测方案中分别对放线滑车载荷、放线滑车姿态、放线滑车实时运动变化及导线与放线滑车接触进行实时监测。

2 监测系统结构及原理

根据监测需求的分析,设计了放线滑车施工过程监测系统。

通过传感器等设备采集放线施工过程中放线滑车的载荷、实时位置及姿态角度等数据信息,并通过通讯网络系统传输至监测数据分析模块。

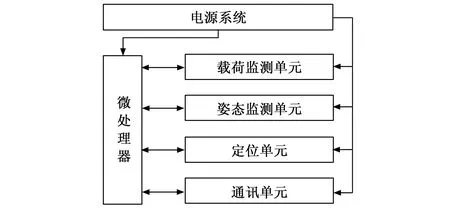

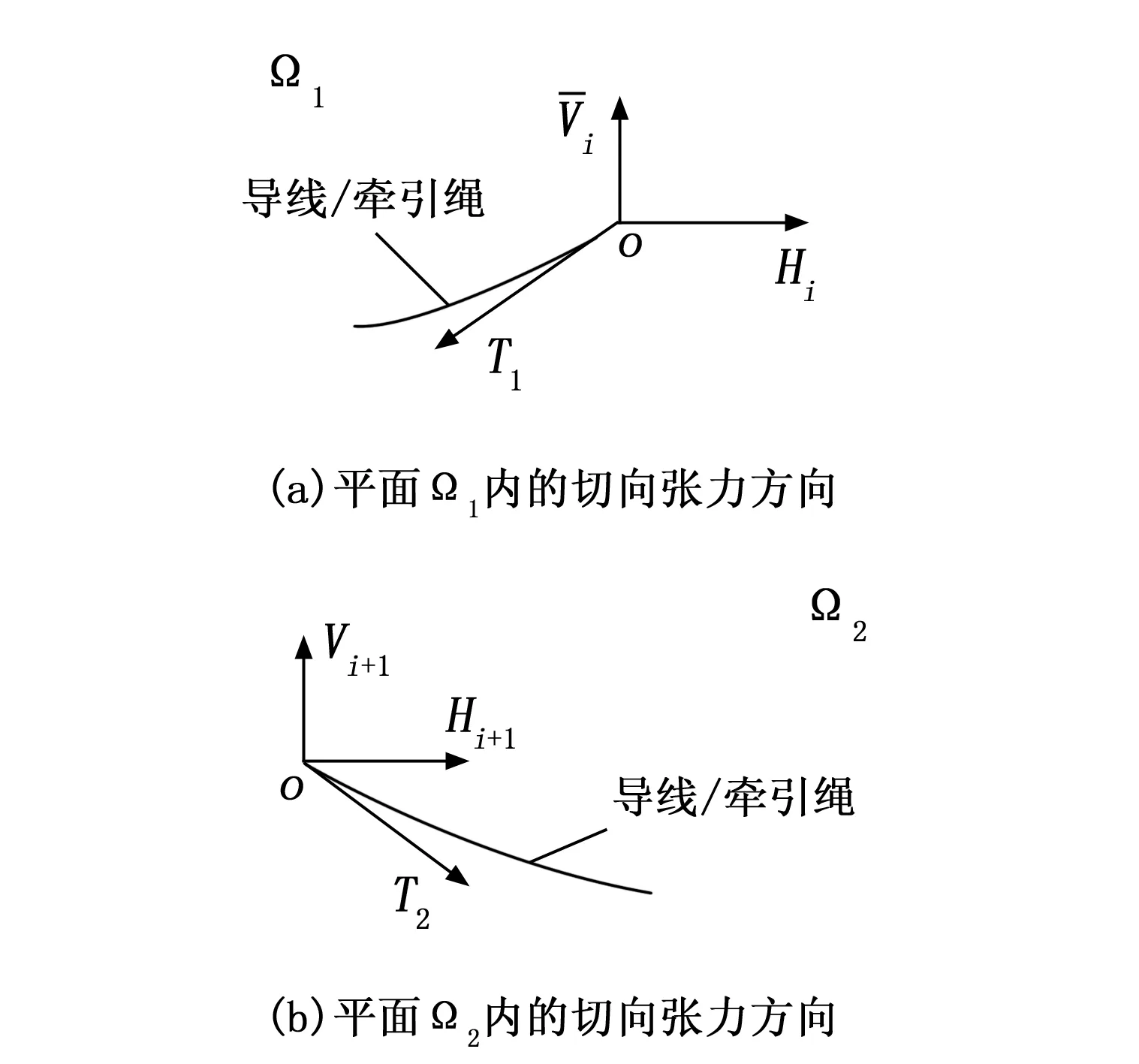

监测数据分析模块结合施工过程状态计算放线滑车载荷及姿态角度,并与采集数据进行对比。当计算与采集数据相差较大时进行放线状态预警,由施工人员进行状态调整后再继续放线施工。监测系统原理如图3所示。

图3 放线滑车监测系统原理

3 监测硬件设计实现

监测系统硬件设计包括载荷、空间姿态等参量传感监测单元,及监测数据传输单元。

3.1 载荷监测模块

采用具有高精度、低功耗特点的10 t无线拉力传感器SC6415,如图4所示。该传感器为一个平板,由高强度特殊钢材制成,以贴有应变片的弹性体为敏感元件,在外接激励电源后,输出与外加负荷(力)成正比例的信号。它与相应的仪器配套,可广泛用于各种拉式受力结构场合。此外,还可以选用不同形式的配套仪器,以满足计量、检测、调节及控制等其它应用要求。

图4 无线拉力传感器SC6415

无线拉力传感器在设备上的实际使用,还会受到温度、侧向分力的影响,因此在生产时已进行了温度补偿和信号输出补偿,确保可以达到现场实际使用精度。为防止在野外施工时雨雾等造成设备故障,防护等级设计为IP67。另外,为保证在放线过程中持续工作,传感器配置了大容量锂电池。

3.2 姿态监测模块

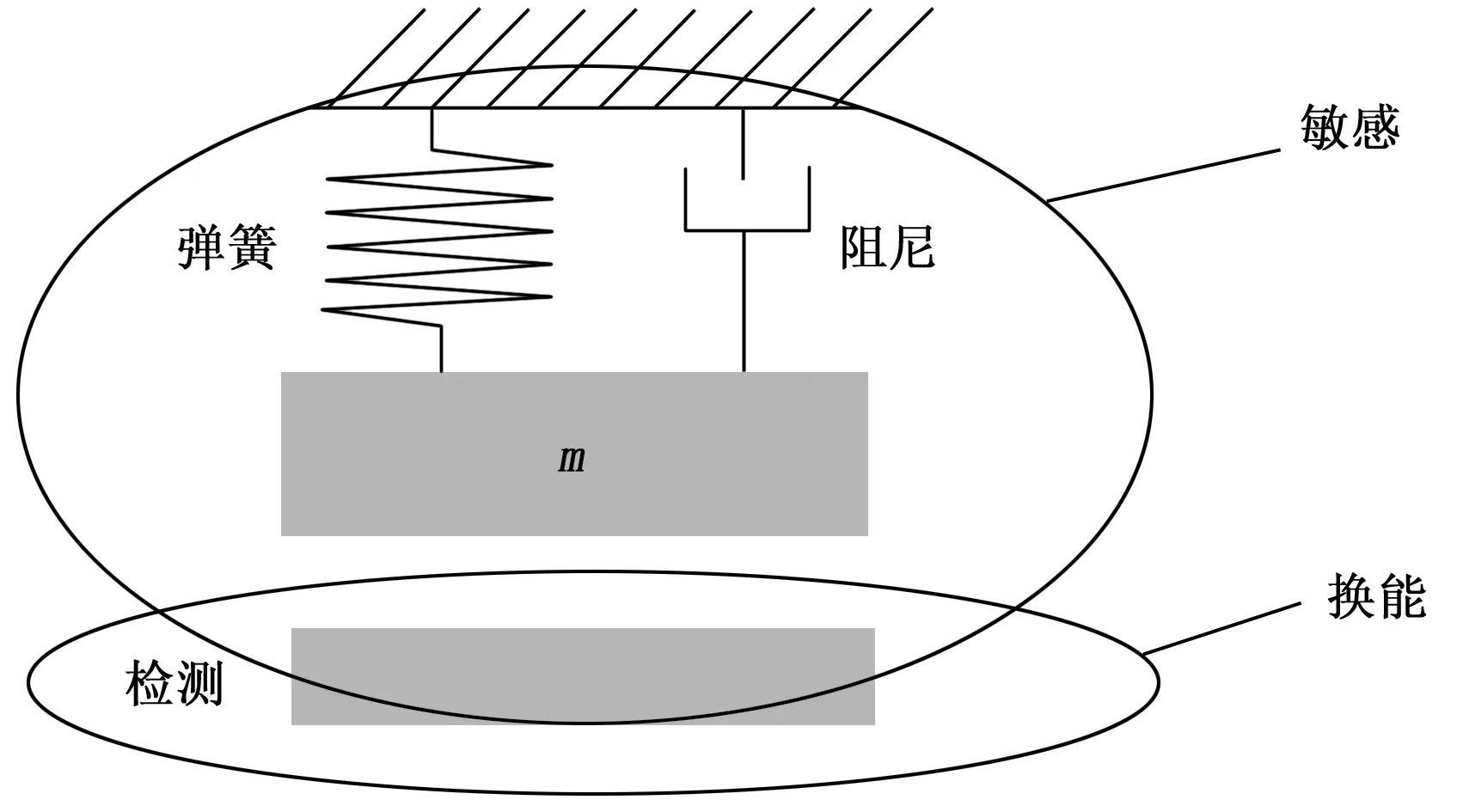

采用基于3D-MEMS的高精度加速度传感器实现重力参考系下放线滑车三轴倾斜角度的测量。传感器结构如图5所示,该传感器主要是由弹簧、阻尼器及惯性质量块组成的单自由振荡系统。精度达到0.05°。

图5 电容式加速度传感器原理

3D-MEMS高精度倾角传感器芯片结构相对复杂,传感器中复杂的MEMS器件由多个独立的微结构相互结合在一起形成一个具有优良性能整体的微结构器件。MEMS器件一般包含运动部件,目前MEMS器件的封装主要依靠的还是IC封装技术。

3.3 定位模块

定位模块采用智芯SC3405定位导航模块,基于国产自主化GNSSSOC单芯片设计,支持中国的BDS(北斗卫星导航系统)、美国的GPS以及卫星增强系统SBAS(WAAS,EGNOS,GAGAN,MSAS),包含32个跟踪通道,可以同时接收两个卫星导航系统的GNSS信号,并可实现联合定位、导航。SC3405模块前置SAW和外置LNA,具有高灵敏度、低功耗、低成本等优势。

3.4 视频监测模块

视频监测模块采用200 W低照度高清摄像头,结合高集成度的SOC处理器,具有极低功耗,超强稳定的特点,可满足导线与放线滑车接触观察需要;处理器支持H.265压缩算法,保证图像质量的同时有效降低网络带宽占用,并支持标准ONVIF协议,支持RTSP,支持RTMP,支持手机远程监控,便于施工人员现场使用。

3.5 传感器集成与数据传输

采用集成化技术将放线滑车载荷、姿态和实时位置监测传感器与微处理器集成为一体,形成多参量传感器,如图6所示。

图6 多参量监测装置结构示意图

结合智能信息融合技术建立传感器多源异构信息模型,对多参量传感器及其元数据进行统一建模,消除传感器之间的差异性,便于对各类传感数据进行融合[17]。

多参量监测装置采集的信息经过收集、融合处理和传送3个过程。监测装置数据收集的作用在于整合来源于不同传感器节点的数据,去掉冗余,获得最小数据传输内容,减少数据传输代价。数据融合处理操作主要应用于一段时间内的感知数据,或者具有高相关性的简单冗余数据,目的在于减少传输的数据量。同时,数据收集和数据聚集可以减弱错误数据对最终结果的影响,实现容错功能。

以ARM-Cortext M0+内核的主控芯片为微处理器,充分利用其低功耗的特性和丰富的外设接口,外接各个模块来实现放线滑车的数据监测及通信功能。

微功率无线通信单元兼有监测和信息处理功能,同时还具有记忆、存储、解析、统计处理及自诊断、自校准、自适应和远距离通讯等功能。采用支持远距离传输的Lora芯片,通信距离可达2 000米。

放线滑车载荷、姿态、实时位置传感器在采集数据后向主控芯片传输数据,主控芯片负责数据处理、协议封装、参数监测、通信管理等。

电源单元负责产品的供电,采用大容量锂电池实现。

监测系统可实现两部分功能:组网和多参量监测。组网功能根据自定义的自组网协议实现与基建系统的组网,保证系统间的无线通信正常。多参量监测功能根据通信协议实现与感知模块的通信,从而获取实时的测量值,再通过无线功能上传数据。

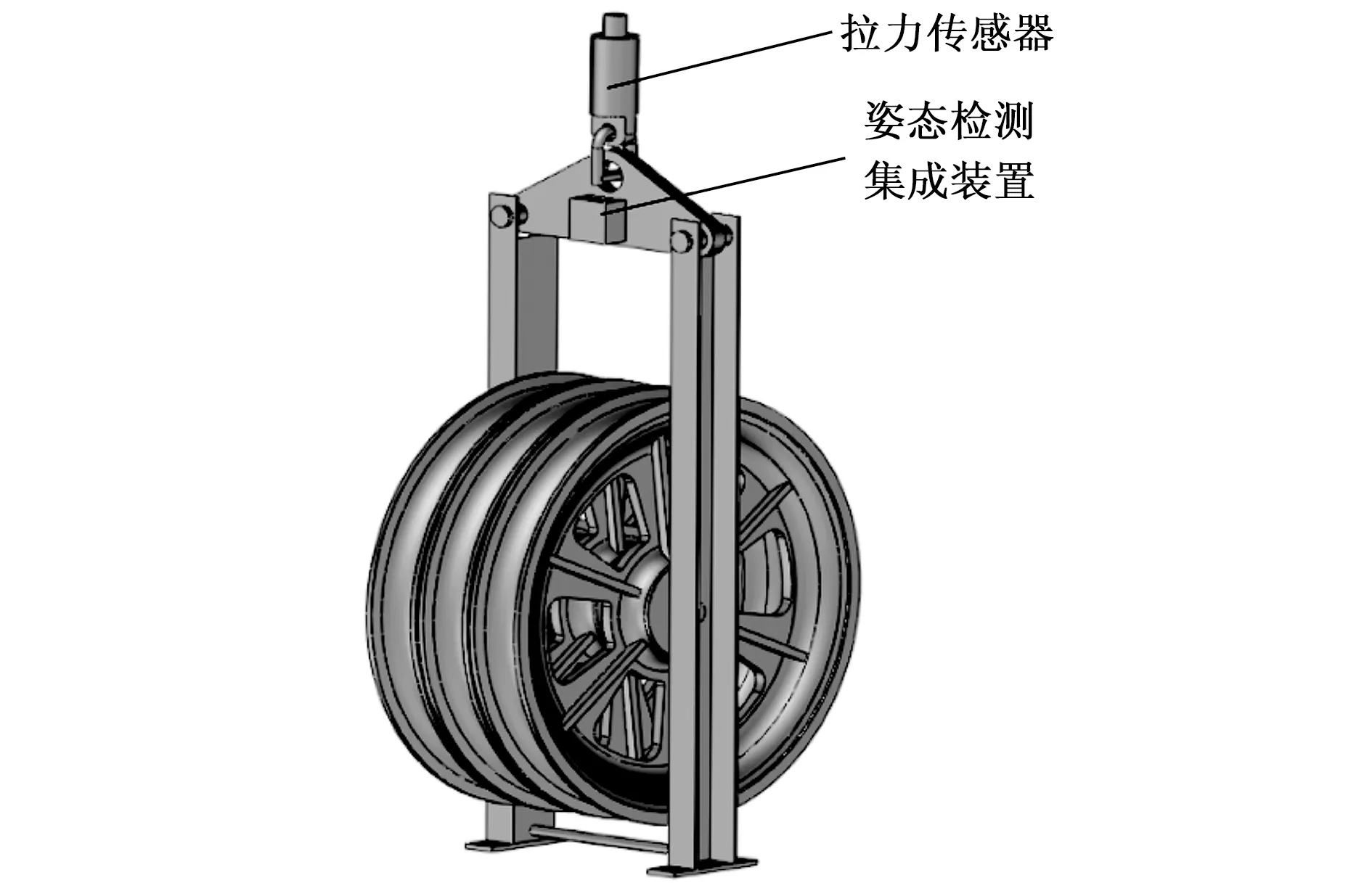

3.6 传感器安装

放线滑车的轮片在不同放线阶段分别通过牵引绳和导线,为测量放线滑车所受的全部载荷,将拉力传感器通过卸扣与连板相连接,再将连板与铁塔连接,可实现放线滑车的载荷测量。

而姿态监测集成装置通过夹持装置安装在连板下方的中心位置处,由于刚性框架的作用,可保证集成装置与放线滑车心轴的运动状态同步,如图7所示。

图7 放线滑车监测安装示意图

视频采集装置的安装方式有3种。方式一:通过连接杆(端部安装摄像头)延伸出放线滑车本体外,在保证放线滑车本体受力平衡的前提下,从连板的侧上方拍摄放线滑车,可根据需要调整观察位置,通过连杆向监测装置传输视频数据,实现导线与放线滑车不同接触位置的观察。方式二:将摄像头通过连接件安装在连板下方,固定角度拍摄放线滑车轮片,可实现放线滑车轮片两侧的导线情况,摄像头可直接与监测装置连接。方式三:摄像头安装在放线滑车周围的塔体(铁塔横担或者放线滑车附近的塔身)上,通过监控系统遥控摄像头对准对焦到放线滑车进行拍摄。

视频采集装置的3种安装方式各有优缺点,其中方式一、二的优点是摄像头可随放线滑车进行一体部署,随放线滑车吊装即可。但存在几处风险:1)放线滑车依靠吊绳悬吊在空中,牵引绳/导线通过放线滑车时会使得摄像头发生抖动,尤其是牵引板通过放线滑车时,摄像头会剧烈抖动,影响视频质量;2)当摄像头安装在连接杆时,容易在剧烈抖动或异常天气下,从高空滑落,造成高空坠物伤人的风险;3)当牵引板通过放线滑车时,牵引板与放线滑车接触碰撞时会发生偏摆,牵引板尾槌可能上下甩动,有碰撞到摄像头的风险,增大了设备损伤的发生概率。

而方式三安装方案的优点是安全性更高、空间宽裕、电池问题容易解决。缺点是需要施工人员在放线滑车附近的杆塔横担上安装,且可能与放线滑车距离较远,监测画面不清晰,另外方式三摄像头数据需单独传输,无法通过集成装置与其他数据一起发送。

4 监测数据分析实现

监测系统具备监测数据分析功能,结合放线施工计算方法,可以通过牵引绳、导线在不同阶段的计算,获得放线滑车对应的载荷、偏角等姿态的计算结果。监测系统将计算结果与放线滑车监测数据进行对比分析,实现施工过程的实时预警。

4.1 放线滑车状态计算

以张力机、牵引机、放线滑车为放线系统的节点,牵引板为移动节点。设共有n+1个节点(放线滑车n-1个),节点间相对高差为hi,i=1,…,n,相对跨距为Li,i=1,…,n。

在放线分析计算中,认为导线、牵引绳是具有弹性的柔性悬链线,可以建立施工各档的高差hci及跨距Lci的表达式[18]:

(i= 1,2,…,k)

(1)

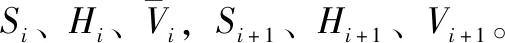

首先,以放线滑车的顶部(导线/牵引绳与放线滑车轮片切线的交汇点,默认为放线滑车的最高点)为中心o,建立坐标系oxyz。其中z轴正方向为垂直向上,x轴为张力侧的水平方向,平面Ω1(oxz)为张力侧导线所在平面,平面Ω2为牵引侧导线所在平面,Ω1与Ω2的夹角为β(即线路转向角度,以绕z轴顺时针方向为正),如图8所示。

图8 具有转角线路的放线滑车示意图

导线/牵引绳对放线滑车的切向力T1、T2可表示为坐标系oxyz下的矢量:

T2=Hi+1cosβi+Hi+1sinβj+Vi+1k

(2)

式中,i,j,k分别为坐标系oxyz各轴的单位向量,如图9所示。由此可得到切向力的值,即

图9 作用在放线滑车上的张力向量

导线/牵引绳对放线滑车的合力矢量为

N=T1+T2=

(3)

因此导线/牵引绳对放线滑车的作用力值为:

(4)

N与z轴的夹角γ即为放线滑车相对垂直方向k的偏斜角,如图10所示,即

N·-k=|N|cosγ

(5)

则可计算得到

(6)

当考虑放线滑车重力G的影响时,N与z轴的夹角γ并不等于放线滑车与z轴的夹角θ。因此需考虑放线滑车的悬挂结构,根据放线滑车在N、G作用下的力矩平衡计算夹角θ。如图10所示。

图10 放线滑车作用力与z轴夹角

以放线滑车悬挂点为原点建立力矩平衡方程,认为放线滑车的重力集中于放线滑车的中轴上,中轴与原点距离为L。导线/牵引绳对放线滑车的作用力N作用在放线滑车轮片顶部,与中轴距离为放线滑车半径R,如图10所示。则力矩平衡方程可表示为:

|G|Lsinθ= |N|(L-R)sin(γ-θ)

(7)

则可计算得到

(8)

在此以一牵1(1根牵引绳牵引1根导线)为例进行计算分析,当采用一牵2或一牵4(1根牵引绳牵引2根或4根导线)施工工艺,则有2根或4根导线通过放线滑车,当导线通过放线滑车,采用式(8)计算θ时,N应为2根或4根导线对放线滑车的作用力。

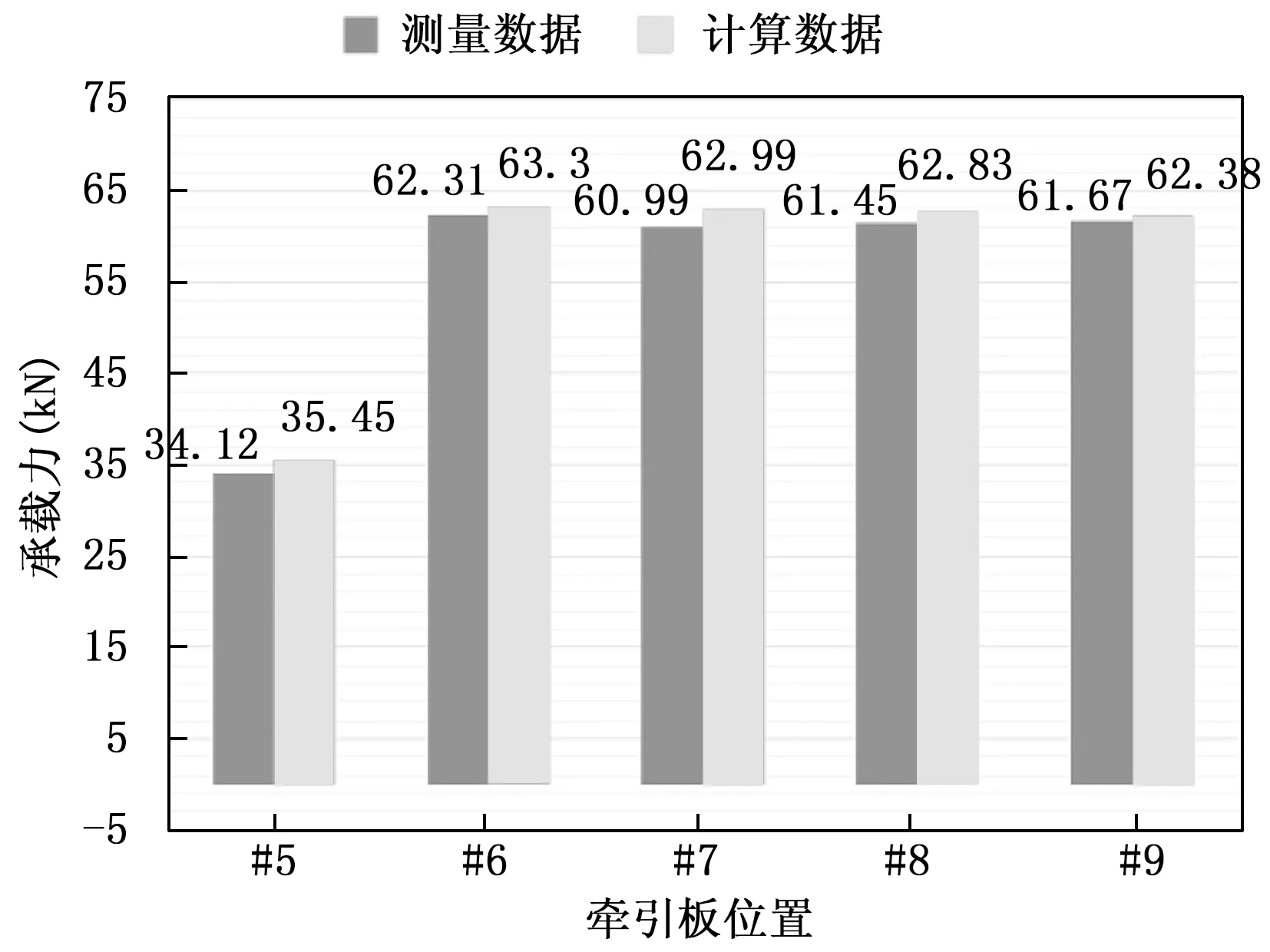

4.2 监测数据分析

在放线滑车的初始坐标系oxyz中,以面内水平方向i、放线滑车侧面法向j、垂直方向k为正交的基矢量。在导线/牵引绳对放线滑车的作用力及自身重力作用下,放线滑车经过空间转动,转动后固结在放线滑车的主轴基矢量变为i′、j′、k′,如图11所示。

图11 放线滑车的坐标变换

由于放线滑车摩擦系数较小,在此认为|T1|=|T2|。放线滑车在导线/牵引绳在压力作用下随之调整角度,放线滑车的面内主轴i′与张力合力N垂直,可由N与初始坐标系的垂直方向k确定:

(9)

主轴k′可由N/|N|绕i′转动γ-θ得到(转动方向由i′方向确定),根据Rodrigues变换可知

(10)

进而可知j′=k′×i′。

计算主轴i′、j′、k′在初始坐标系下的方向余弦,即可得到放线滑车相对初始坐标系的转动角度。

根据放线施工数据按以上方法计算各项结果,并与监测数据进行对比。根据放线施工影响因素及测量需求分析,当监测值与计算值相差较小时(在此认为相差不超过8%),认为施工过程正常;当监测值与计算值相差较大时(在此认为相差超过8%),认为施工过程存在异常,及时采取暂停施工等措施进行调整及恢复。具体流程如图12所示。

图12 监测系统实施流程

5 验证试验

在青海-河南±800 kV特高压直流线路工程某标段中开展了现场放线验证试验,放线区段长度为11 200 m,经过铁塔23基。采用一牵2展放方式,以□28防扭钢丝绳作为牵引绳,展放1 250 mm2导线。

在5#放线滑车安装载荷监测模块、姿态监测模块。监测从牵引板通过5#放线滑车开始,直至牵引板经过9#放线滑车。

将放线过程中获得的监测数据与相应位置的计算结果进行对比分析,验证监测系统的有效性。由于放线过程时间长,采集数据量大,因此仅输出部分关键施工数据,并进行对比。

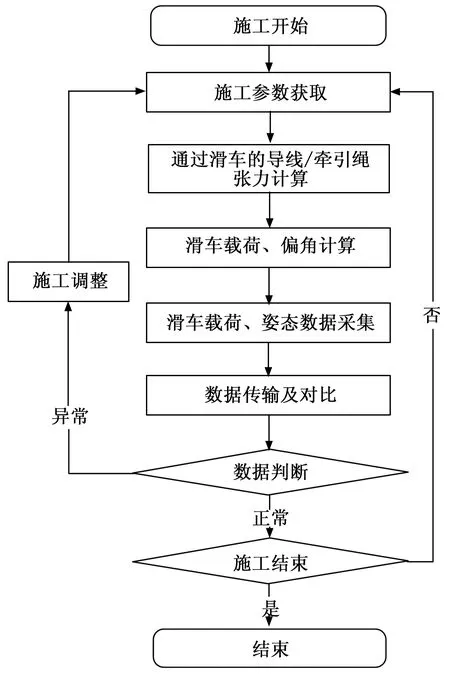

1)放线滑车载荷:

在牵引板通过5#~9#放线滑车时,5#放线滑车的载荷监测数据与对应的计算数据相比有1~2 kN的偏差,相对偏差的绝对值平均为2.43%,如图13所示。考虑到放线施工中放线滑车受导线运行、风载晃动等因素影响造成的载荷变化,可以看出该数据测量精度较高,且与计算数据符合良好。

图13 放线滑车载荷数据对比

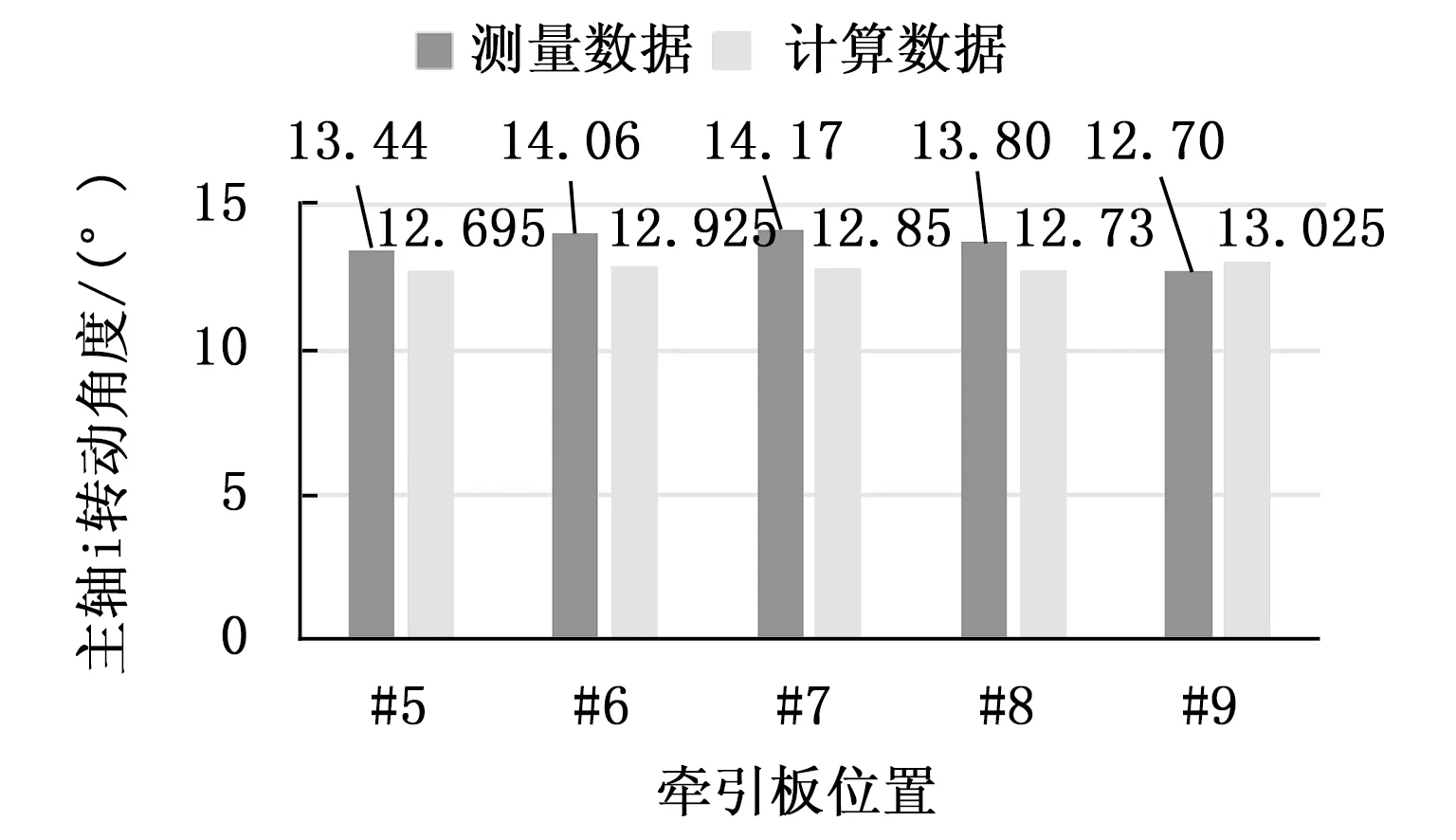

2)放线滑车姿态:

由于5#放线滑车所在铁塔的线路转角仅为1°,放线滑车的侧面法向j基本无变化,因此仅列出牵引板通过5#~9#放线滑车时,5#放线滑车的面内水平方向i的转动角度(k与i的转动角度相同),如图14所示。相对偏差绝对值平均为6.64%。考虑到上文提到的施工因素影响,可以看出放线滑车转动角度测量精度较高,且与计算数据符合良好。

图14 放线滑车主轴i转动角度数据对比

综合以上情况可以看出,监测数据与计算数据相差较小,两者基本一致,相对误差满足分析要求,表明监测系统对放线滑车载荷、空间姿态角度的数据监控有效。

6 结束语

根据监测需求的分析,设计放线滑车状态监测系统,采用集成化技术将放线滑车载荷、姿态和实时位置监测传感器与微处理器集成为一体,形成多参量传感器,实现放线滑车的载荷、姿态等实时监测。

结合放线施工过程中牵引绳、导线的状态,计算放线滑车的载荷、偏角等姿态实时结果,并转化为与监测数据对应的数据,与传感器测量数据进行对比,实现状态的监测分析。

通过实际输电线路工程中的验证试验,验证了监测系统的有效性和准确性,可在实际输电线路张力放线施工中作为放线滑车的连续监测手段。