基于平行流铝扁管吸附床传热性能的模拟研究

2020-03-26全贞花赵耀华

陈 然,全贞花,赵耀华,唐 晟

(1.北京理工大学 后勤基建处,北京 102488;2.北京工业大学 绿色建筑环境与节能技术北京市重点实验室,北京 100124;3.北京同方华光系统科技有限公司,北京 102200)

0 引言

进入21世纪以来,世界各国越来越关注社会发展带来的能源短缺和环境污染等问题。吸附式制冷技术在利用低品位能源和保护环境方面具有优势,可与太阳能和地源热泵等系统相结合,能够有效地利用可再生能源,因此具有良好的应用前景。吸附床是吸附式制冷系统中的关键部件,吸附床的传热能力对整个吸附式制冷系统的各项性能具有显著的影响。

目前,国、内外学者通常采用实验和理论模拟的方法对吸附床传热问题进行研究。李思姚[1]通过实验研究了不同吸附温度、压力下,硅胶对水的吸附量,研究结果表明,当相对吸附压力一定时,硅胶对水蒸气的吸附量随着吸附温度的升高而减小。Amir Sharafian[2]对管翅式硅胶-水吸附制冷系统的翅片间距进行了实验研究,发现对于直径为2~4 mm的硅胶颗粒,当翅片间距为6 mm时,可以获得最优的传热效果和系统COP。VERDE[3]设计了一种新型扁管翅片吸附床,该吸附床适用于汽车空调,分析结果表明,降低吸附床的金属结构质量和换热流体流量可以大大提高吸附床的各项性能。Ahmet Çaglar[4]利用 COMSOL软件建立了圆柱形翅片管吸附床传热模型,分析了翅片的厚度、直径和间距对该吸附床传热性能的影响。苏东波[5]对套管式吸附床的传热性能进行了数值模拟,并对影响吸附床传热性能的因素进行了分析,分析结果表明,吸附剂导热系数是影响吸附床传热性能的关键因素,减小床层厚度和缩小套管尺寸也能够明显改善吸附床的传热性能。李艳新[6]使用Fluent软件对以冷却铜管为核心的翅片式吸附床的冷却过程进行了数值模拟,发现当翅片数量为4、翅片高度为20 mm、翅片厚度为1 mm时,吸附系统的冷却时间最短,为2 100 s。杨克岩[7]设计出了一种新型翅片管吸附床,该吸附床中的金属翅片沿轴向分布,四周由不锈钢丝网环绕固定,分析结果表明,当翅片夹角为51°时,吸附剂的脱附速率最优。Mehdi Mahdavikhah[8]建立了板翅式吸附床的三维非稳态传热传质模型,并分析了吸附床中翅片的间距和高度等重要参数对吸附床制冷性能的影响,然后进一步研究了加热阶段翅片的间距和高度对换热量的影响。杜松玮[9]设计出了一种利用太阳能进行制冷的真空集热管式吸附床,并利用数值模拟方法对该吸附床的各项性能进行分析,分析结果表明,当传质通道的半径为9.5,6.7 mm时,可以获得最佳的制冷效果。陈思宇[10]采用数值模拟方法研究了圆筒型吸附床的二维非稳态脱附传热过程,研究结果表明,随着热媒温度的升高,最佳的吸附剂粒径逐渐增大。

将螺旋板式、板翅式、管壳式和管翅式换热器作为吸附床时,会存在换热管内部热阻较大、冷热媒流量较大、吸附床整体热容较大等问题,阻碍了吸附床换热能力的进一步提高。

目前,国内外现有的扁管吸附床具有传热效率高、热容小的特点[11],虽然可以克服传统吸附床的部分缺点,但也存在如下问题:扁管与翅片排布得非常密集,使得吸附床的热容较大;翅片与水管壁之间线接触,导致接触热阻较大;吸附床进、出口处焊点较多、焊线较长,因此,会存在易泄露的问题。

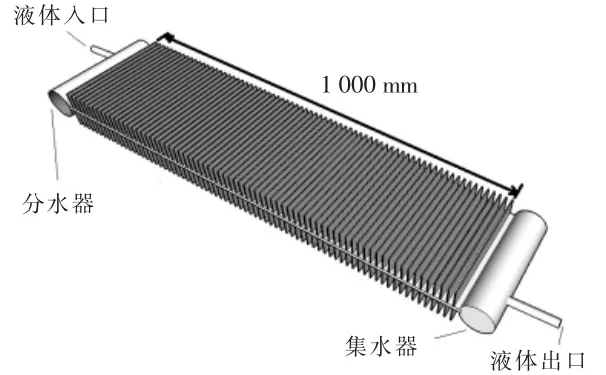

本文针对上述问题,设计出了一种新型平行流铝扁管吸附床,该吸附床具有吸附剂热阻小、焊点少等优点。同时,还建立了该吸附床的二维传热数学模型,以吸附床内温度随时间的变化情况为主要研究目标,探究了影响该吸附床传热性能的关键参数,并通过对比分析各关键参数对吸附床传热性能的影响程度,优化调整吸附床的结构,合理配置该吸附床中扁管和翅片的结构尺寸,提高该吸附床的传热性能,进而提高吸附式制冷系统的制冷效率。

1 新型平行流铝扁管吸附床结构

1.1 吸附床的设计

本文针对现有的吸附床内传统换热器和扁管换热器的缺点,设计出平行流铝扁管吸附床。该吸附床的翅片与水管壁呈面接触,水和吸附剂之间的热阻匹配良好,吸附床进、出口设置得比较简便,焊点较少,焊线较短,泄露风险较小。

新型平行流铝扁管吸附床的结构如图1所示。

图1 新型平行流铝扁管吸附床的结构图Fig.1 Structural diagram of a new parallel flow aluminum flat tube adsorption bed

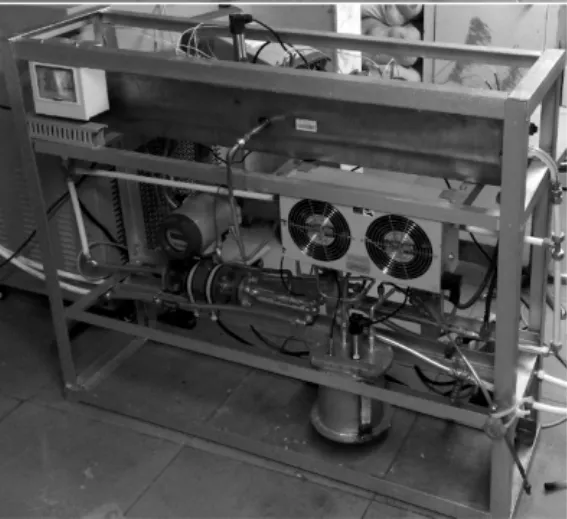

图2为新型平行流铝扁管吸附制冷系统的实物图。

图2 新型平行流铝扁管吸附制冷系统的实物图Fig.2 Photos of new parallel flow aluminum flat tube adsorption bed and refrigeration system

1.2 平行流铝扁管和翅片

平行流铝扁管为新型平行流铝扁管吸附床的核心组件。平行流铝扁管横截面的结构如图3所示。平行流铝扁管是由铝合金挤压成型的,具有10个平行的流通道。平行流铝扁管横截面的几何尺寸为97 mm×10 mm,其内通道的几何尺寸为7.4 mm×6.0 mm,相邻两通道的间距为1.5 mm,通道的壁厚为2 mm。通道内设有毛细微槽,沿扁管长度方向分布,可以增大换热流体与扁管的换热面积,强化平行流铝扁管内的换热强度。

图3 平行流铝扁管横截面的结构图Fig.3 Structural drawing of cross section of parallel flow aluminum flat tube

图4为新型平行流铝扁管吸附床中翅片的截面图。

图4 新型平行流铝扁管吸附床中翅片的截面图Fig.4 Sectional view of fins in a novel parallel-flow flat aluminum tube adsorption bed

本文基于硅胶颗粒(吸附剂)的平均直径、传热特性、翅片模具和实际测量状况对平行流铝扁管吸附床中的翅片进行设计。平行流铝扁管吸附床中翅片的高度为50 mm,厚度为1 mm,间距为6 mm。这些翅片将硅胶颗粒分隔为独立单元,各独立单元的两侧与翅片相接触,有效地强化了吸附剂的换热强度。

2 吸附床传热模型求解及验证

为了进一步优化新型平行流铝扁管吸附床的传热性能,须要从理论上分析该吸附床各关键尺寸和参数对自身传热性能的影响。本文根据已知物理模型和参数,建立吸附床内部传热数学模型,通过COMSOL软件求解该模型,并对吸附床内温度随时间的变化情况进行分析,从而确定各关键尺寸对吸附床传热性能的影响情况,并以此为依据对吸附床的结构进行优化设计。

2.1 吸附床传热模型控制方程及求解过程

无内热源的吸附床的翅片、扁管和吸附剂等的传热方程(非稳态控制方程)分别如下。

翅片及扁管的传热方程为

式中:ρf为翅片和扁管的密度;Cf为翅片和扁管的比热容;Tf为翅片和扁管的温度;t为时间;qf为翅片和扁管的传热量。

吸附剂的传热方程为

式中:ρs为吸附剂的等效密度;Cs为吸附剂的等效比热容;(ρsCs)eff为吸附剂等效密度与等效比热容的乘积,由此可以将吸附剂视为同种均匀连续介质,忽略吸附剂内固相与气相混合的状态;Ts为吸附剂的温度;qs为吸附剂的传热量。

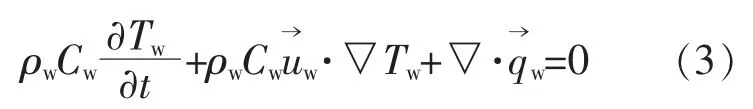

换热流体(水)的传热方程为

式中:ρw为换热流体的密度;Cw为换热流体的比热容;Tw为换热流体的温度;uw为换热流体的流速;qw为换热流体的传热量。

在保证计算结果准确的前提下,为了简化模型,作出如下假设:①吸附床内的吸附剂颗粒有相同的几何尺寸(大小和孔径),并且在吸附床内均匀分布;②吸附床内吸附剂的导热系数为常数,因此可以将吸附剂视为均匀、连续的介质;③忽略吸附床沿宽度方向的导热,只将吸附床内的导热视为沿长度方向和高度方向的二维导热;④忽略吸附剂颗粒与换热表面之间的接触热阻;⑤忽略吸附床外壁与环境之间的换热,因此,可以将吸附床外壁视为绝热面。

换热流体温度、流速和压力的边界条件分别为

式中:Tin为换热流体的入口温度;uin为换热流体的入口流速。

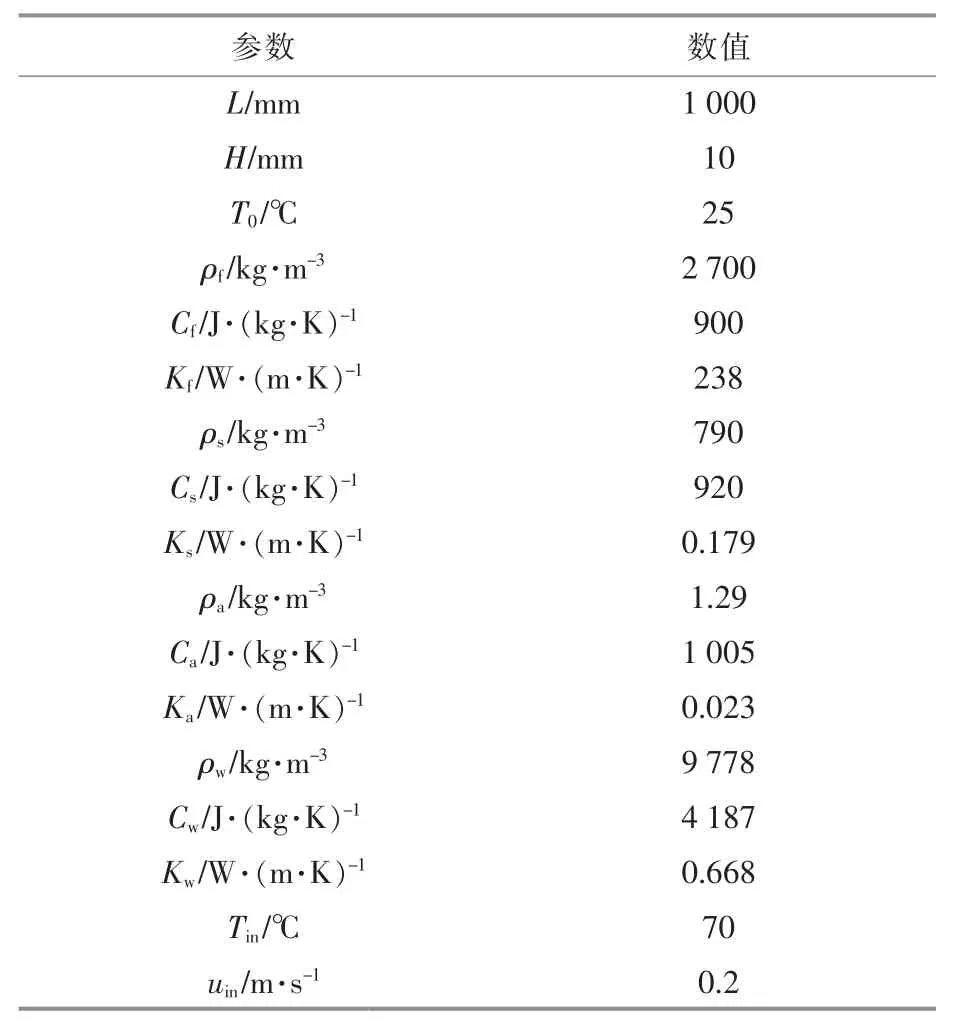

表1为新型平行流铝扁管吸附床的相关参数。表中:L为新型平行流铝扁管吸附床的长度;H为扁管的高度;T0为新型平行流铝扁管吸附床的初始温度;Kf为翅片和扁管的导热系数;Ks为硅胶颗粒的导热系数;ρa为空气的密度;Ca为空气的比热;Ka为空气的导热系数;Kw为换热流体的导热系数

表1 新型平行流铝扁管吸附床的相关参数Table 1 Relevant parameters of new parallel flow aluminum flat tube adsorption bed

本文根据以上传热方程、边界条件以及新型平行流铝扁管吸附床的相关参数,利用COMSOL软件建立新型平行流铝扁管吸附床传热模型。

2.2 吸附床传热模型验证及均温性能模拟

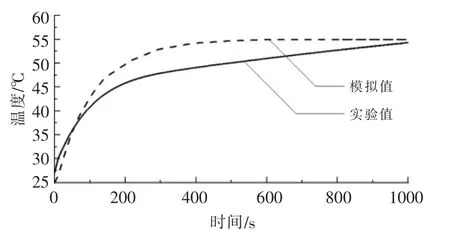

为验证新型平行流铝扁管吸附床(以下简称为吸附床)传热模型的准确性,本文利用该吸附床进行加热实验。图5为当热源温度为55℃时,吸附床内吸附剂平均温度实验值和模拟值随时间的变化情况。

图5 当热源温度为55℃时,吸附床内吸附剂平均温度实验值和模拟值随时间的变化情况Fig.5 Changes in the experimental and simulated values of the average temperature of the adsorbent in the adsorption bed over time when the heat source temperature is 55℃

由图5可知,当t=300 s时,吸附床内吸附剂平均温度的模拟值与实验值之间的偏差较大,此时的最大偏差值为10.9%,在合理范围之内。因此,可以认为本文所建立的模型准确合理,可用于研究各参数对吸附床传热性能的影响。

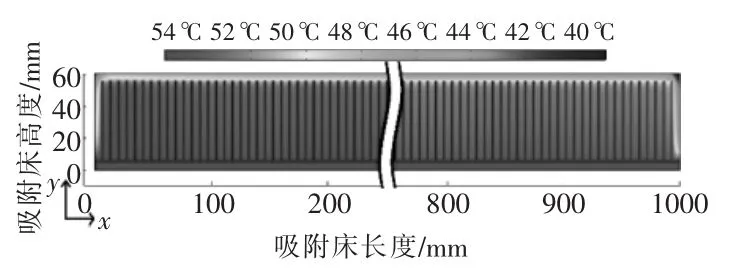

图6为当加热时间t=300 s时,吸附床内的温度分布图。

图6 当加热时间t=300 s时,吸附床内的温度分布图Fig.6 Temperature distribution in the adsorption bed when heating time t=300 s

由图6可知,当t=300 s时,吸附床内的温度开始趋于稳定,吸附床均温性良好,吸附剂与水之间的热阻较小。为了更具体地得到吸附床沿x轴和y轴的均温性,此次模拟在吸附床内均匀地选取了25个测温位置。根据模拟结果可知,当t=300 s时,沿翅片中点处x方向上的最大温度差为2.2℃,沿翅片间中线处y方向上5个位置的最大温度差的平均值为3.3℃,这进一步证明了该吸附床具有良好的均温性。

3 各参数对吸附床传热影响分析

3.1 翅片间距

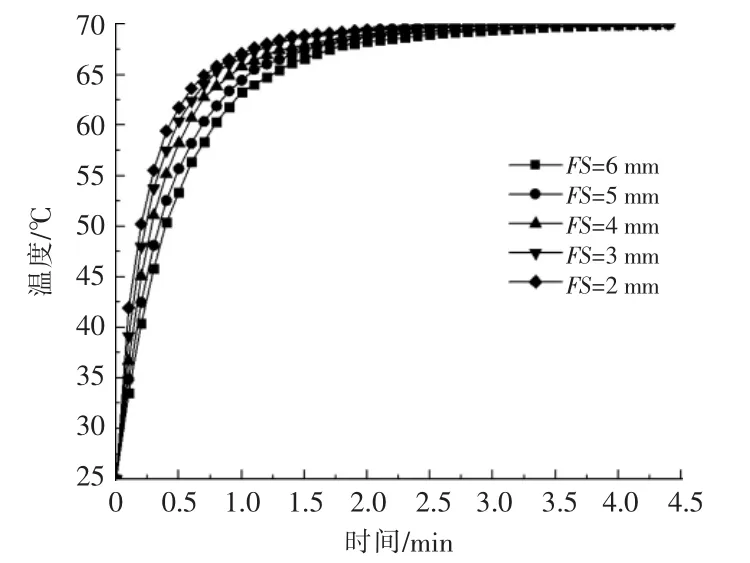

本文实验过程中设定吸附床的初始温度为25℃,换热流体的温度为70℃。当翅片的高度FH为50 mm,翅片厚度FW为1 mm,吸附剂的体积分数θp为0.35时,不同翅片间距FS条件下,吸附床内部的平均温度随时间的变化情况见图7。

图7 不同翅片间距条件下,吸附床内平均温度随时间的变化情况Fig.7 Variation of the average temperature in the adsorption bed with time under different fin spacing conditions

由图7可知,当t≤3.5 min时,不同的翅片间距条件下,吸附床内平均温度均随时间的增加而迅速升高;当t>3.5 min时,不同的翅片间距条件下,吸附床内平均温度均趋于稳定,并且当t>4.5 min时,吸附床内平均温度趋于一致,这符合硅胶-水吸附制冷系统脱附时间短的特点。在吸附床模型长度相等的条件下,翅片间距越小,翅片温度越高,翅片的传热效果越好,这是由于当吸附床的长度一定时,减小翅片间距相当于增加了翅片的数量,从而增大了吸附剂的换热面积。相应的,增加吸附床内翅片数量也使吸附床内吸附剂的填充量随之减少,这也增大了吸附制冷系统的单位质量制冷量SCP。此外,增加翅片的数量不仅提高了吸附床的制作工艺难度,并且会导致各项成本随之增加,此外,还会增加吸附床的热容,导致吸附床的显热损失增大,最终使得吸附制冷系统的COP随之降低。

3.2 翅片高度

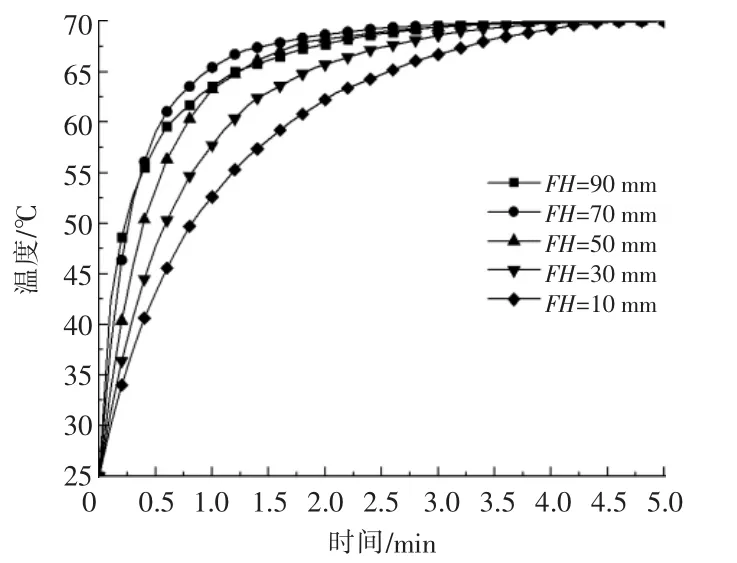

当翅片间距FS为6 mm,翅片厚度FW为1 mm,吸附剂体积分数θp为0.35时,不同翅片高度FH条件下,吸附床内平均温度随时间的变化情况如图8所示。

如图8所示,翅片高度对吸附床内平均温度的变化情况影响较大,当翅片高度为10~70 mm时,吸附床内的升温速度与翅片高度呈正相关,这是由于随着翅片高度逐渐增加,吸附床内吸附剂的填充量逐渐增大,导致在一定时间内吸附剂的平均温度逐渐降低,吸附剂与翅片之间的温度差逐渐增大,因此吸附床内换热强度逐渐升高,使得吸附制冷系统的COP随之升高。但是,吸附剂填充量逐渐增大,也会使循环时间逐渐延长,最终导致吸附制冷系统的SCP(单位质量制冷量,kJ/kg)逐渐升高。

图8 不同翅片高度条件下,吸附床内平均温度随时间的变化情况Fig.8 Variation of the average temperature in the adsorption bed with time under different fin height conditions

由图8还可看出,当t≤0.3 min时,对于翅片高度为90 mm的吸附床,其内平均温度的升高速率大于翅片高度为70 mm的吸附床;当t>0.3 min时,对于翅片高度为90 mm的吸附床,其内平均温度的升高速率速率小于翅片高度为70 mm的吸附床,这是由于在翅片厚度不变的情况下,过大的翅片高度会影响自身的换热效率,阻碍吸附床内温度的升高。另外,由于瞬态传热的时间常数为热阻与热容的乘积,因此,该时间常数越大,物体温度趋于一致的速度就越慢。随着翅片高度逐渐增加,吸附剂填充量逐渐增大,导致吸附剂热容逐渐增大,与此同时,吸附床的换热面积逐渐增大,使得吸附床热阻逐渐减小,因此,当翅片高度小于70 mm时,时间常数随着翅片高度的增大而减小;当翅片高度大于70 mm时,吸附床热容的升高速度大于热阻的减小速度,从而导致吸附床的瞬态传热时间常数逐渐增大,最终造成吸附床的升温速度逐渐减慢。

3.3 翅片厚度

当翅片间距FS为6 mm,翅片高度FH为50 mm,吸附剂体积分数θp为0.35时,不同翅片厚度FW条件下,吸附床内平均温度随时间的变化情况如图9所示。

图9 不同翅片厚度条件下,吸附床内平均温度随时间的变化情况Fig.9 Variation of the average temperature in the adsorption bed with time under different fin thickness conditions

由图9可知,当t≤1.5 min时,不同翅片厚度的吸附床内平均温度均随时间的增加而迅速升高。其中,当翅片厚度为2.5 mm时,吸附床内平均温度的升高速度最快;当翅片厚度为0.5 mm时,吸附床内平均温度的升高速度最慢。当t≥1.5 min时,对于翅片厚度为0.5 mm的吸附床,其内温度仍在明显上升,其他翅片厚度的吸附床内温度的上升速度比较缓慢,并且随着翅片厚度继续增加,吸附床内温度的升高速度逐渐减慢,当翅片厚度大于1.5 mm时,吸附床内平均温度基本没有变化。

增加翅片厚度虽然可以改善吸附床内的传热情况,但是相应的吸附床金属热容也会增加,显热损失逐渐增大,同时对吸附剂填充量也有微弱的影响,导致吸附制冷系统COP逐渐降低。另外,过薄的翅片也会使吸附剂侧温度差过大,这样会影响吸附床的均温性,从而降低吸附床的传热能力。

3.4 多孔介质吸附剂体积分数

本文在其他因素一定的条件下,通过改变吸附剂体积分数,研究吸附剂体积分数对吸附床传热性能的影响。

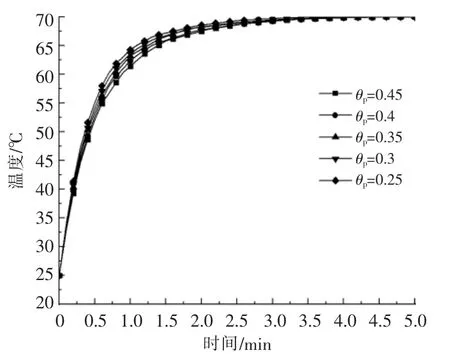

当翅片间距FS为6 mm,翅片高度FH为50 mm,翅片厚度FW为1 mm时,不同吸附剂体积分数条件下,吸附床内平均温度随时间的变化情况如图10所示。

在吸附制冷系统中,较大的吸附剂体积分数等同于较大的吸附剂质量和较小的孔隙率,由图10可知,对于不同体积分数的吸附剂,当t≤1.5 min时,吸附床内平均温度均随时间的增加呈现出迅速上升的变化趋势,当t≥1.5 min时,吸附床内平均温度的升高速度比较缓慢。由图10还可看出,吸附床内平均温度的升高速度随着吸附剂体积分数的增大而有微小的增加,这是由于吸附剂中硅胶颗粒的导热系数[0.179 W/(m·K)]远大于吸附剂孔隙空气的导热系数[0.023 W/(m·K)],吸附剂体积分数的增大,会导致其等效传热系数随之增加。

图10 不同吸附剂体积分数条件下,吸附床内平均温度随时间的变化情况Fig.10 Variation of the average temperature in the adsorption bed with time under different adsorbent volume fraction conditions

吸附剂等效传热系数Keff随吸附剂体积分数θp的变化情况如图11所示。

图11 吸附剂等效传热系数随吸附剂体积分数的变化情况Fig.11 Variation of adsorbent equivalent heat transfer coefficient with adsorbent volume fraction

由图11可知,当吸附剂体积分数由0.25逐渐增加至0.45时,吸附剂等效传热系数增加了约50%,吸附剂传热能力也随之增强。同时,过大的吸附剂体积分数会降低吸附剂气体的流通空间,影响吸附床内部的传质能力。

4 结论

本文针对平行流铝扁管吸附床,建立了该吸附床的二维传热数学模型,分析了影响该吸附床传热性能的关键因素,得到如下结论。

①平行流铝扁管吸附床均温性良好,当t=300 s时,沿翅片中点处x方向上的最大温度差为2.2℃,沿翅片间中线处y方向上5个位置的最大温度差的平均值为3.3℃。

②当翅片高度约为70 mm时,平行流铝扁管吸附床的换热能力达到峰值;当翅片厚度为0.5~2.5 mm时,翅片厚度与平行流铝扁管吸附床的换热能力呈正相关,当翅片的厚度大于1.5 mm时,翅片厚度的增加对该吸附床传热性能的影响比较微弱;当吸附剂体积分数为0.25~0.45时,吸附剂等效传热系数约增加了50%,该吸附床传热能力随着吸附剂体积分数的增加而有微小的增加。

由于硅胶-水工质对具有脱附、吸附时间短的特点,因此,在模型中只考虑了通入高温换热流体的传热过程,忽略冷热切换的情况,以期寻找到吸附床的最佳参数配置。下一步将以此为基础,研究平行流铝扁管吸附床各运行参数(冷热源温度、流量,各阶段循环时间等)的优化。