针刺炭/炭坩埚预制体叠层炭布裁剪尺寸建模

2020-03-26董九志陈云军姬灵超

董九志,腊 鑫,陈云军,姬灵超

(1.天津工业大学 天津市现代机电装备技术重点实验室,天津 300387;2.天津工业大学 电气工程与自动化学院,天津 300387)

针刺炭/炭复合材料预制体是利用无纺布针刺技术把炭布、碳纤维网胎交替叠层接力针刺,从而组合在一起形成准三维结构的网状预制体[1],最早由法国SEP 公司把无纺布针刺技术引入炭/炭复合材料预制体成型领域,并发明了Novoltex 和Naxeco 针刺工艺[2-4]。相比缝合、编织等成型工艺,三维针刺是一种低成本的炭/炭预制体成型技术[5-6]。在针刺预制体制备过程中,刺针抓取水平纤维带入Z 向产生垂直纤维簇,形成相互缠绕相互约束的网状结构,从而使其具有较高的面内和层间强度,克服了2D 炭布叠层材料层间缺乏连接的缺点[7-8]。同时由于其重量轻,承载能力高,抗热振性能好,能在100~2 000 ℃范围内工作,已经成为一种广泛应用的炭/炭复合材料预制体[9-11],如飞机刹车盘、固体火箭发动机喉衬、炭/炭坩埚等其他高温领域用炭/炭复合材料增强预制体[12-14]。

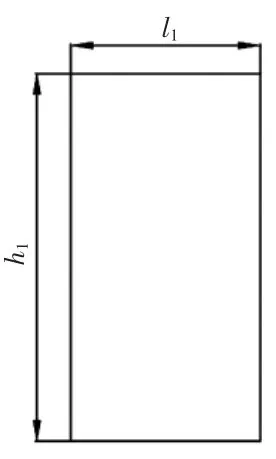

炭/炭坩埚由高强度碳纤维和炭素基质构成的复合材料制备而成,可设计性好,尺寸精度高,各种尺寸坩埚质量稳定。采用整体结构和近净成型的设计理念制备炭/炭坩埚,其强度高,结构简单,重量轻,热膨胀系数小,在温度急剧变化的使用环境中使用不开裂,使用寿命长[15-17]。整体设计成型的炭/炭坩埚,在制备其针刺预制体时,需将炭布、网胎在芯膜机构上叠层针刺,其中第一层炭布网胎织物以泡沫层为芯膜,以后每层均以前层针刺后织物为芯膜[18]。传统炭/炭坩埚预制体针刺成型埚帮区由圆筒针刺机针刺,埚底则需要手工针成型[19]。湖南友淳新材料开发有限公司设计了一种坯件及由坯件制成的炭/炭坩埚[20]。坯件的制作减少了手工工作量,但凭经验裁剪坯件的尺寸的一致性很难确保,后续步骤还需手工介入,生产效率低。为了保证炭/炭坩埚尺寸的一致性和提高生产效率,设计了炭/炭坩埚预制体自动针刺机,预制体由针刺机自动针刺成型。为实现炭/炭坩埚预制体自动化针刺成型,叠层炭布需自动化裁剪,本文以炭/炭坩埚预制体自动化针刺代替手工针刺成型为背景综合各种因素,以叠层炭布的形状和层间尺寸变化为研究对象,对包覆芯膜的叠层炭布形状尺寸进行研究。

1 坩埚内壁模型及面积

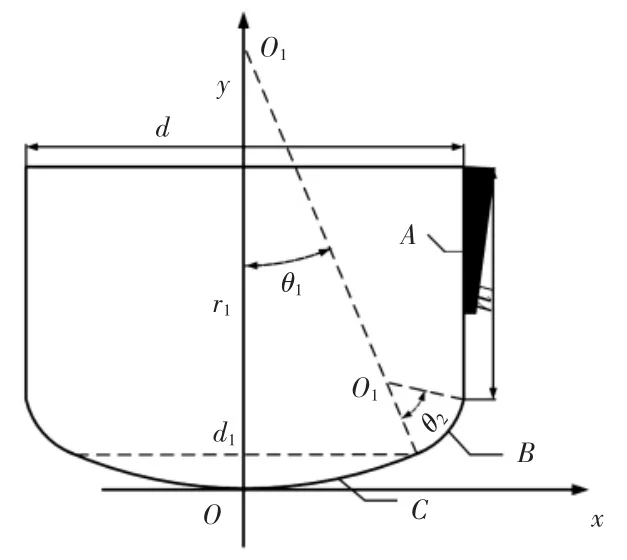

1.1 坩埚内壁模型

将炭/炭坩埚内壁分为埚帮区、交接弧段区和底部区域,A 为埚帮区域,B 为坩埚交接弧段区域,C 为坩埚底部区域,d 表示炭/炭坩埚内壁直径,d1为坩埚交接弧段区与底部区域交接处直径,而θ1、θ2则为相关弧面对应的弧度值,如图1 所示。

图1 坩埚内壁尺寸模型Fig.1 Crucible inner wall dimension model

1.2 坩埚内壁面积计算

炭/炭坩埚炭布网胎叠层是指从泡沫芯膜表面开始炭布和网胎交替铺叠,炭布网胎铺叠时应满足完全包覆芯膜,芯膜的外壁形状尺寸和成型坩埚内壁相同,也即研究叠层炭布的面积需研究成型坩埚表面积。如按照叠层炭布总面积和成型坩埚内表面积一致进行研究,需分别对坩埚内壁分区计算。

坩埚内壁A 区域结构简单,面积SA可由内壁展开直接计算,另由曲面积分法分别计算出B、C 区域的面积 SB、SC,计算 B 部分面积以埚底 O 为坐标原点,O2为其圆心位置且坐标为(x0,y0),C 部分面积以其所对应圆心O1为坐标原点。

由公式(2)可得,

同时也可计算出L1、L2弧段长度:

式中:L1为坩埚底部区域长度;L2为坩埚交接弧段区域长度。

炭布包覆芯膜时,既需满足尺寸面积上的要求,也应满足针刺炭/炭坩埚结构设计的要求。整体叠层的炭布最佳尺寸为正好满足芯膜机构外型的整块无裁剪的炭布,但为一套针刺工艺设计一种形状的炭布不经济,无法实现,因此采用固定幅宽规格的炭布,通过裁剪使其满足叠层炭布形状尺寸的要求。

2 理论裁剪形状

固定幅宽规格的炭布叠层包覆芯膜时炭布在交接弧段区与坩埚底部区域重叠,针刺重叠部分使炭/炭坩埚预制体成型不均匀,应裁剪重叠区域。叠层炭布每层的裁剪形状彼此相似,研究第1 层的裁剪形状与尺寸,从而可推导任意层炭布的裁剪形状与尺寸。

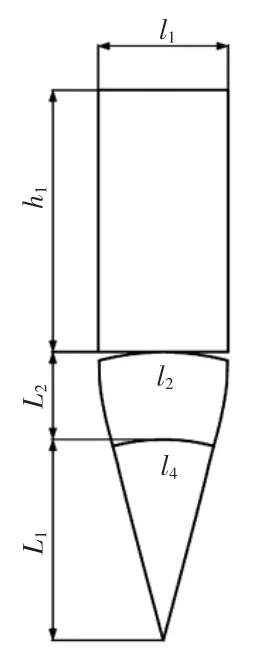

由第1 层叠层炭布与芯膜表面紧贴可知,研究第一层炭布的裁剪模型,需研究芯膜表面也即坩埚内壁模型的展开。坩埚为回转体结构,沿径向可等分12 段展开研究,合并可得整个坩埚的展开图也即叠层炭布剪裁图。分12 段是由坩埚尺寸优选出来的。每一分段沿坩埚内壁轴线方向由3 部分组成,因此可对3 部分分别展开。

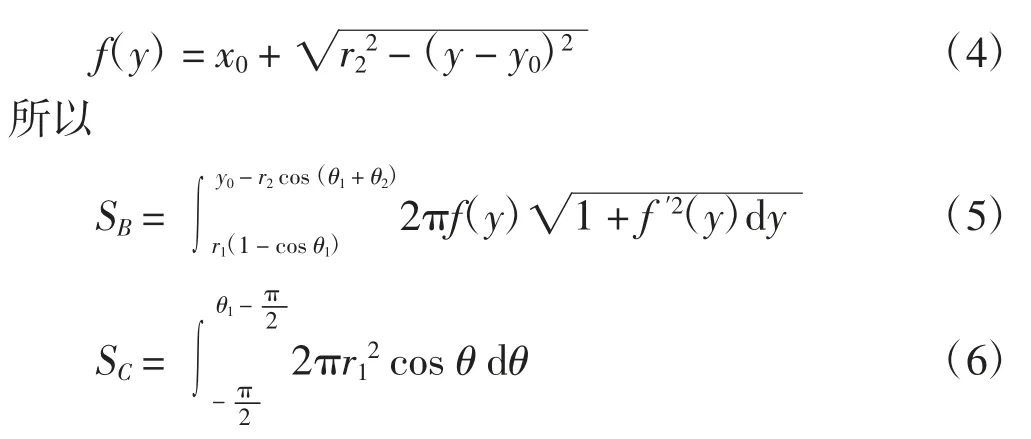

2.1 埚帮区

埚帮区是圆柱面结构,将坩埚埚帮区内壁展开可知,展开结构长为埚帮区坩埚内圆直径d 对应的圆周长,宽为埚帮区高h1,由于分12 段进行研究所以长为圆周长的则所得埚帮区炭布矩形展开图如图2 所示。

图2 矩形展开图Fig.2 Unfolded drawing of rectangle

l1为埚帮区展开矩形的长度值,其中l1的值为:

2.2 交接弧段区

坩埚交接弧段区是由2 个圆心在同一轴线与一段圆弧面所围成的的圆环面结构为不可展曲面,所以其不能直接展开成平面。通过计算其沿纵向弧长方向各位置对应半径值,结合30°圆心角即可求得各个位置的展开点,将其进行拟合可得展开平面图形。其中交接弧段区上端和埚帮区相连所以直径相同d,下端与底部区域相连直径为d1,圆弧面对应的弧长为L2,则展开可得到如图3 的近似扇形结构。

图3 交接弧段区展开图Fig.3 Unfolded drawing of transfer arc segment area

l2为交接弧段区展开扇形的顶长,l3为扇形底长,其中 l2、l3的值为:

2.3 底部区域

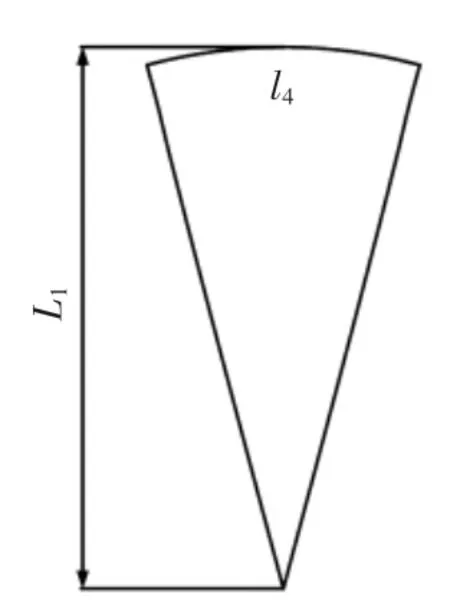

坩埚底部区域是球面结构,也为不可展曲面,不能直接进行展开,因此对其尺寸研究时,展开方法与交接弧段区相同,由弧段区与底部交接处直径d1和底部弧长可知,底部区域1/12 展开结构形状尺寸图如图4 所示。

图4 底部区域展开图Fig.4 Unfolded drawing of bottom area

l4为坩埚底部区展开扇形的弧长,其中l4的值为:

2.4 总体结构展开图

综合各部分展开图可知,第4 层叠层炭布1/12 的理论形状,如图5 所示。

图5 炭布理论裁剪形状Fig.5 Carbon cloth theory cutting shape

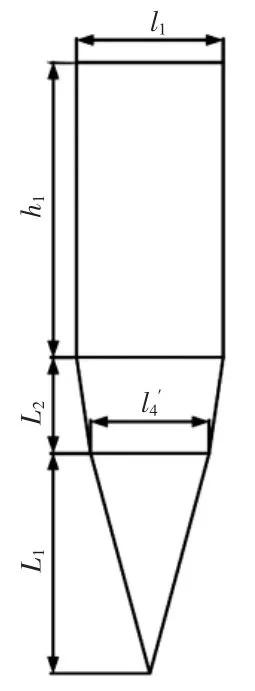

3 实际裁剪形状

炭布实际剪裁时需尽可能减少碳纤维损伤,按理论形状剪裁不能满足要求。因此在满足条形炭布总长度相等的情况下,可采用梯形拟合交接弧段区,用等腰三角形拟合底部区域,减少裁剪损伤,则剪裁计算的尺寸形状如图6 所示。

图6 炭布实际裁剪形状Fig.6 Carbon cloth actual cutting shape

3.1 梯形拟合裁剪尺寸确定

叠层炭布面积需满足大于等于芯膜表面积,由于埚帮区在理论计算和实际剪裁时面积都为SA,所以比较理论裁剪和实际裁剪面积时仅比较交接弧段区和底部区域即可,也即比较 SB、SC和的大小关系。

其中:l1=l2=170.80,L1=263.49,L2=114.63,所以满足时可得在保证面积满足要求的同时,应使交接区域圆周长满足要求。

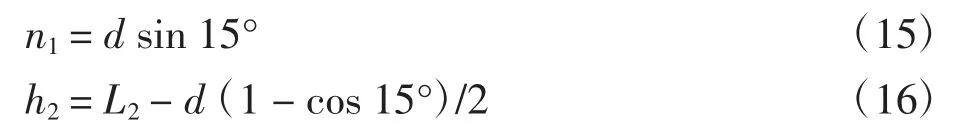

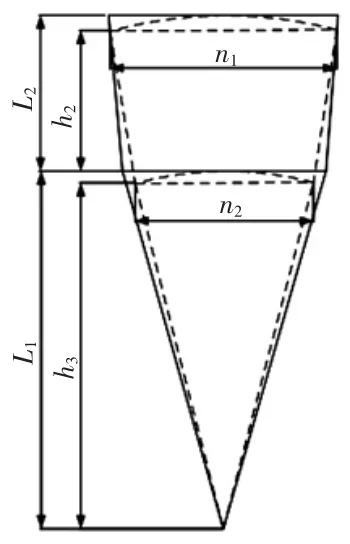

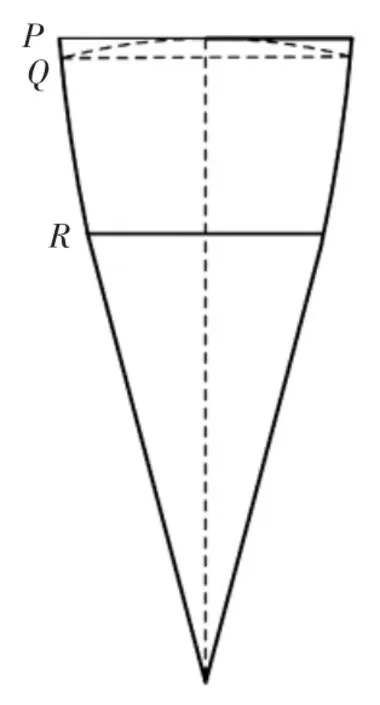

采用交接区域圆周长相等的方法保证交接区域有足够的包裹直径,即弧l2、l4对应线段n1、n2的长应小于设计尺寸为时所对应 n1、n2线段处的值 x1和x2。用相似三角形对应线段比值相等的性质,分别计算出满足要求的设计尺寸的值,如图7 所示。

图7 中,h2为梯形拟合区域上底到线段n1的长度;h3为等腰三角形拟合区域顶到线段n2的长度。

梯形区域:

图7 理论与实际剪裁形状对比Fig.7 Comparison between theoretical and practical shape tailoring

由于 x1≥n1,解得≥150.73。

同理三角形区域可得:

由于 x2≥n2,解得

3.2 圆拟合裁剪形状优化

图8 圆拟合后的裁剪形状Fig.8 Cropped shape after circle fitting

拟合圆半径值可由三点坐标通过求出三点所围三角形三边值,再由余弦定理和正弦定理求得,则对应拟合圆的半径值945.53。由此可得第一层的叠层炭布的实际剪裁形状和尺寸值。

4 影响因素与建模

4.1 炭布针刺变形

炭布包裹芯膜时,炭布的裁剪形状与尺寸,还需考虑其在针刺后变形的影响。在针刺过程中炭布纤维被刺针切断随刺针进入Z 向,也即坩埚径向,炭布织物结构和网胎均匀性一定时,针刺密度对炭布针刺变形性影响最大[18]。在针刺参数一定时,直径为d 的芯膜层包覆炭布,针刺后直径收缩为d′从而导致炭布不能均匀包裹芯膜,因此为消除针刺收缩变形的影响,计算出的叠层炭布尺寸值都应发生改变。

设针刺后最大直径收缩率为T=d′/d,那么d 对应裁剪炭布尺寸值除以T 可得消除针刺变形影响后的尺寸值。

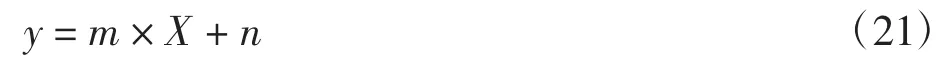

4.2 单层增厚

实现自动化裁剪炭布,需知不同层的叠层炭布所对应的尺寸值,在相同的针刺深度下,针刺密度是影响针刺复合织物增厚的主要原因[21-22]。在针刺参数一定的情况下,由于针刺炭布网胎单层增厚值与层数有着显著的线性对应关系[18],所以通过在一定参数下的大量实验从而可知层数与厚度之间满足近似满足以下对应关系:

式中:m 为拟合参数;X 为层数;y 为厚度值;n 为相关系数。

4.3 裁剪模型

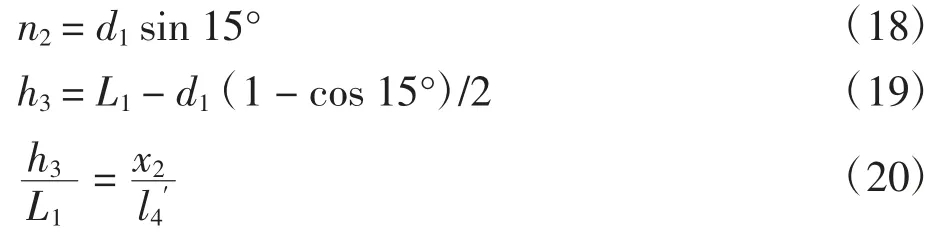

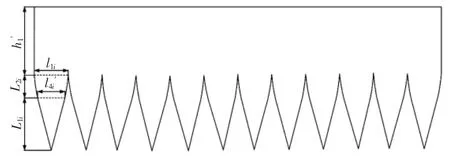

综合炭布针刺变形和层间增厚的影响,则单层炭布裁剪模型为如图9 所示。

图9 炭布裁剪模型Fig.9 Carbon cloth cutting model

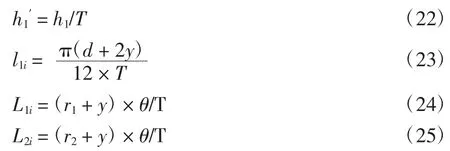

相关尺寸参数模型为:

以炭布紧贴芯膜层为第一层,i 从2 开始,y 为对应层厚度值的值由坩埚直径为d+2y 时对应叠层炭布的面积计算比较得出,同时求得对应层圆的拟合半径值。

5 结 论

叠层炭布的形状尺寸影响坩埚的成型质量,因此研究炭布的自动化剪裁建立相应裁剪模型是其重要前提。为实现炭/炭坩埚针刺预制体叠层炭布的自动化裁剪,本文设计了叠层炭布裁剪形状,根据具体情况优化了裁剪拟合方法,同时考虑了针刺后叠层炭布收缩变形和单层增厚对裁剪尺寸的影响。

结果表明,采用圆拟合和三角形拟合优化的裁剪形状比梯形和三角形拟合优化的裁剪形状更能满足裁剪要求,且裁剪的后单层炭布与理论形状面积相比仅相差0.94%,同时消除了针刺炭布的收缩变形和针刺预制体层间增厚对叠层炭布形状尺寸的影响,建立的叠层炭布裁剪模型,能够得到任意层厚下叠层炭布的形状尺寸,为实际生产提供了理论指导。