视频内窥镜技术在火箭管路上的应用

2020-03-26周鹏飞李来平周建平

黄 云 周鹏飞 危 荃 李来平 周建平

(上海航天精密机械研究所,上海 201600)

0 引言

火箭增压输送系统是为发动机传输氧化剂和燃料剂的关键部件,其管路直径在4~300 mm,变化大、弯角多、制造工艺复杂,为避免管路破损泄漏或者中间堵塞等情况发生,设计要求内部不允许裂纹、未焊透、凹坑、腐蚀、多余物等缺陷存在。目前增压输送系统管路主要以不锈钢直管、弯管、半边管与接管嘴、法兰盘、法兰环、补偿器焊接而成。本文利用内窥镜技术对导管的内表面进行检测研究,分析其内部存在的主要缺陷类型和特征,并对其中难以定性的缺陷进行微观分析,从而提高输送管路产品质量水平。

1 视频内窥镜检测技术特点

采用视频内窥镜设备,其光源采用发光二极管(LED)光源,利用大功率二极管白光通过由光纤传导至内窥镜的前端,然后利用前端部的一只固定焦点透镜收集检测区反射回来光线并转换成CCD 电模拟信号,经放大、滤波及时钟分频后在显示器上成像[1]。

选用GE XLG3 型视频内窥镜检测,主要是因其焦距深、光亮度强、显示范围大、信号稳定,可对图像进行增强、分析和存储,在图像清晰度、操作便捷性、可视范围上优于直杆内窥镜和光学纤维镜,其更适用增压输送系统管路检测。

2 增压输送管路内部存在的主要问题

增压输送导管主要由补偿器、法兰、半边管、直管焊接而成,焊接完成后还需酸洗钝化处理,因此,管路内表面可能存在毛刺、焊渣、凹坑、水渍、小颗粒、黄斑等物质残余,这些残余物质会影响产品质量[2]。另一方面,增压输送管路由于管路弯曲,长度较长,对内表面缺陷无法用目视方法直接检测,因此需要借助内窥镜设备对其表面进行检测,以便及时发现缺陷。对影响产品质量的多余物残留,可通过清洗、冲刷、高压气体吹除等工艺手段达到去除目的。而目前对于管路内部表面缺陷图像尚无系统性研究,无法确定残余物种类与危害程度,影响产品生产效率和质量可靠性。

3 检测研究

3.1 检测产品和检测设备

运载火箭管路直径在4~300 mm,为保证检测质量,选用GE XLG3 型视频内窥镜开展试样的检测研究,试验表明该设备对管路内壁损伤、焊接内表面缺陷、金属多余物具有良好的检测效果。其主要工艺性能指标为:探头线长度6.0 m,照明功率70 W,CCD像素44万,图像数字放大1.5~6倍,测量误差≤5%。

3.2 检测工艺方法

内窥镜检测过程中对结果影响较大的参数主要包括探头直径、探头方位等,对于不同的检测对象、选用不用尺寸的探头,检测结果也不相同。经试验研究表明,探头位置应在距离检测区域5~25 mm,探头的角度应保持在与被观测物平面45°~90°。内窥镜探头应根据管路的内径尺寸选用,对于内径均匀的管路,选择的探头直径可不大于管路内径的4/5,对于弯曲及内径不均匀的管路,选择的探头直径可不大于管路最小内径的2/3[3]。

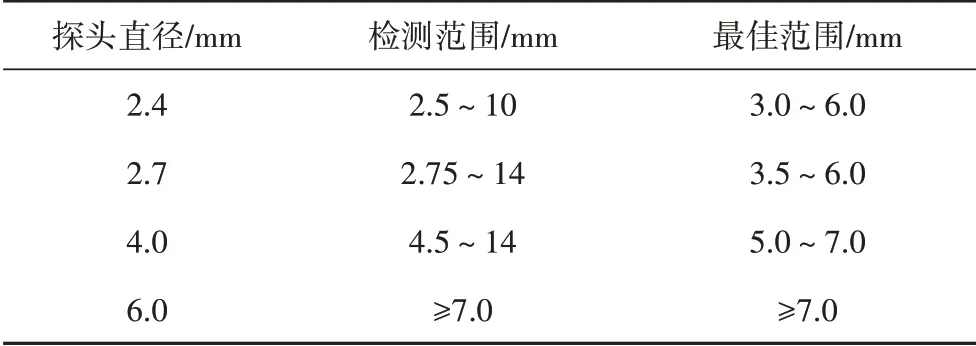

探头越大,光强越强,图像越清晰,为提高检测图像分辨率,优先选择直径较大的探头。目前内窥镜探头最小直径2.4 mm,对不同直径管路组件也可根据表1 进行选择,本次试验检测采用Φ6.0 mm探头。

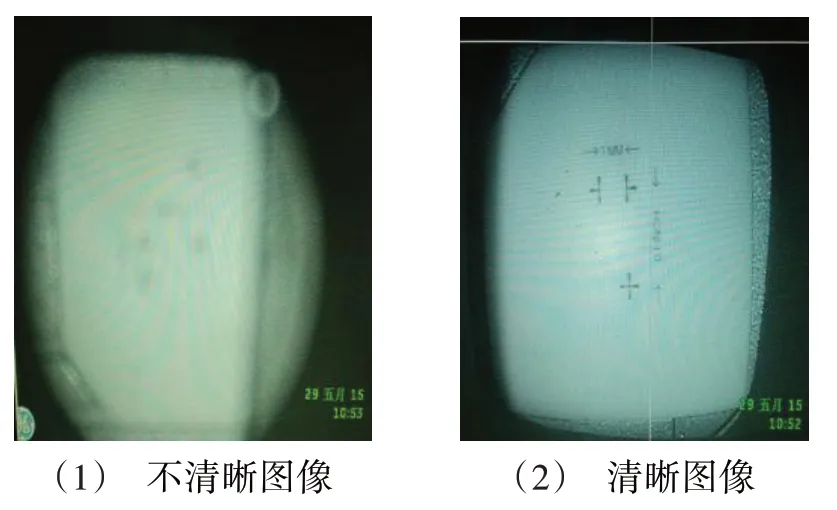

当需要对检测缺陷进行尺寸测量时,需要对仪器清晰度和测量功能进行校准,其中清晰度主要采用1 mm 标定试验件对探头进行校准,其校准过程通过调节探头与缺陷距离、放大倍数得到清晰图像,其中缺陷放大倍数与标定时相同,如图1所示。

表1 常用规格探头对照范围Tab.1 The contrast range of probe of commonly used standard

图1 图像校准Fig.1 The image calibration

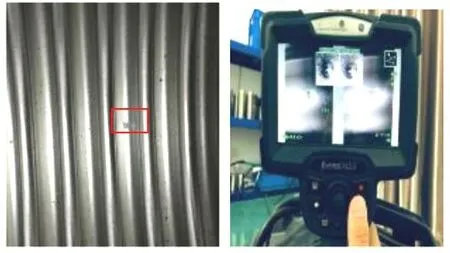

缺陷尺寸误差主要采用比较法校准,其基本原理主要为需要已知采集图像某一标记的具体尺寸,并且测量位置与标记在同一图像中,与标记尽可能靠近,该方法操作简单,实用性强,适合现场检测【2】。试验中通过剖开的波纹管试样,人工加工直径为0.25 mm的凸起,见图2。

图2 人工缺陷Fig.2 The artificial defects

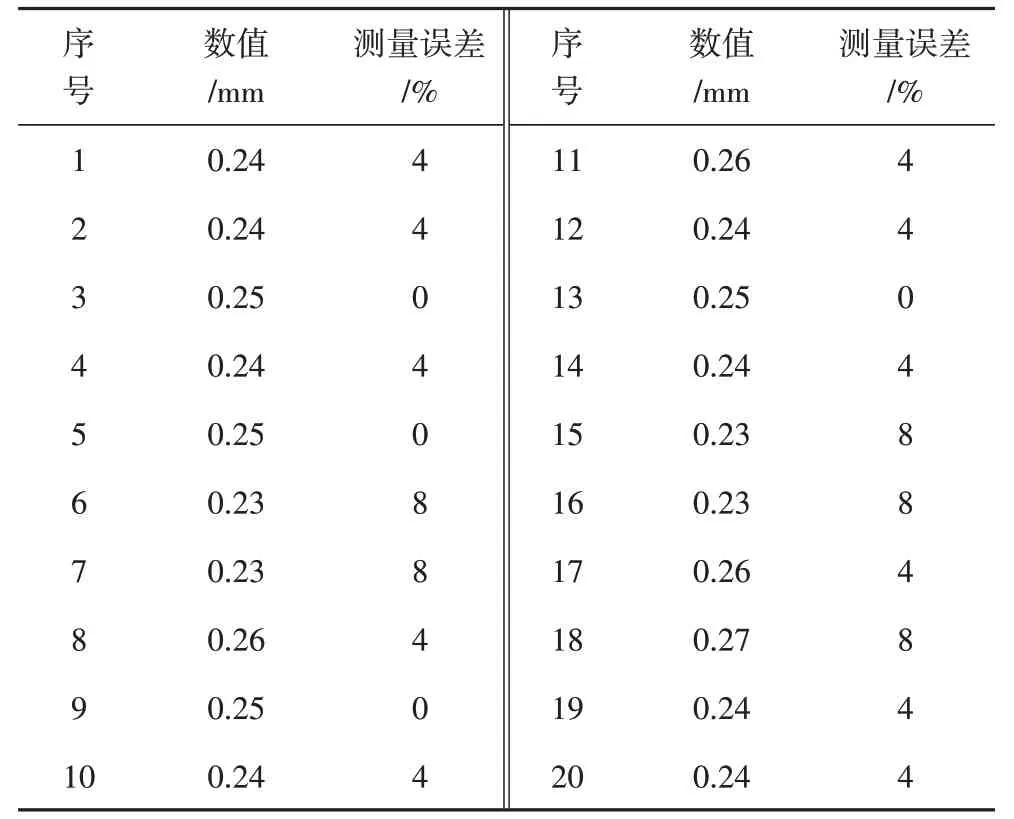

对标定缺陷使用上述方法对标定设备测量误差进行验证,试验测量为0.24 mm,即误差4%,进行类似20 组试验,其试验数据表见2,测量结果显示其误差均≤10%,根据工艺要求,其校准符合试验条件。

表2 人工直径0.25 mm试验测量数据表Tab.2 The data sheet of the test measurement of diameter 0.25 mm

3.3 检测结果分析

试验后对管路图像特征信息进行比对筛选,经过试验分析,对管路造成影响的缺陷主要有一下几种类型。

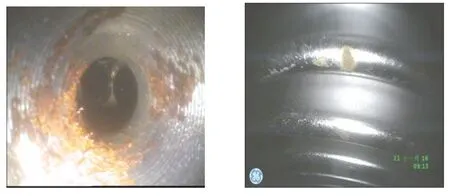

(1)腐蚀:如图3 所示[4]。特点主要是光束照射下,观察到块状、点状不光滑表面轻微凹凸不平的腐蚀。

图3 不锈钢导管内表面腐蚀Fig.3 The corrosion of inner surface of stainless steel conduit

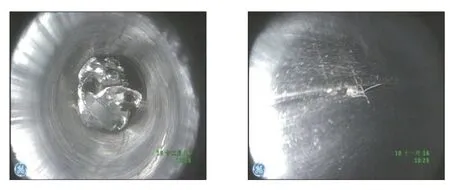

(2)多余物:如图4所示。在光束照射下,多余物呈现为不规则的与被检物基体材料表面有不规则颜色变化的白色反光点或反光线,存在于产品内部,位置不固定,有时会随着产品移动,多存在于弯曲、死角处。

图4 导管金属多余物残留Fig.4 The metal remains in conduit

(3)毛刺:如图5 所示[4]。在光束照射下,毛刺呈现为不规则凸出状的反光点或反光线,多见于被检物管口或加工位置等,对于发现的反光亮线,应通过不同角度反复检查,如果发现亮线是明显凸起的,则为毛刺。

图5 不锈钢导管毛刺Fig.5 The burrs in the stainless steel conduits

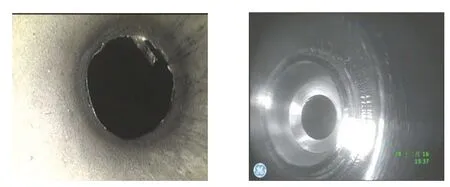

(4)起皮:如图6 所示。起皮是指管路内表面出现的一种片状突起物,其根部与管壁相连,在内窥镜图像中为白色反光亮点,与多余物相似,有时可见明显凸起,机械取出后会有凹坑出现。

图6 不锈钢导管起皮Fig.6 The peeling of the stainless steel conduit

(5)划痕、划伤:如图7 所示。划痕、划伤表现为沿管路方向形成的一条或多条平行直线形损伤,呈连续长线图像,长度较长,颜色与基体有差异。

图7 不锈钢导管划伤+起皮Fig.7 The scratch and peeling of the stainless steel conduits

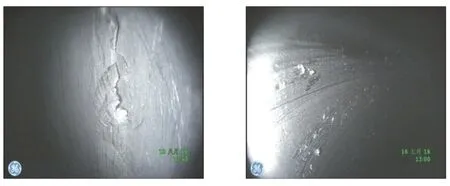

图8 异常斑点(黄斑、白斑)Fig.8 The abnormal spots(yellow spots,white spots)

(6)异常斑点:如图8所示。在光束照射下,被检物基体材料表面呈现明显的反光色斑,多表现为白色、黄色色斑,称为异常斑点,缺陷处无明显凸凹变化。

(7)凸起、凹坑:如图9 所示。凸起、凹坑指管路内表面上出现的凸起物和凹陷坑。当内窥镜以一定角度照射时,凹坑周围与被检物边界连续,无明显分界线,且离光源近的部位有阴影,远的部位为亮影。

图9 不锈钢导管凹坑、凸起Fig.9 The pits and bulges of the stainless steel conduits

通过上述试验技术研究表明,利用内窥镜检测技术对发现管路内部缺陷具有重要作用,其检测图像清晰、分辨率高,具有很好的检测效果。

3.4 微观分析

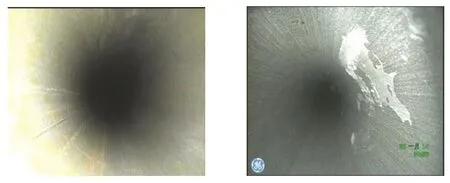

试验中特征明显缺陷如(1)、(5)、(7)类型缺陷工艺文件要求不允许存在,对于(6)类型图像可以通过电镜与能谱以及金相微观对其进一步分析,本试验选取图10异常斑点(腐蚀、黄斑)分别进行理化分析。

图10 波纹管异常斑点Fig.10 The abnormal spots of the bellow seals

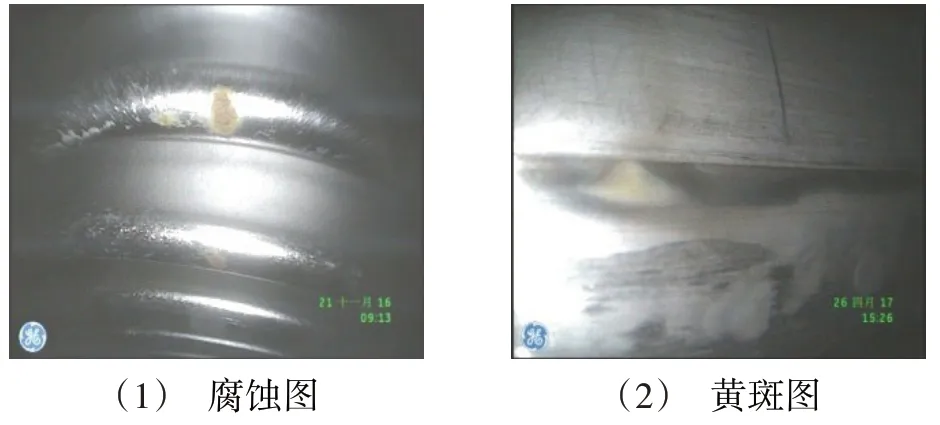

3.4.1 腐蚀部位能谱分析

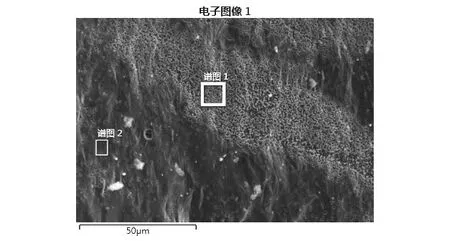

图11 波纹管腐蚀电镜图Fig.11 The picture of electron microscope of corrosion in the bellow seals

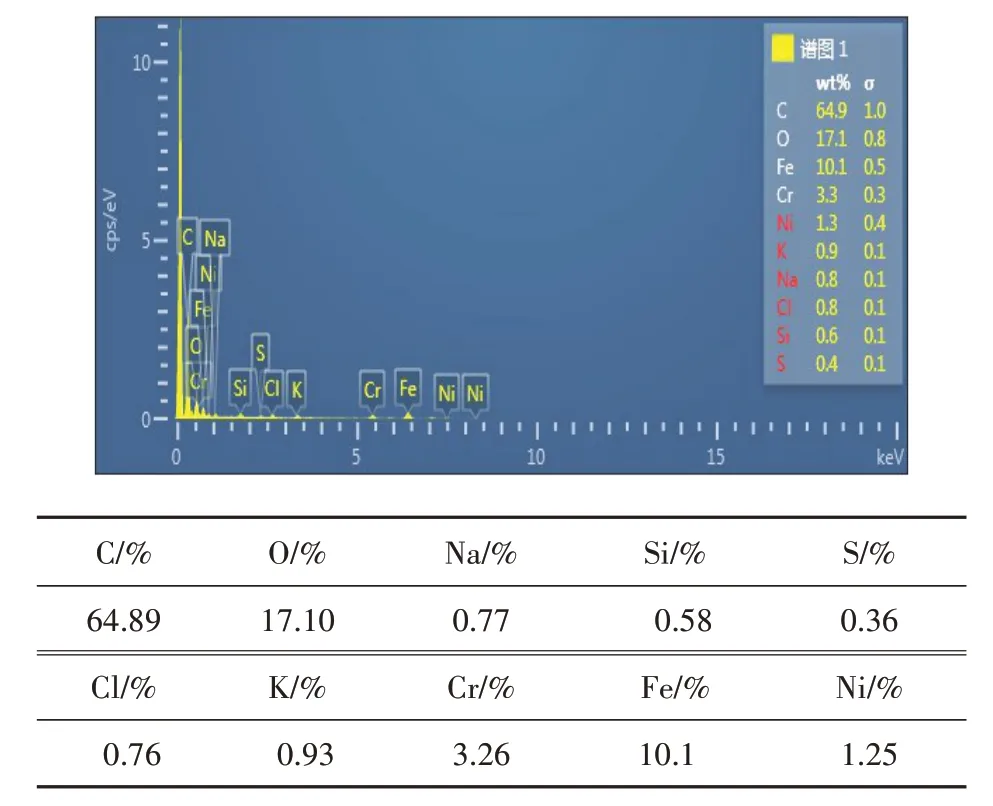

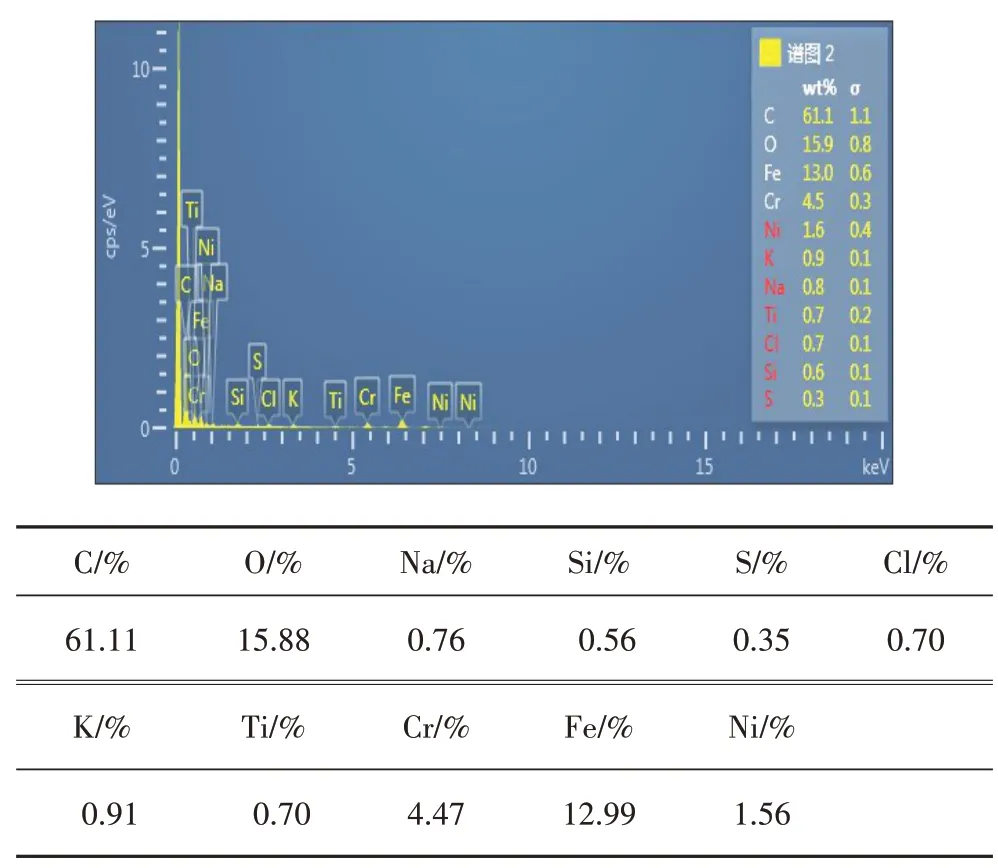

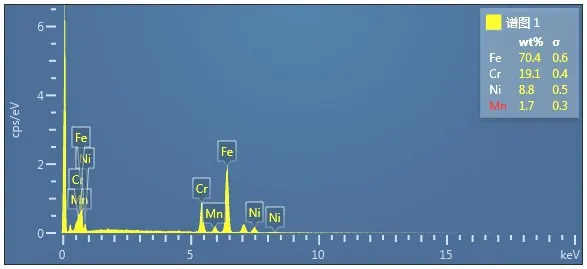

图11 为波纹管腐蚀的电镜图,试验中选取谱图1 和谱图2 两个位置对其进行了成分分析。从图12和图13可以清楚地发现腐蚀部位存在大量的C、O元素,造成其与基体组织差异明显,另外存在Cl、Na、K等元素。

图12 波纹管腐蚀部位能谱图1Fig.12 The energy spectrum 1 of corrosion in the bellow seals

图13 波纹管腐蚀部位能谱图2Fig.13 The energy spectrum 2 of corrosion in the bellow seals

3.4.2 波纹管黄斑部位金相分析

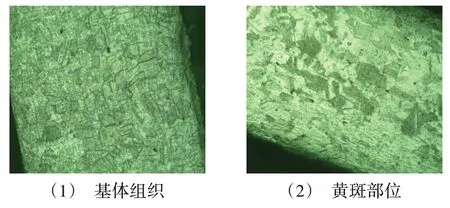

在图10 波纹管黄斑上取样,用扫描电镜进行观察,形貌见图14。从图上可以看出,波纹管内表面,存在一定数量的极为细小的微孔,而黄斑块处则出现了微孔聚集现象。

同时利用500×金相分析仪对基体和黄斑处进行分析,其金相组织见图15。从图上可以看出正常区域和异常区域的金相组织,晶粒径相互之间没有明显的变化。

试验还对黄斑部位进行了能谱分析,见图16。主要成分为Fe、Ni、Cr等基体元素。由金相和能谱分析可以看出,波纹管内表面的黄斑为表面污点导致的氧化现象。即黄斑为污染造成的局部氧化与局部微孔共同作用造成的,而导管内表面电镜图显示微孔普遍存在,因此其属于正常组织,不影响管路表面质量。

图14 波纹管黄斑电镜图Fig.14 The picture of the electron microscope of yellow spots in the bellow seals

图15 波纹管黄斑金相图像 500×Fig.15 The image of the metallographic of yellow spots in the bellow seals

图16 黄斑部位能谱图像Fig.16 The image of the energy spectrum of yellow spots

4 影响导管内部检测的主要因素

首先内窥镜检测大多使用自带光源进行照明,一般条件下,要求内窥检测照明光源色温宜不低于5 000 k,照明强度宜不低于1 000 lm。其次要合适的观察距离和观测角度,要求在距离检测区域5~25 mm,探头与观察物平面在45°~90°,探头应尽量靠近观测点。

在进入管路检测时,需选择靠近需要检测位置,长度最短的通道,尽量减少探头需要弯曲的次数及程度,其中管路转弯半径宜大于120°,并且探头需优先选择宽阔的通道,采用边观察边通过的方法在通道中行进,遇到通道阻止时需立即退出,必要时可使用辅助装置,保证探头在管路中的正确方向,同时还需反复改变探头与观察点的位置与角度找到合适的位置,才能获得最佳检测效果。另一方面内窥镜检测随着从透镜中心到边缘距离的增大会发生图像畸变,畸变会对缺陷的判断及测量产生影响,在尺寸测量时视频内窥镜可通过标准试块对系统进行较正。

5 结论

(1)探头应根据增压输送管路的内径尺寸选用,为提高检测图像清晰度和图像分辨率,优先选择直径较大探头。

(2)增压输送管路缺陷测量适合采用标定缺陷对比法进行测量校准,其测量准确,现场检测适用性强。

(3)采用内窥镜检测技术,可以对增压输送管路组件内部进行检测,其缺陷图像清晰,效果稳定,试验结果显示其内表面缺陷类型定性准确。