八面钻超声振动钻削钛合金出口毛刺形成机理

2020-03-26杨志波王爱春宋彰桓张德远

李 哲 杨志波 王爱春 宋彰桓 张德远

(1 航天材料及工艺研究所,北京 100076)

(2 北京航空航天大学机械工程及自动化学院,北京 100083)

文 摘 钛合金在传统麻花钻常规钻孔后,会产生较大的孔出口毛刺,这将导致孔出口去毛刺困难且影响紧固件装配质量。本文引入一种八面钻新刃型刀具,并利用超声振动钻削技术,进行了八面钻超声振动钻削钛合金出口毛刺形成的基础理论和试验研究。理论分析了普通钻削和超声振动钻削的出口毛刺形成过程以及超声振动钻削的出口毛刺降低机理,同时试验验证了超声振动钻削的出口毛刺降低效果。结果表明:相比于钛合金普通钻削,超声振动钻削极大地提高了钻头刀具的切削能力,分别降低了钻削力16%~20%、切削温度18%~21%和出口毛刺高度82%~89%,有效降低了装配过程的去毛刺困难和生产成本。

0 引言

钛合金(Ti6Al4V)作为一种先进材料,已经在现代航空航天领域得到广泛使用,例如:波音787 客机的钛合金使用量达到15%[1]、F-22 隐身战斗机的钛合金用量达到41%[2]。钛合金能被广泛使用,其原因在于它具有密度低、比强度高、比模量大、耐高温、耐腐蚀、耐磨损等优异的综合力学性能[3-5]。

在钛合金结构件的应用过程中,需提前制出大量的装配孔以便于紧固件的连接装配,其中钻削工序需去除终孔总材料去除量的40%~60%[6]。但是,在钛合金传统麻花钻的常规钻孔过程中,由于钛合金属于典型难加工材料、钻削力和切削温度都较高,使得孔加工后形成较高的出口毛刺,严重影响了紧固件的连接装配,而且较高的孔出口毛刺难以去除,所以必须附加去毛刺工序才能完成装配过程并保证装配质量,这将极大影响了生产周期并且增加了毛刺去除的生产成本[3-12]。

超声振动钻削技术,目前已在国内外广泛研究且较多的被应用在镍基高温合金这种难加工材料的超声钻孔试验中,应用在钛合金超声钻孔方面的文献报道较少,文献[13-20]研究表明,超声振动钻削技术能够有效降低钻削力、切削温度、毛刺高度与刀具磨损,提高传统麻花钻的加工能力。但是,在镍合金和钛合金这两种难加工金属材料的超声振动钻孔过程中,对于孔出口毛刺高度的形成和降低的机理方面研究较少,而且仍需要进一步改善孔出口毛刺降低的工艺效果。本文针对超声振动钻削钛合金的出口毛刺形成和降低的机理,以及进一步改善超声振动钻削钛合金的孔出口毛刺降低的工艺效果,开展了相关理论和试验研究。

1 超声振动钻削原理

1.1 原理及运动分析

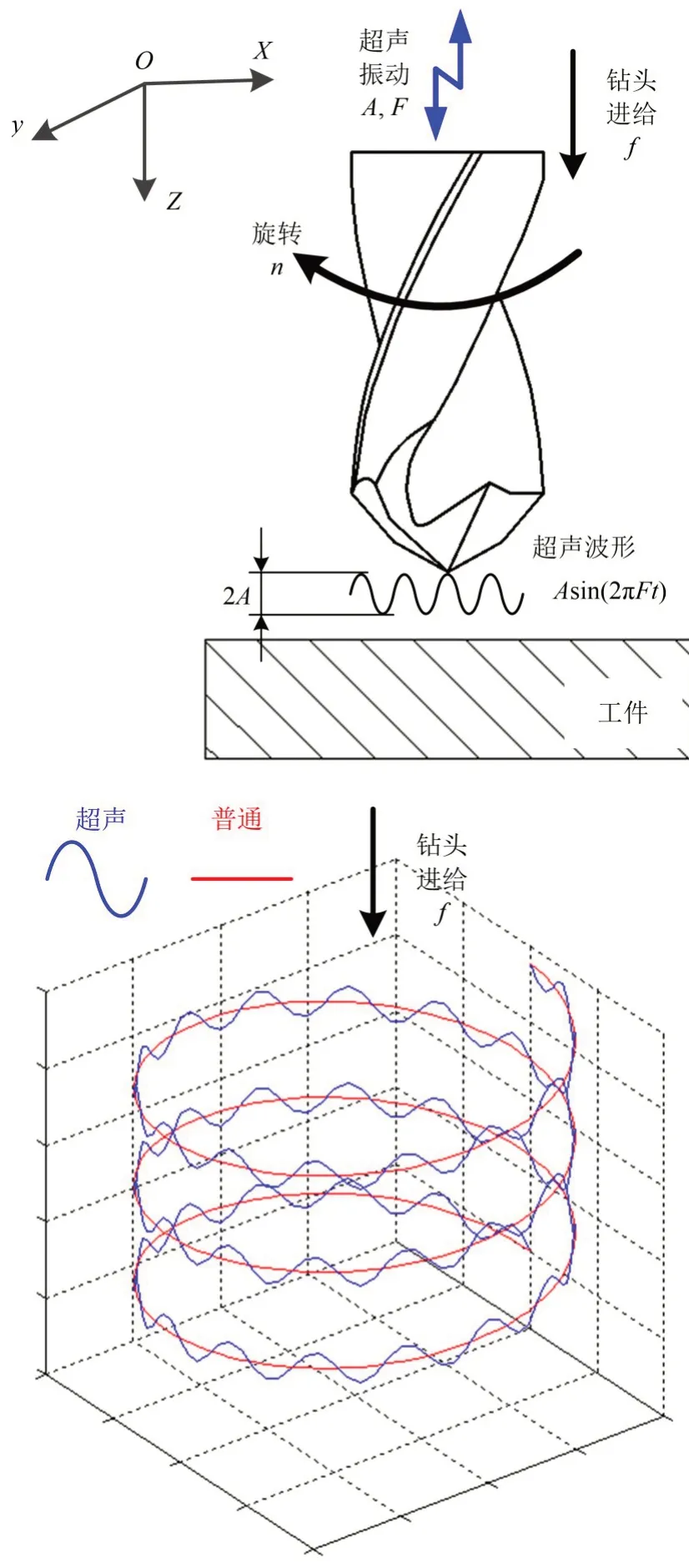

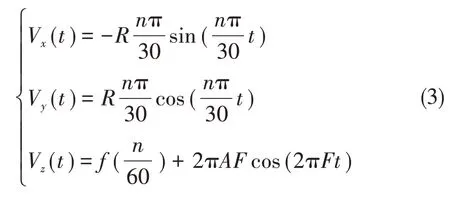

图1建立了超声振动钻削(UVD)原理示意图,图中A为超声振幅、F为超声振动频率、f为进给速度、n为转速。从图1可见,超声钻削的钻头切削刃运动轨迹由钻头自转、沿轴向或纵向(z向)相对于工件的进给运动和高频小振幅A的超声波纵向振动复合而成,并且为周期性接触-分离的脉冲式动态切削。

在超声振动钻削过程,钻头切削刃的高频分离断续切削轨迹,如图2所示。两刃钻头的刀尖横刃和主切削刃在超声高频脉冲激励下,均以高频小振幅的正弦波轨迹进行切削运动,使得钻尖切削刃与工件切削表面间实现周期性接触-分离的相对运动。这种周期性接触-分离的动态切削模式,能够有效降低摩擦力、切削力和切削温度,改善断屑排屑效果和钻头切削能力等良好工艺效果[13-22]。在图2中,Vf为钻头相对于工件的轴向进给速度,VF为超声振动激励产生的轴向进给速度且有VF=d[Asin(2πFt)]/dt= 2πAFcos(2πFt),Vc为切向或周向的切削速度,t为时间。

根据图1 和图2 可知,超声振动钻削的钻头切削刃上任一选取点相对于工件的运动轨迹是一条带有正弦波振动的三维螺旋曲线,可表达为:

图1 超声振动钻孔原理示意图Fig.1 Schematic of UVD

式中,R为钻头切削刃选取点到刀具轴线的距离,ω为旋转角速度且ωt=θ与为转速,θ为旋转角度。

同时,根据图1 和图2 可知,普通钻削(CD)的钻头切削刃上任一选取点相对于工件的运动轨迹仅为一条普通三维螺旋曲线,可表达为:

图2 超声振动钻削过程钻头切削刃的分离切削轨迹Fig.2 Separated cutting locus of drill bit cutting edge for UVD process

1.2 变速与冲击切削特性分析

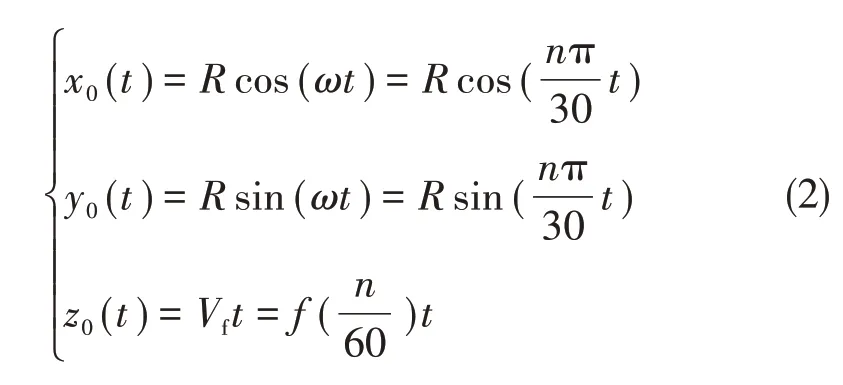

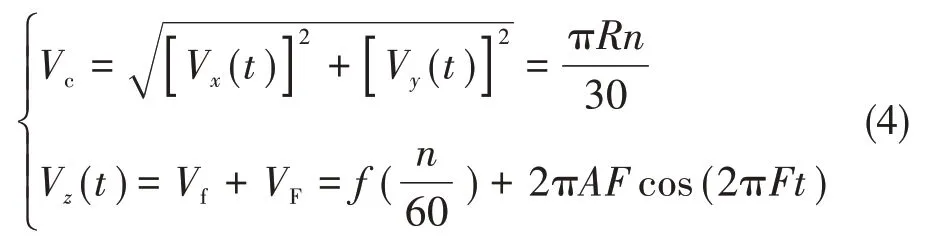

在超声振动钻削过程中,钻头切削刃的速度与加速度也产生了周期性改变,对式(2)关于时间t进行求导,可得实时速度方程如下:

亦即:

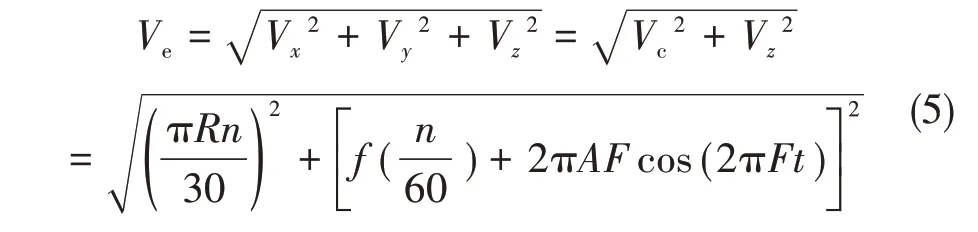

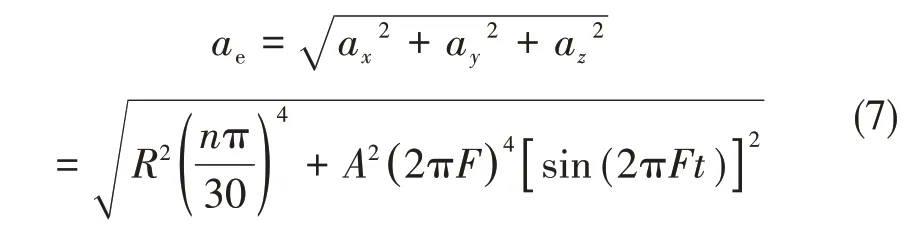

因此,根据方程式(3)和(4),可得出超声振动钻削过程钻头切削刃任一选取点的实时合速度Ve,可表达为:

对实时速度方程式(3)求导,可得出实时加速度方程如下:

根据方程式(6),可得出超声钻削过程钻头切削刃任一选取点的实时合加速度ae,可表达为:

根据方程式(5)和(7)可知,在超声钻削过程中,钻头切削刃的实时合速度和加速度大小与方向都随切削时间做周期性动态变化;然而,在普通钻削过程中,钻头切削刃的实时合速度和加速度大小与方向都保持恒定。同时可知,相比于普通钻削,超声钻削的合速度与加速度大小都将远高于普通钻削。因此可知,超声钻削过程的钻头切削刃具有变速与冲击切削特性。

由于超声钻削过程具有变速与冲击切削特性,使得钻头切削刃在切削区局部能够产生高频瞬态较大动能的变速效应、变向效应和加速度冲击效应,改变切削区状况,极大增强刀刃切削性能和刀具整体刚性,改善工件材料的切削性能,能够在金属材料待去除表面上加快局部切削材料的塑性变形隆起,以加快材料局部的变形切削,提高局部材料的切削去除率,降低材料切削的整体变形和所需能量。

1.3 占空比切削特性分析

在超声振动钻削过程,由于钻头切削刃进行周期性接触-分离的动态切削,所以每一个振动周期T的切削过程均由实际切削和空切组成,极大降低了钻削过程的切削力平均值、改变了钻头切削状态,这被称为超声振动钻削的占空比特性。若刀刃处于实际切削状态时间为tc、处于空切削状态时间为ti,则有T=tc+ti。随着超声参数和切削参数的改变,tc和ti也将改变。

超声振动钻削过程的占空比K可表达为:

从式(8)可知,K值越小,实际切削时间越短,空切时间越长,则钻削过程的静态切削力平均值也越低。当K=1 时钻头切削刃与工件切削表面之间处于不分离切削状态,而当0<K<1 时钻头切削刃与工件切削表面之间处于分离切削状态。

对于超声振动钻削过程是否分离,可通过以下分离条件进行判断[21-22]:

当满足式(9)时,即为分离型超声振动钻削;反之,则为不分离型超声振动钻削。

2 超声钻削钛合金出口毛刺的形成及降低机理

2.1 孔出口毛刺形成过程

在采用钻头钻削钛合金孔过程中,孔出口毛刺的形成主要是由于临近孔出口时孔底残余材料支撑刚度的降低、切削过程残余金属材料发生弹塑性变形并且不能及时被切削,在钻削力和切削力的挤压作用下,增大孔底材料向下塑性变形流动,当出口变形材料超过自身材料塑性变形拉伸极限后,变形材料将出现破裂(其破裂形式分为拉伸断裂或剪切断裂,并且由切削工艺参数和刀具切削性能决定),最终不能被切除的孔出口材料残留在孔出口边缘形成毛刺。此外,钻削力和切削力越大将导致孔出口材料受到向下挤压的变形量越大,同时,切削温度越高将导致材料的塑性变形越容易,材料软化和塑性变形程度越大,因此这将导致孔出口边缘的毛刺高度也越大。

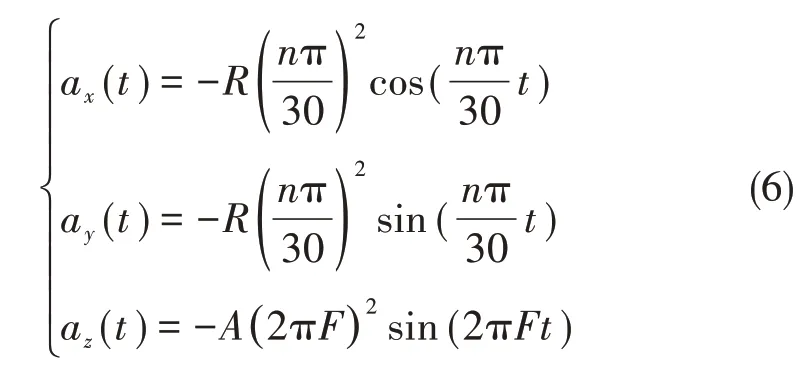

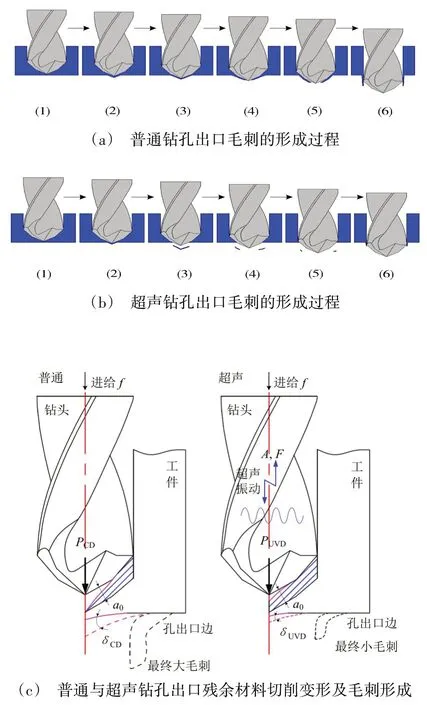

普通钻孔出口毛刺的形成过程可主要分为以下6步,如图3(a)所示:(1)孔出口过程残余材料的准备切削状态(即钻头正常稳定钻削的出口临界状态);(2)孔出口处孔底残余材料切削的初始塑性大变形且被顶出超过孔出口边缘;(3)随着普通钻孔过程向下继续使得出口顶出的残余材料塑性变形生长(即出现较大的塑性变形);(4)较大的塑性变形使得材料出现初始破裂且为拉伸断裂;(5)随着普通钻孔过程向下继续使得裂缝扩展;(6)当钻尖横刃、主切削刃和副切削刃都完全超出孔出口边缘时最终形成大毛刺。

超声钻孔出口毛刺的形成过程也可主要分为6步,如图3(b)所示:(1)孔出口过程残余材料的准备切削状态;(2)孔出口处孔底残余材料切削的初始塑性小变形且被顶出超过孔出口边缘;(3)随着超声钻孔过程继续使得孔出口顶出材料出现较早的初始破裂且为剪切断裂;(4)随着超声钻孔过程向下继续使得裂缝扩展;(5)孔出口边缘残余材料基本都被切除使得毛刺预形成;(6)当钻尖横刃、主切削刃和副切削刃都完全超出孔出口边缘时最终形成小毛刺。

通过以上初步分析可知,普通钻孔与超声钻孔形成不同出口毛刺大小的区别,主要原因如下:周期性接触-分离的动态脉冲式超声钻孔有效降低了钻孔出口过程孔底残余材料的向下塑性变形流动,能够较早的实现钻孔出口过程残余材料的破裂且为剪切断裂而降低了材料的变形生长,以及超声钻削过程较强的刀刃动态切削能力能够切除更多的孔出口残余材料,能够有效降低出口残余材料的切削变形程度,从而降低了最终毛刺形成的高度。

图3 普通和超声振动钻孔出口过程毛刺形成及残余材料切削变形过程Fig.3 The formation process of exit burr and the cutting deformation process of residual materials in hole exit process of CD and UVD

此外,从图3(c)中可见,孔出口材料在普通连续钻削恒力PCD和超声分离钻削动态力PUVD的作用下,沿轴向进给方向出现向孔外的挠曲变形,其挠曲变形量随着钻孔深度的增加而增大,并且普通的变形量δCD明显大于超声的变形量δUVD,其主要原因在于超声钻孔的周期性接触-分离的脉冲式动态切削特性有效降低了钻孔过程的切削变形、切削力和切削温度。当变形量δCD和δUVD分别大于切削厚度a0时,孔出口挠曲变形的材料将不能被切除(即:变形量δCD和δUVD分别小于切削厚度a0的图中阴影部分的材料将逐渐被切除),从而不能被切除的残余材料,将随着钻头继续向下钻出孔口而经过塑性变形延伸和弹性变形,最终残留在孔出口边缘形成不同类型和大小的毛刺,同时超声钻孔的出口材料去除量明显大于普通钻孔。因此,综上分析可知,相比普通钻孔,超声钻孔能够有效降低出口毛刺高度。

根据图3(c)分析,可将普通和超声钻削的孔出口过程残余材料近似为悬臂梁结构,假设普通的悬臂长度为LCD、超声的悬臂长度为LUVD、材料弹性模量为E、截面惯性矩为I、弯曲刚度为EI,从而按照材料力学公式,可计算出普通钻孔和超声钻孔出口过程残余材料的最大挠曲变形量分别为:

由于超声钻削力PUVD平均值将小于普通钻削力PCD,故可知,超声的δUVDmax也将明显小于普通的δCDmax,因此超声钻孔的出口最终毛刺高度也将明显小于普通钻孔。

2.2 孔出口毛刺形成和降低的过渡切削机理

由于钛合金超声振动钻孔的振幅为微米级,每转进给量也是几十微米,而且金属切削的常用硬质合金刀具的切削刃钝圆半径一般为12~25 μm,因此,这属于微细切削范畴;此外,在研究钛合金钻削的出口毛刺形成过程中,由于钻孔出口材料切削的逐渐变薄,出口材料的切削变形也同样经过微米级的加工,因此,刀具钻尖切削刃的刀齿钝圆对钻孔出口材料切削变形的影响不可忽略。

在金属材料的切削过程中,刀具切削刃从可以产生切屑到不可以产生切屑的过程,称为过渡切削。在金属材料的过渡切削过程中,不产生切屑的过程中刀具切削刃将从工件加工表面上擦过。

图4 建立了钛合金普通和超声钻削的孔出口毛刺形成过程的过渡切削模型,并进行了出口毛刺形成的过渡切削机理分析。在图4的模型中,刀具钻尖切削刃的钝圆半径为rn,切削深度为ac,表面回弹量为δ,表面回弹量的恒定值为δ0,切削方向速度为vc,切削方向速度和工件切削表面之间的夹角i可使得切削深度逐渐减小。

图4 普通和超声钻削的孔出口毛刺形成的过渡切削模型Fig.4 Transition cutting model of exit burr formation for CD and UVD

从图4中可见,普通钻削和超声钻削的孔出口毛刺形成的过渡切削过程主要经过切削段、塑性段、弹性段,随着钻孔深度的增加,孔底出口过程待切削残余材料逐渐变薄,从切削段到弹性段,刀齿前方隆起材料弧逐渐减少至无,切屑从有到无,孔出口外被钻尖顶出材料从无到有,并形成最终孔出口毛刺。具体毛刺形成过程分析如下。

(1)在切削段,孔底出口过程残余材料依然能够被切削并且能够产生切屑,切削刃刀齿前方材料隆起弧并与前刀面分离形成切屑,隆起材料的接触点C高度与刀齿钝圆中心等高,已切削表面的回弹量和塑性流动都达到最大,表面回弹量δ为恒定值(δ=δ0),切削深度ac大于表面回弹量δ(即ac>δ),此阶段可能会出现孔底残余材料因切削变形较大或纵向(轴向)钻削力较大而导致向孔出口外侧产生材料变形。

(2)在塑性段,切削表面仍产生明显的弹性变形和塑性流动,使得刀齿前方形成塑性隆起弧在DE段切削刃钝圆表面与切削表面之间产生滑动,这使得D点下面的切削层材料受到切削刃钝圆的熨压而形成已加工表面;CD段切削刃钝圆表面有分离切削层材料形成刀齿前方材料隆起和向前刀面流动的作用,使得D点上面的材料产生向上运动的趋势,因此,D点为熨压层与隆起材料的分界点,且D点上下的摩擦力方向相反,D点处摩擦力为0;在该塑性段,表面回弹量δ和切削深度ac都变化,但切削深度ac仍大于表面回弹量δ(即ac>δ),该阶段刀齿前方隆起弧

(3)在弹性段,切削刃刀齿钝圆表面只在工件表面擦过,切削刃刀齿钝圆与工件表面之间只产生微观摩擦磨损,不产生刀齿前方隆起和切屑,表面回弹量δ近似等于切削深度ac(即δ≈ac),因此,在该弹性阶段孔出口外侧变形的材料形成了孔出口边缘最终毛刺。

对比图4(a)和(b)可发现一些明显区别,具体如下:

(1)相比于普通钻削的孔出口毛刺形成的过渡切削模型,在超声钻削的孔出口毛刺形成的过渡切削模型中,由于超声钻削的上提-下挖的周期性接触-分离的脉冲式动态切削特性,刀具切削刃刀齿的切削能力增强并且具有较强的微细切削能力,例如:切削刃刀齿的脉冲式动态加速度形成的超声冲击切削特性,在刀齿下挖过程中将对所接触的材料表面产生局部较大冲击而增加材料的塑性变形和隆起(即产生超声冲击增塑效应),且能够降低材料切削所需的切削力或切削能量,从而能够在较小的钻削力作用下增加材料的变形隆起、使得更多的出口残余材料变形隆起,并将隆起的部分材料切除而形成切屑,同时在切削刃刀齿的上提过程中产生切削分离而向上带动切削材料表面变形回弹以便于下次更好的切削。因此,超声钻孔出口过程的残余材料能够被更多的切除,残余材料向孔出口外侧的塑性延伸变形较小,且孔出口外侧的塑性变形材料受剪切力作用而产生剪切破裂;

(2)相比于图4(a)的普通钻削,在图4(b)中,超声钻削的切削段延长且切削深度临界点后移、塑性段和弹性段缩短且切削深度临界点也后移,这表明,超声钻削的各区段临界切深减小,增加了各区段中超声钻削去除孔出口残余材料的体积、减少了孔出口残留材料,这也表明,即便在孔出口残余材料切削的临界支撑刚度较小时,超声钻孔仍然能够切除更多的孔出口残余材料,进而降低孔出口残余材料切削过程的整体变形,实现孔出口残余材料局部高能超声分离断续切削,使得超声钻孔在出口残余材料的钻削过程仅需较小支撑刚度便能实现有效切削,同时也表明超声钻削具有较强的微细切削能力。

通过对以上过渡切削机理的分析,可知,超声钻削能够使得孔出口过程残余材料更多地被切除,进而使得超声钻孔形成的出口毛刺高度较低。

2.3 超声冲击增塑特性对提高刀具切除能力和降低毛刺的影响

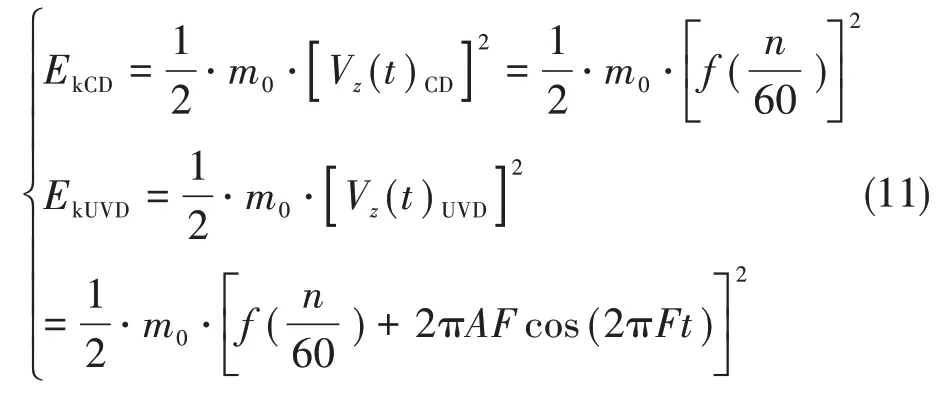

由式(3)可知,普通钻削和超声钻削的纵向(z向)钻削速度分别为对比可知,明显有Vz(t)CD<Vz(t)UVD,同时普通钻削纵向速度为定值,而超声钻削纵向速度为周期性脉冲式动态变化(动态速度),这使得超声钻削过程具有高频动态瞬间冲击特性,并且随着超声振幅A和振动频率F的增加而增大瞬间冲击速度。对质量为m0的钻头而言,普通钻削和超声钻削在纵向钻削过程中所具有的切削动能EkCD和EkUVD可分别表达为:

普通和超声钻削过程切削动能所产生的能量、钻削力做功所产生的能量与切削材料变形之间的关系[23-26]可表达如下:

式中,Fz(t)CD和Fz(t)UVD分别为普通和超声钻削的z向钻削力,VmdCD和VmdUVD分别为普通和超声钻削的切削材料变形体积,σmdCD和σmdUVD分别为普通和超声钻削的切削材料变形应力,Eme为切削材料的弹性模量(且为恒定值)。

根据式(11)可知,超声钻削的瞬态切削动能明显大于普通钻削(即EkUVD>EkCD),并且超声钻削的切削动能EkUVD为周期性动态变化,同时随着超声振幅A和振动频率F的增加而增大超声钻削的瞬态切削动能EkUVD;此外,根据式(12)可知,较大的切削动能使得切削力做功能量也比较大,切削材料容易产生局部切削变形,并且相比于普通钻削的静态切削力,超声钻削的局部动态切削力较大,且更容易使得切削材料产生快速的局部切削变形,同时由于超声钻削的占空比特性使得超声钻削的静态平均力极大降低且小于普通钻削(图5),这也使得超声钻削的材料局部更容易产生较大的切削变形,而材料整体变形较小。这表明,在相同切削条件下,相比于普通钻削,超声钻削过程钻尖切削刃刀齿对材料局部加工表面能够产生较大的瞬态切削能量或冲击能量,从而加快了材料局部加工表面的塑性变形,降低了摩擦因数和材料整体的变形,使得材料局部加工表面更容易产生塑性变形隆起并被切除形成切屑,同时也降低了钻削过程材料塑性变形隆起所需的输入能量(如切削力等)。因此,当钻孔出口过程残余材料较薄时,超声钻削依然能够有效提高钻头切除孔出口残余材料的能力,提高材料的塑性变形隆起并被切除形成切屑,即超声冲击增塑特性使得钻头切削刃切除更多的孔出口残余材料,减少孔出口边缘残留材料,进而超声钻削能够有效降低孔出口形成的毛刺高度。

在超声振动波形Asin(2πFt)激励的超声钻削过程中,由于纵向进给切削速度Vz(t)UVD为周期性脉冲式动态变化以及超声钻削的占空比特性,所以,材料加工表面将承受一动态载荷波动力Fdyn的作用。在分离型超声振动钻削过程中,钻尖切削刃与工件加工表面形成周期性接触-分离的动态切削模式,此时钻尖切削刃相对工件材料加工表面将产生局部冲击作用,该冲击作用力可视为一脉冲载荷,如图5所示。

在图5 中,Fm为超声钻削过程在冲击作用下材料局部加工表面所受的最大脉冲力(峰值力),Fsta为超声钻削过程材料加工表面所承受的静态切削力,tc为脉冲力作用的切削时间,a1点到b1点为实际切削段(此时切削刃刀齿与加工表面接触,且存在切削力),而b1点到a2点为空切削段(此时切削刃刀齿与加工表面分离,且切削力大小为零),T为一个振动周期;同时,根据图5可知,有如下关系式成立:

图5 钻尖切削刃与工件加工表面分离切削时工件加工表面所受脉冲力Fig.5 Pulse force applied to the workpiece machined surface when the drill tip cutting edge is separated from the workpiece machined surface

根据图5和式(13)可明显看出,只要超声钻削过程钻尖切削刃刀齿与材料加工表面出现分离切削,就有关系式Fm>Fsta成立,即:超声钻削的瞬间动态切削力或冲击力明显大于超声钻削的静态平均切削力。这表明,分离型超声钻削的周期性动态变化的脉冲载荷能够实现超声振动冲击增塑效果,有效加快了材料局部加工表面的塑性变形隆起,并且将塑性变形隆起的材料切除形成切屑,同时降低超声钻削的静态平均切削力而降低切削材料整体变形,有效减少了孔出口钻削过程的残余材料体积、切除更多的残余材料、降低孔出口残留材料高度,最终有效降低了孔出口形成毛刺的高度。

此外,由于超声钻削过程的周期性接触-分离的高频动态切削模式、切削刃刀齿的运动轨迹为周期性上提-下挖的高频动态变化,这使得超声钻削过程的切削刃刀齿对材料加工表面产生的超声冲击作用时间很短,并且在局部产生很高的集中冲击能量,切削时间也很短,降低了摩擦因数和材料加工表面的整体变形,每个超声振动周期内切削刃刀齿进行实际切削和空切(即占空比特性),同时切削刃刀齿下挖过程与上提过程的切削力方向相反,下挖与上提的切削力作用频率和超声振动钻削频率相同(即都为周期性高频动态变化)。所以,超声钻削过程的切削力平均值被极大减小,明显小于普通钻削过程;同时,由于超声钻削过程切削刃刀齿对工件材料加工表面产生的周期性高频动态变化的交变载荷作用力变化很快,使得其作用频率远高于刀具-工件系统的响应频率,所以,超声钻削过程工件材料局部加工表面的变形位移变化只能对高频动态变化的脉冲交变载荷的静态平均力做出响应。

因此,综上分析可知,在相同切削条件下,相比于普通钻削,超声振动钻削过程钻尖切削刃刀齿能够对材料局部加工表面产生较大的瞬间冲击能量和冲击作用力,即产生较大的瞬间冲击切削动能并且降低了超声钻削的静态切削力,有效加快了材料局部加工表面的塑性变形隆起,降低了摩擦因数和材料整体的变形,使得材料局部加工表面更容易产生塑性变形隆起并被切除形成切屑,隆起形成切屑的材料也更容易从工件加工表面本体上分离出来,同时也降低了钻削过程材料塑性变形隆起所需的输入能量(如切削力等),这均为超声钻削过程的超声振动冲击增塑特性的良好工艺效果。因此,当钻孔出口过程残余材料较薄时,超声钻削依然能够有效提高钻尖刃部刀齿切除孔出口残余材料的能力,提高材料的塑性变形隆起并被切除形成切屑,从而有效减少孔出口残留材料、降低孔出口形成毛刺的高度。

3 八面钻超声振动钻削钛合金出口毛刺试验

3.1 传统麻花钻与新刃型八面钻的对比

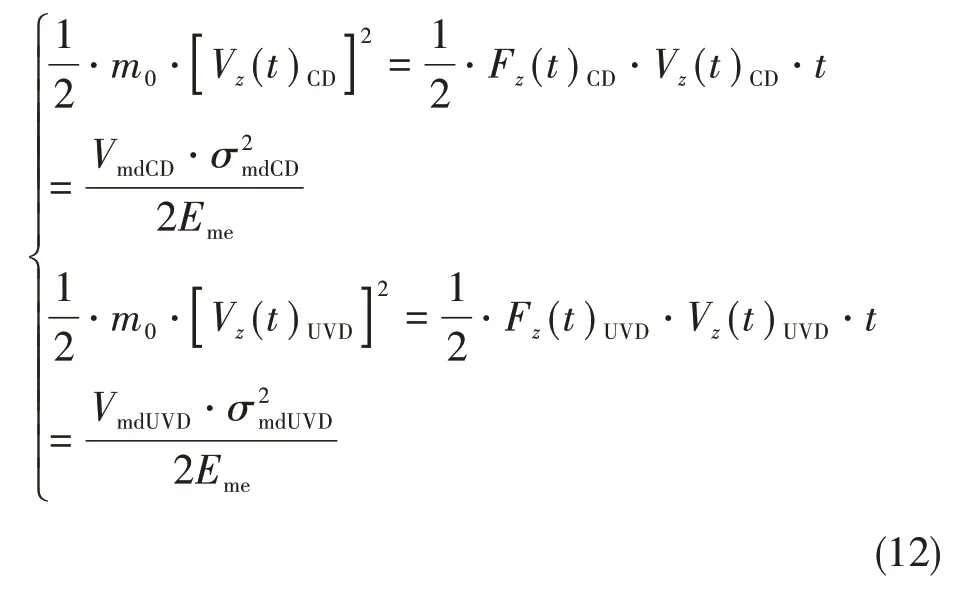

图6 建立了钻削过程钻头横刃和切削刃受力分析模型图,图6 中各符号含义如下,X、Y、Z为总体坐标系,Xe、Ye、Ze为斜角切削单元坐标系,f为每转进给量,n为转速,R为钻头半径,r为斜角单元中心到钻头中心的距离,ph为钻头顶角的一半,β为钻心角度,Vcut为切削速度,Fcut为切削力,Fthrust为钻削力,Flat为侧向力,Find为下压力,Fn为法向力,Ff为摩擦力,αn为法向前角,ηc为切屑流出角,in为倾斜角。

图6 钻削过程钻头横刃和切削刃受力分析模型图Fig.6 Force analysis model of drill bit chisel edge and cutting edge during drilling process

根据图6可知,当钻头横刃宽度越长或主切削刃越长或顶角越大时,都会增大切削接触面积、钻削力、切削力和摩擦力,切削温度也会随之增大,这些都将导致钻孔出口过程金属材料的切削变形较大、出口材料向下的塑性变形流动量增大,进而将会导致孔出口边缘形成较大的出口毛刺。因此,钻削力、切削力和切削温度的大小是影响钻孔出口形成毛刺大小和类型的主要成因。

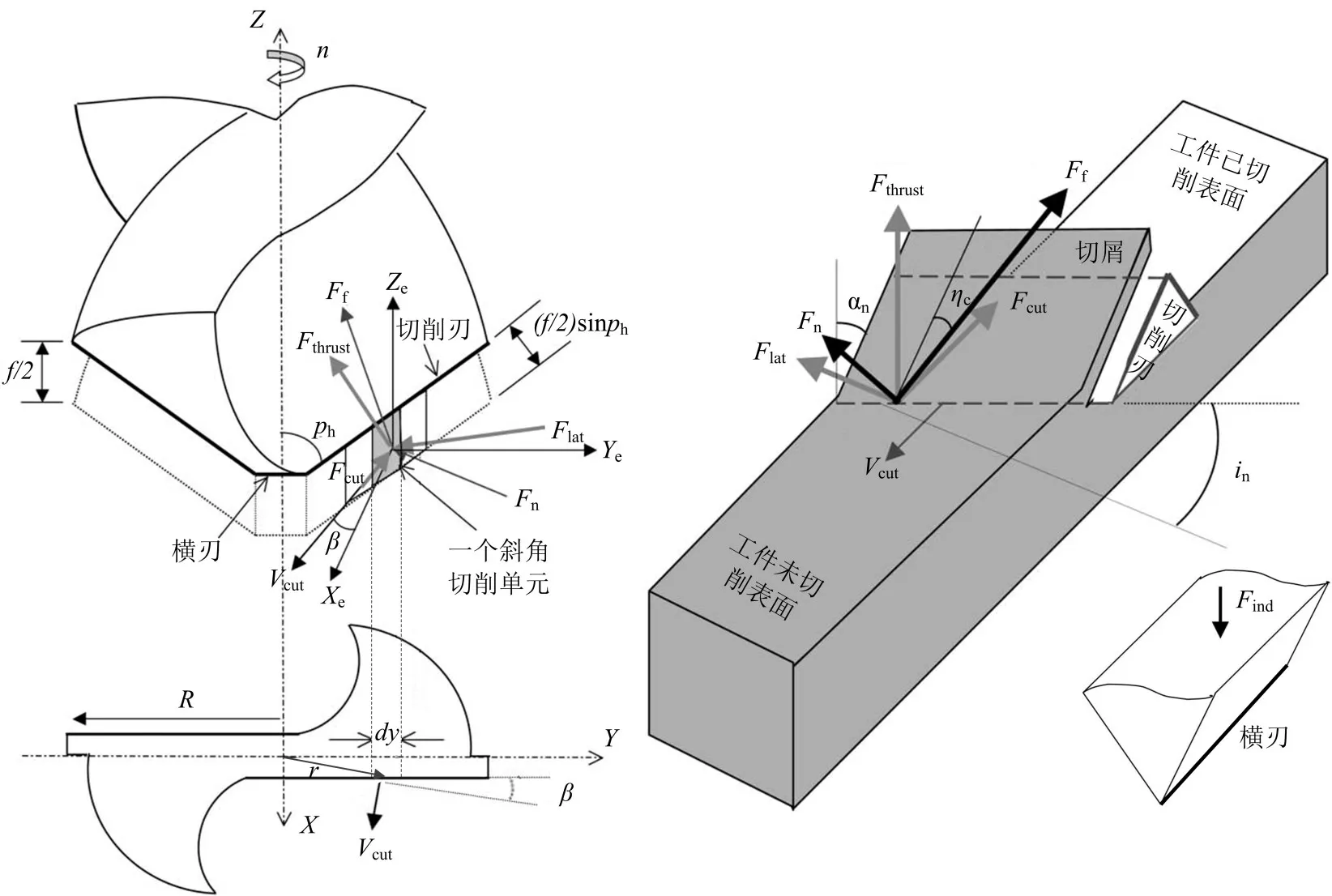

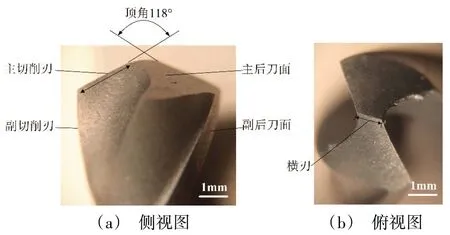

基于图6 分析,选用了一种八面钻新刃型刀具,见图7。从图7 中可见,每个八面钻的刀尖部分包括1 个横刃、4 个切削刃且每个切削刃各带有2 个面(即前刀面和后刀面)。

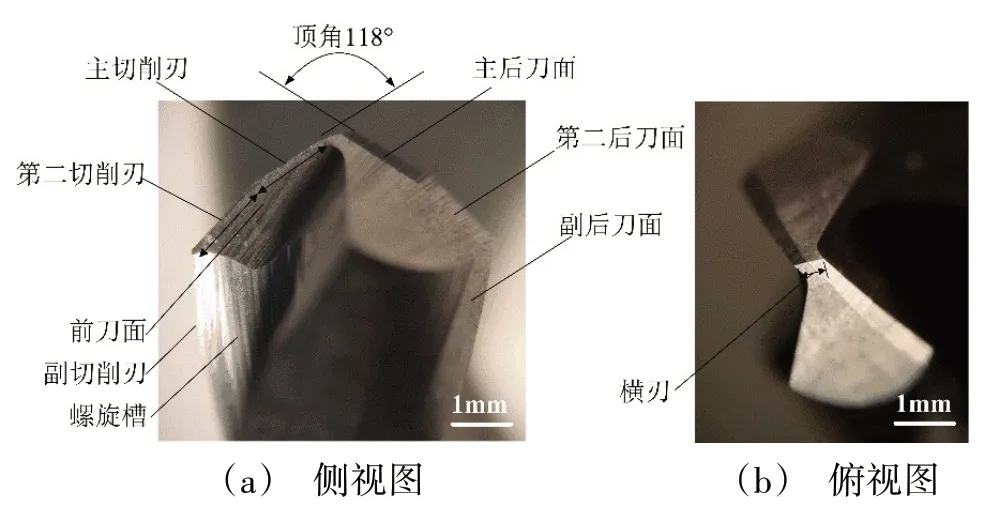

相比于图8的传统麻花钻,八面钻减小了横刃宽度、主切削刃长度、主后刀面宽度,增加了第二后刀面并且顶角从118°减小到90°以减小主后刀面长度,这些刀具几何改变,使得八面钻易于入钻和切削,能够有效降低切削力、摩擦力、切削温度和形成切屑尺寸。因此可知,在钻孔过程,八面钻新刃型刀具的钻削效果将明显优于传统刃型麻花钻。

图7 八面钻几何视图Fig.7 Geometry of the 8-facet drill

图8 传统麻花钻几何视图Fig.8 Geometry of the traditional twist drill

3.2 试验平台与条件

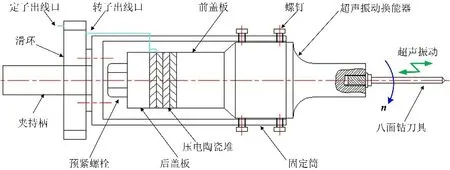

旋转超声振动钻削主轴为自行研制,见图9。钛合金钻孔试验平台,见图10。

图9 旋转超声振动钻削主轴原理图Fig.9 Schematic of rotary ultrasonic vibration drilling spindle

图10 钛合金超声振动钻削试验平台Fig.10 Experimental set-up for UVD of Ti6Al4V

采用分离型超声振动钻削,根据式(9)可知,当f<4A时即可实现分离型超声振动钻削,并且选取了f= 0.028 mm/r<4A= 4×0.01mm的进给量和超声振幅。具体试验条件和参数见表1。

表1 试验条件和参数Tab.1 Experimental conditions and parameters

3.3 测量方法与条件

采用日本基恩士KEYENCE LK-G5000 激光测量系统,测量钻尖振幅和孔出口毛刺高度,每个孔出口毛刺高度值为圆周90°间隔测量的4 个点的平均值,并标注4次测量的数据分布误差条。

采用瑞士奇石乐KISTLER 9272A 测力仪,测量普通钻削和超声振动钻削过程中的钻削力。采用德国英福泰克InfraTec VH 红外热像仪,测量孔出口切削温度。采用日本奥林巴斯OLYMPUS SZX16 光学显微镜,观察孔出口毛刺形态。

3.4 结果与分析

3.4.1 钻削力和孔出口切削温度

钛合金普通钻削和超声振动钻削的钻削力、孔出口切削温度测量结果,如图11所示。图11(a)中单个数据点为单孔稳定钻削过程中的钻削力平均值,图11(b)中单个数据点为单孔出口最高切削温度。

图11 普通和超声钻削的钻削力和切削温度Fig.11 Thrust force and cutting temperature for CD and UVD

从图11(a)中可见,相比普通钻削,超声钻削有效降低了钻削力16%~20%,并且钻削力变化较小、钻削过程比较稳定。从图11(b)中可见,相比普通钻削,超声钻削明显降低了切削温度18%~21%。因此,超声钻削过程钻削力和切削温度的降低,将极大有助于孔出口毛刺高度的降低。

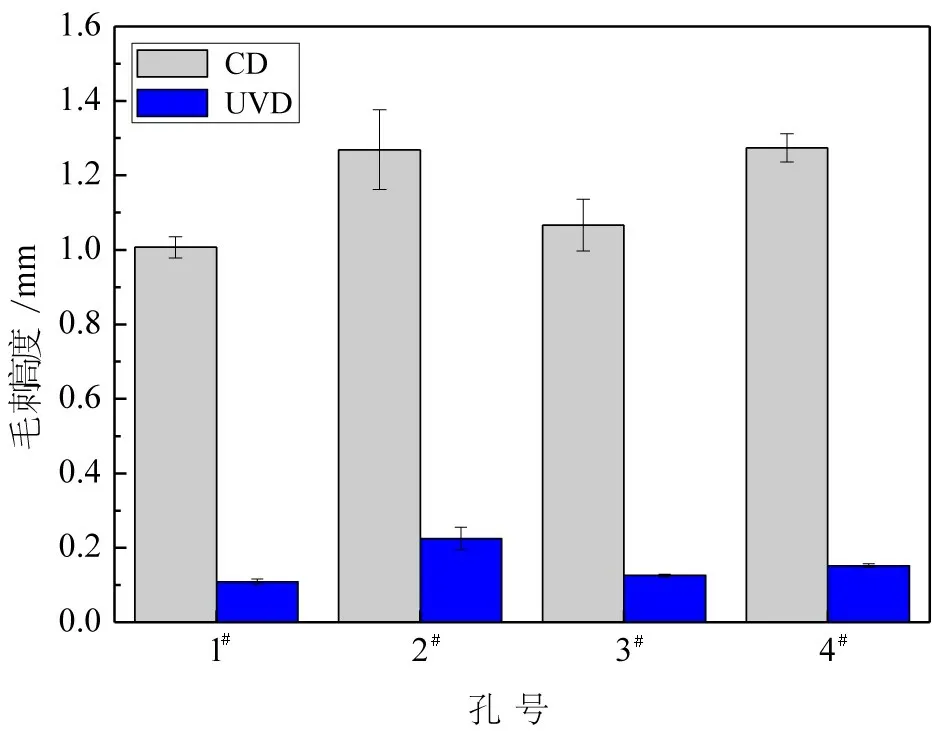

3.4.2 孔出口毛刺

钛合金普通钻削和超声钻削的出口毛刺的测量结果,如图12 和图13 所示。从图中可见,普通钻削形成较大的冠状毛刺,而超声钻削形成较小的毛刺;同时,相比普通钻削,超声钻削极大降低了孔出口毛刺高度82%~89%。因此可知,超声钻削能够极大降低钛合金钻孔后去毛刺的困难和去毛刺工序的制造成本,提高了孔连接装配质量和生产效率。

图12 普通和超声钻削的孔出口毛刺类型Fig.12 Burr type of hole exit for CD and UVD

图13 普通和超声钻削的出口毛刺高度Fig.13 Burr height of hole exit for CD and UVD

4 结论

研究了无冷却条件下八面钻超声振动钻削钛合金出口毛刺形成和降低的机理,根据基础理论分析和试验研究,可得到以下主要结论:

(1)相比普通钻削,通过过渡切削理论与超声断续切削理论分析了超声纵振钻削钛合金的出口毛刺形成机制和降低机理,并建立了普通钻削和超声钻削的孔出口毛刺形成的过渡切削模型、超声分离切削模型、超声冲击增塑特性分析模型。

(2)通过建立钻削过程钻头横刃和切削刃的受力模型,可知八面钻新刃型刀具的钻削效果将明显优于传统刃型麻花钻。

(3)八面钻超声振动钻削钛合金的试验研究表明,相比普通钻削,超声钻削有效降低了钻削力16%~20%、切削温度18%~21% 和出口毛刺高度82%~89%,改善了钻头刀具的切削能力,极大降低了航空航天领域钛合金结构件装配过程的孔出口去毛刺困难及生产成本,有助于改善紧固件装配连接质量。