耐水解PET/PBT汽车发动机舱材料研究

2020-03-26费彬姚晨光蒋超杰范继贤吴安琪

费彬,姚晨光,蒋超杰,范继贤,吴安琪

(合肥杰事杰新材料股份有限公司,安徽合肥 236001)

0 引言

聚对苯二甲酸乙二醇酯(PET)与聚对苯二甲酸丁二醇酯(PBT)都属于半结晶材料,化学结构相近,可以做成合金材料拓展应用领域。PET/PBT合金复合材料有非常好的化学稳定性、机械强度、电绝缘特性和热稳定性,可应用于汽车上节气门体、空气控制阀壳体、废气再循环壳体等发动机舱部件,替代金属材料或成本高昂的聚邻苯二甲酰胺等工程塑料,实现减重、降本的目的。

但发动机舱部件对材料耐水解性能要求很高,要求在高温高湿环境下,材料能够长期保持足够性能。PET、PBT都是酸和醇缩聚而成的聚酯,特定结构导致其在高温高湿条件下容易分解,降低物理性能[1]。常规的PET/PBT合金复合材料耐高温水解性差,满足不了汽车外发动机舱的使用要求。

近年来国内外学者对聚酯耐水解性能进行大量研究, 研究表明聚酯水解性能的一个关键因素是其端羧基浓度,封闭端羧基、减少端羧基浓度是提高聚酯耐水解性能的一个好方法[2-3]。另外试验表明加入碳化二亚胺类抗水解剂也能大幅提高PBT类材料耐湿热性能[4]。

本文作者主要研究不同增韧剂、扩链剂、PET与PBT不同用量比例对PET/PBT合金复合材料高温湿热性能的影响,通过90 ℃水煮试验,研究PET/PBT的耐水解性能。

1 实验部分

1.1 实验材料

实验材料包括:PET树脂,牌号608S,特性黏度0.85 dL/g,上海远纺工业公司生产;PBT树脂,牌号1200-211D,特性黏度0.75 dL/g,长春化工有限公司生产;短切玻纤272,直径10 μm,欧文斯科宁中国投资有限公司生产;增韧剂乙烯-辛烯共聚物-接枝甲基丙烯酸缩水甘油酯(POEg-GMA),宁波能之光新材料科技股份有限公司生产;增韧剂乙烯-丙烯酸甲酯接枝甲基丙烯酸缩水甘油(EMA-g-GMA),阿科玛(中国)投资有限公司上海分公司生产;扩链剂ADR4370S,巴斯夫(中国)有限公司生产;抗水解剂聚合碳化二亚胺P400,德国莱茵化学公司生产。加工助剂包括润滑剂、抗氧剂、成核剂、脱模剂等常规加工助剂,市售。

1.2 主要设备

主要设备有:挤出机,型号SHJ-36,南京杰亚挤出装备有限公司生产;高混机,型号SHR-100,张家港市亿利机械有限公司生产;注塑机,型号MJ55,震雄机械有限公司生产;电子万能试验机,型号BTI-FB010TN.D30,德国ZWICK生产;摆锤冲击试验机,型号HIT5.5,德国ZWICK生产;电热恒温水浴锅,型号DZKW-S-4,苏州江东精密仪器有限公司生产。

1.3 试样制备

将PET树脂、PBT树脂、增韧剂、抗水解剂、扩链剂等组分及其他加工助剂按配方比例称量,高混机混合均匀后进入双螺杆挤出机,玻璃纤维从挤出机中部加入。挤出加工温度控制在220~255 ℃之间,螺杆转速为400 r/min。将挤出切粒后的粒料置于110 ℃热风烘箱中干燥5 h,按测试要求制备相应样条。

1.4 性能测试

拉伸强度测试按照ISO 527进行,缺口冲击测试按照ISO 180进行,熔体流动指数测试按照ISO 1133进行。水煮条件为90 ℃电热恒温水浴锅中恒温水煮,取样时间分别为48、144、360 h。

1.5 实验配方

本文作者详细研究了增韧剂、扩链剂和PET、PBT使用比例对PET/PBT合金复合材料的湿热老化性能的影响。表1是不同体系的材料配方。

表1 材料配方表%

2 结果与讨论

水煮后,PET/PBT合金复合材料体系性能受水解影响发生变化,下面从强度、抗冲性能、熔体质量流动速率方面来进行讨论。其中:

α=(Pcur-P0)/P0×100%

式中:α为性能变化率;Pcur为水煮当前时间性能;P0为水煮0 h性能。性能变化率为负数,表示当前性能降低;性能变化率为正数,表示当前性能提高。评价耐水解性能时,对于强度和抗冲性能,性能数值越高越好;对于熔体质量流动速率,性能变化率越小越好。

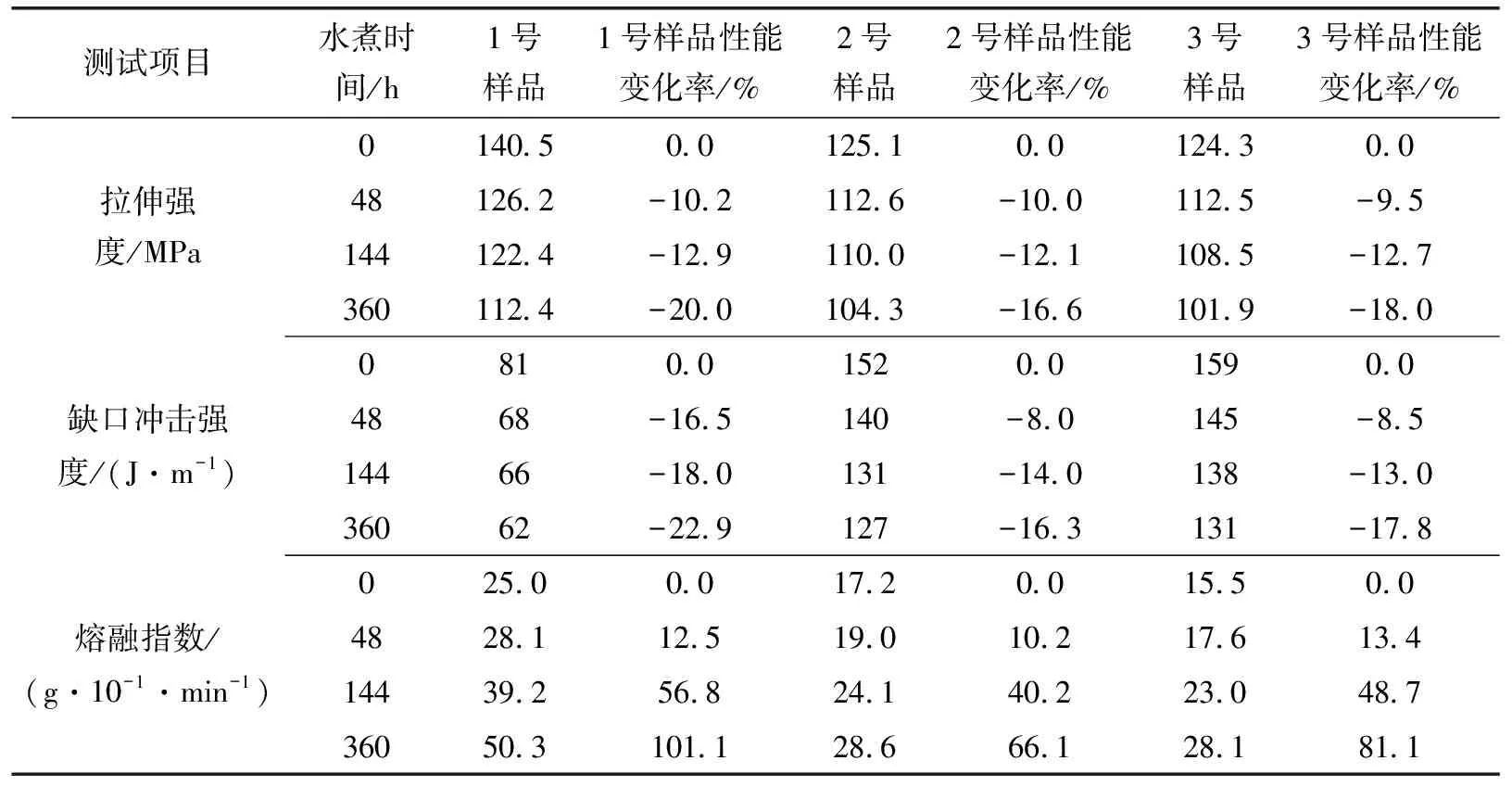

2.1 增韧剂对PET/PBT耐水解性能影响

从表2可见:90 ℃水煮之后,添加增韧剂的PET/PBT合金复合材料性能保持率比未添加增韧剂的PET/PBT合金复合材料高,性能下降更为缓慢。一方面增韧剂的加入,减少了体系中聚酯的用量;另一方面增韧剂上的GMA基团与聚酯端羧基反应,减少PET、PBT端羧基含量,从而使PET/PBT合金复合材料抗水解性增强。从数据中可以看出:添加POE-g-GMA增韧性能更好,而添加EMA-g-GMA初始流动性和耐水解性更好。

表2 水煮后使用不同增韧剂的PET/PBT合金复合材料的性能

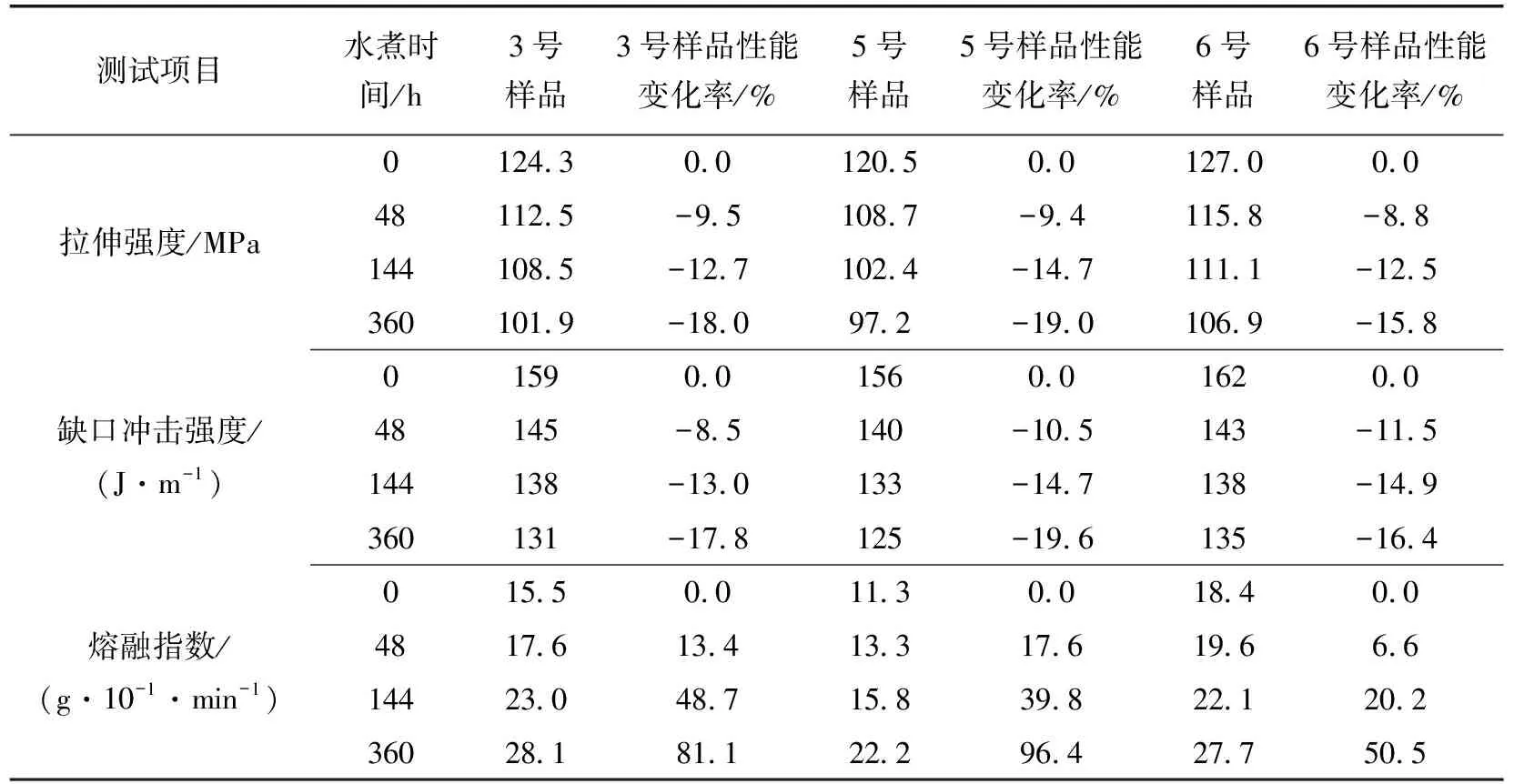

2.2 扩链剂对PET/PBT耐水解性能影响

从表3可见:4号使用扩链剂的PET/PBT合金复合材料耐90 ℃水煮性能优于3号未使用扩链剂的PET/PBT合金复合材料。使用扩链剂与聚酯端基反应,可以进一步减少PET、PBT端羧基含量,从而增强PET、PBT分子链对水分子作用的抵抗力,提高耐水煮性能。

表3 水煮后使用扩链剂的PET/PBT合金复合材料的性能

2.3 PET、PBT用量比例的影响

PET和PBT化学结构接近,在PET/PBT合金体系中,PET和PBT无定型相是相容的;合金复合材料冷却过程中,两个组分独立结晶,又具有结晶的协同效应,提高结晶速率[5]。PET/PBT合金体系也因为化学结构原因容易发生酯交换反应,生成无规嵌段共聚物,降低性能[6]。PET与PBT材料因分子链柔顺性不同,结晶性能区别比较大,不同使用比例对PET/PBT合金复合材料结晶行为影响不同,不同使用比例对酯交换反应影响不同,从而影响合金复合材料整体性能。从表4可见:此实验中,PET与PBT比例为1∶2时,总体上材料性能变化率最小,总体抗水解性也最好。

表4 水煮后不同比例PET、PBT的合金复合材料的性能

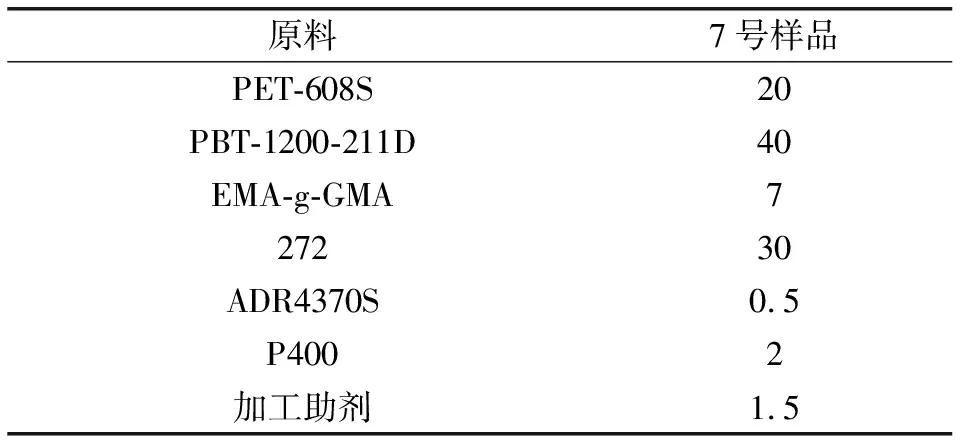

2.4 优化配方材料耐水煮性能

根据以上试验,作者得出优化PET/PBT合金复合材料配方(如表5所示)。

表5 优化PET/PBT合金复合材料配方表%

从表6可以看出:耐水解PET/PBT合金复合材料水煮360 h后拉伸强度值只降低9.7%,缺口冲击强度值只降低9.2%,MFR值增加7.8%,长期水煮后性能变化小,满足三菱等车系的耐水解要求。

表6 优化PET/PBT合金复合材料水煮后的性能

3 结论

(1)增韧剂POE-G-GMA与EMA-g-GMA在提高PET/PBT合金复合材料韧性的同时,可有效提高耐水解性能,其中EMA-g-GMA提高耐水解效果更好。

(2)扩链剂可降低聚酯端羧基含量,提高PET/PBT耐水解性能。

(3)PET与PBT配方中使用比例为1∶2时,比使用比例1∶1、2∶1时的PET/PBT合金复合材料耐水解性能更好。

(4)耐水解PET/PBT合金复合材料水煮360 h后拉伸强度值只降低9.7%,缺口冲击强度值只降低9.2%,MFR值增加7.8%,能够满足三菱等车系的耐水解要求,解决了PET/PBT用作发动机舱部件的关键问题。