添加剂掺量对铝灰非烧结砖组织和性能的影响

2020-03-25倪红军唐伟佳吕帅帅汪兴兴李松元

倪红军,唐伟佳,吕帅帅,倪 威,汪兴兴,李松元

(南通大学机械工程学院,南通 226019)

0 引 言

铝灰也称铝渣,是一次和二次铝工业生产中产生的一种浮渣,广泛存在于金属铝的电解和熔炼等环节[1-2]。2018年中国原铝产量为3580万吨,据统计每吨铝的生产加工过程中会产生约30~250 kg铝灰,仅2018年新产生的铝灰就超过了500万吨[3]。目前,我国铝灰的处置方式仍以堆积填埋为主,给生态系统造成了严重污染,同时也造成资源的极大浪费[4]。

近年来,铝灰资源化利用方面的研究较多,包括制备耐火材料、净水剂、陶瓷材料、混凝土、水泥以及路用材料等[5-10]。然而,现有的资源化利用方法存在处置量小的关键问题,无法有效解决以百万吨计的铝灰。以制备混凝土为例,铝灰的掺入会带来材料体系的高温膨胀问题,在不显著影响产品性能的条件下,铝灰的最高掺量通常不超过5%[11]。因此,寻求一种大用量的铝灰资源化利用方法对社会和环境的健康发展有着重大意义。

利用胶凝材料固化/稳定化技术制备非烧结砖,具有处置量大、固化材料易得、处理效果好、成本低廉等优势,是一种极佳的固废处置方法[12]。本文采用铝灰为主要原料,制备非烧结砖。研究了4种添加剂的掺量对非烧结砖组织和性能的影响,获得了一种铝灰非烧结砖的优选配合比。

1 实 验

1.1 原 料

铝灰,取自江苏海光金属有限公司,具体为再生铝熔炼过程中产生的铝灰;熟石灰,激发剂,天津市致远化学试剂有限公司,分析纯;石膏,激发剂,天津市致远化学试剂有限公司,分析纯;工程砂,骨料,九七建材有限公司,细度模数2.6;水泥,胶结剂,诸城市杨春水泥有限公司,P·O 42.5硅酸盐水泥。

图1 铝灰非烧结砖试样Fig.1 Aluminum ash non-fired brick sample

1.2 样品制备

对铝灰进行初筛,采用50目标准筛将其中的大颗粒物和明显的杂质剔除。放入反应釜中,添加超纯水,进行水解除氮处理,化学反应式见式(1)。将反应后的铝灰烘干后按设计比例掺入添加剂并混合均匀,采用自制模具在15 MPa条件下压制成型。砖块尺寸为40 mm×40 mm×160 mm,在80 ℃蒸养条件下养护18 h后自然洒水养护3 d,每3块相同试样为一组。图1为铝灰非烧结砖试样。

AlN+H2O→Al(OH)3+NH3↑

(1)

1.3 表 征

按照国家标准GB/T 17671—1999《水泥胶砂强度检测方法(ISO法)》,采用济南东方试验仪器有限公司的YAW-300C型微机控制抗压抗折试验机,检测非烧结砖样品的抗压强度和抗折强度。抗压强度实验的力加载速度为2.4 kN/s,抗折强度实验的力加载速度为0.05 kN/s。采用日本日立公司的HITACHI S-3400N型扫描电镜观察铝灰和铝灰非烧结砖试样微观形貌,使用日本理学株式会社的Rigaku D/max2550V型X射线衍射仪分析铝灰和铝灰非烧结砖试样的物相组成。采用80目、100目、120目、150目和200目标准筛检测铝灰粒径分布。

2 结果与讨论

2.1 铝灰及其特性

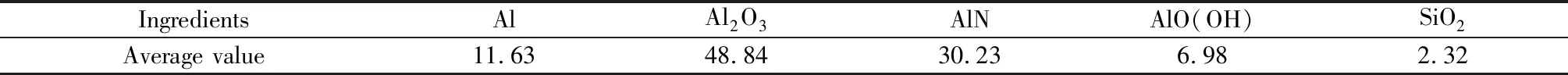

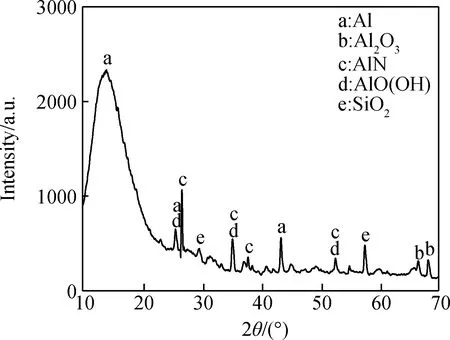

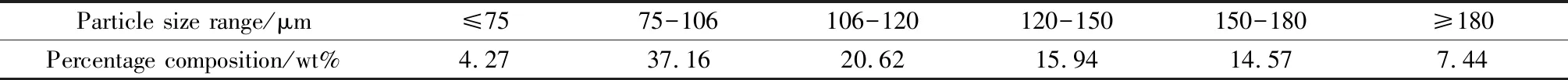

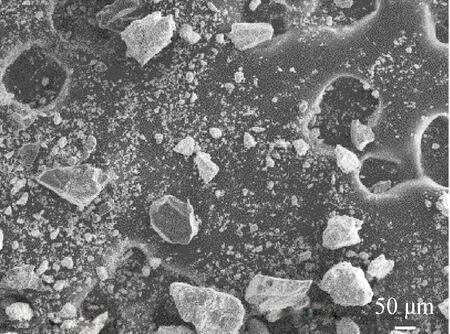

经XRD半定量分析并作归一化处理,铝灰的化学成分见表1,XRD图谱见图2,颗粒粒径分布情况见表2,铝灰宏观形貌和颗粒微观形貌分别见图3和图4。

表1 铝灰成分Table 1 Composition of aluminum ash /wt%

图2 铝灰XRD图谱Fig.2 XRD pattern of aluminum ash

由表1和图2可知,该铝灰中Al2O3和AlN含量比较高,其次为Al、AlO(OH)、SiO2。除上述物相外,铝灰中一般还包含一些其他金属(如Fe、Cu、Mn等)的氧化物以及部分盐类。由表2及图4可知,铝灰颗粒独立,颗粒之间无粘结,颗粒棱角较圆润,颗粒粒径主要分布于75~180 μm间,颗粒粒径较小,有利于后续水化反应的进行。

非烧结砖的强度首先来源于非烧结砖的成型工艺。压制成型将原料颗粒间空气挤出,得到砖坯。强度的进一步提高主要依靠原料间的水化反应。由于铝灰中潜在活性成分以Al2O3为主,选择熟石灰、石膏、工程砂和水泥作为铝灰非烧结砖的添加剂。熟石灰和石膏的主要作用是激发铝灰中的活性Al2O3,提高铝灰非烧结砖的性能,反应式如式(2)、(3)所示[13-14]。工程砂作为填充骨料,在体系中起支撑作用,不参与水化反应[15]。水泥是最重要、作用最大的胶结剂,一方面水泥自身就可以发生水化反应,生成CSH等水化产物,反应式如式(4)、(5)所示,另一方面水泥水化过程中生成的Ca(OH)2可以提供更多的碱性环境,进一步激发铝灰中的Al2O3,反应式如式(4)、(6)[16-17]所示。

Ca(OH)2+Al2O3→CaO·Al2O3·H2O

(2)

CaO·Al2O3·H2O+CaSO4·2H2O+nH2O→CaO·Al2O3·CaSO4·(n+3)H2O

(3)

3CaO·SiO2+2H2O→2CaO·SiO2·H2O+Ca(OH)2

(4)

2CaO·SiO2+H2O→2CaO·SiO2·H2O

(5)

CaO+H2O→Ca(OH)2

(6)

表2 铝灰的颗粒粒径分布Table 2 Particle size distribution of aluminum ash

图3 铝灰宏观形貌

Fig.3 Macromorphology of aluminum ash

图4 铝灰颗粒微观形貌

Fig.4 Microstructure of aluminum ash

2.2 熟石灰掺量对非烧结砖的影响

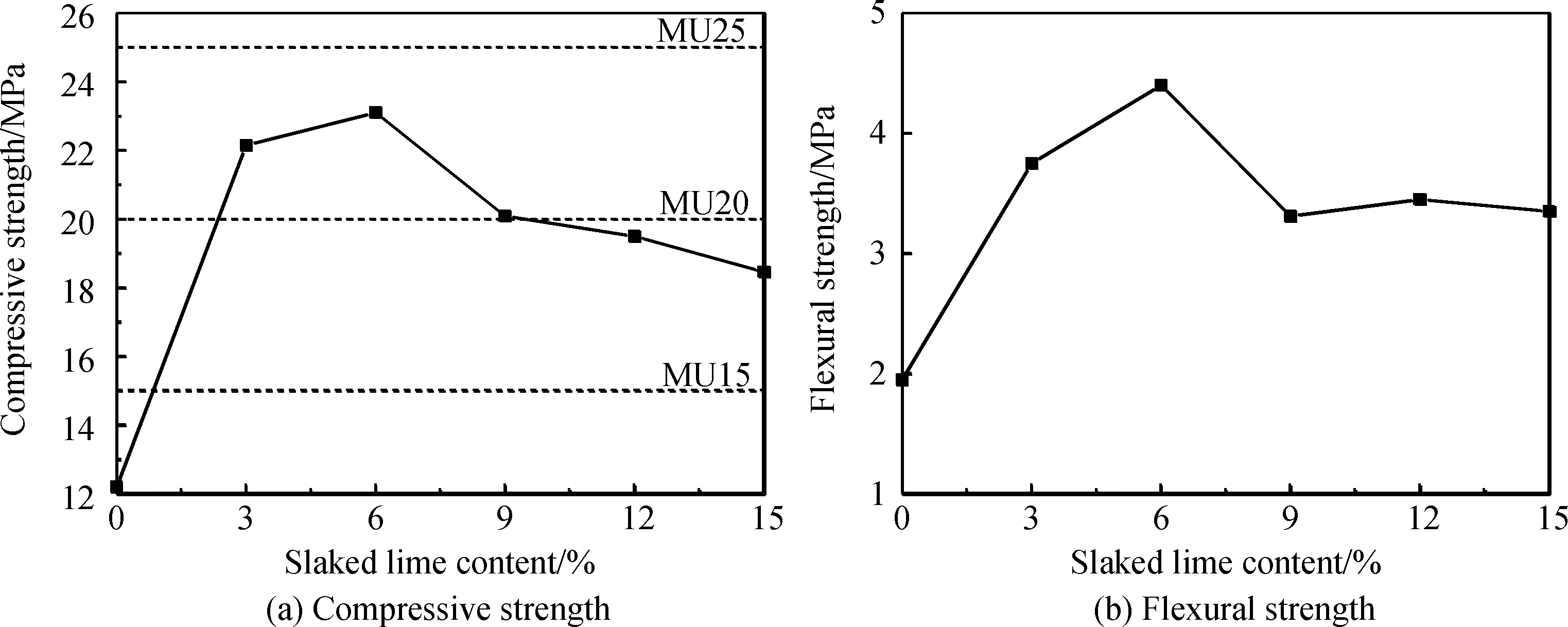

根据前期探索性实验,初始物料配合比为铝灰∶石膏∶工程砂∶水泥=10∶1∶2∶2。改变熟石灰的掺量为0%、3%、6%、9%、12%、15%,图5所示为熟石灰掺量对非烧结砖抗压抗折强度的影响。由图5可见,随着熟石灰掺量的增加,非烧结砖的抗压抗折强度呈先增大后减小的趋势。其中,当熟石灰掺量为0%时,非烧结砖的抗压抗折强度极低,分别为12.20 MPa、1.95 MPa。究其原因,铝灰中的Al2O3在缺乏激发剂的条件下不能显现出水化活性,仅仅依靠物理作用使其以颗粒的形式结合在一起,压溃或折断时断面有明显的粉末漏出,砖体的抗压抗折性能处于低水平状态。当熟石灰掺量在0%~6%时,非烧结砖的抗压抗折强度随着熟石灰掺量的增加而增加,当熟石灰掺量为6%时抗压及抗折强度达到最大,符合JC/T 422—2007《非烧结垃圾尾矿砖》MU20强度等级的要求。随着掺量的进一步加大,非烧结砖的抗压抗折强度呈下降趋势。引起强度值下降的原因主要是熟石灰本身水化活性有限,过多的加入会生成具有一定膨胀性的CaCO3,导致体积膨胀,产生裂纹,反应式如式(7)所示[18]。

Ca(OH)2+CO2→CaCO3+H2O

(7)

铝灰不同于矿渣、钢渣等矿物组成与水泥熟料类似的具有胶凝活性的废渣[15],其活性成分以氧化铝为主,只有在激发剂存在条件下才会显现出胶凝性而硬化。添加熟石灰,可以与铝灰中的Al2O3反应,水化反应如式(2)所示[13]。水化产物的生成使颗粒间产生胶结,从而减少颗粒间的空隙,提高砖体的致密度和强度。

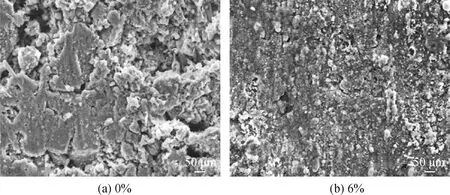

图6为熟石灰掺量在0%和6%时试样的SEM图。可以看出,在掺量为0%时,颗粒间只有少量絮状的水化产物搭接,出现许多不规则的空隙和裂缝。掺量6%时,可以明显观察到砖体表面组织更为致密,絮状水化产物填充紧密,微裂缝的数量和大小都明显减少,从而可使强度得到提高。

图5 熟石灰掺量对非烧结砖抗压和抗折强度的影响

Fig.5 Effect of slaked lime content on compressive and flexural strength of non-fired brick

图6 不同熟石灰掺量试样SEM图

Fig.6 SEM images of samples with different dosage of slaked lime

2.3 石膏掺量对非烧结砖的影响

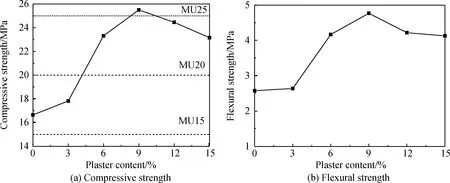

熟石灰掺量为7%,铝灰∶工程砂∶水泥=10∶2∶2保持不变,石膏的掺量分别为0%、3%、6%、9%、12%、15%,图7为石膏掺量对非烧结砖抗压抗折强度的影响。由图7可见,随着掺量的增大,非烧结砖的抗压抗折强度呈先增大后减小的趋势。其中,掺量为0%时,非烧结砖的抗压抗折强度较低,分别为16.65 MPa、2.58 MPa。此时的水化产物主要是水化铝酸钙(CAH),水化反应在短时间内生成的胶凝物质较少。当掺量在0%~9%时,非烧结砖的抗压抗折强度随着石膏掺量的增加而增加,且在掺量为9%时抗压及抗折强度达到最大,符合MU25强度等级的要求。随着掺量的进一步增加,非烧结砖的抗压抗折强度呈下降趋势。石膏的过量掺入,多余的硫酸盐无法与反应体系中的物质反应,杂乱的分布于体系中,从而形成空隙,一定程度上降低了非烧结砖的强度[14]。

图7 石膏掺量对非烧结砖抗压和抗折强度的影响

Fig.7 Effect of plaster content on compressive and flexural strength of non-fired brick

石膏掺量为0%和9%的试样SEM图见图8。可以看出,未添加石膏时,试样表面存在较多大小不一的空隙,颗粒间结合不紧密。掺量9%时,试样中出现更多的水化产物,试样的内部结构相较未添加石膏时空隙减少,组织更为致密,故试样的强度更高。

图8 不同石膏掺量试样SEM图

Fig.8 SEM images of samples with different dosage of plaster

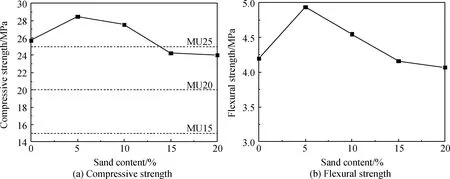

2.4 工程砂掺量对非烧结砖的影响

熟石灰含量为6%、石膏含量为9%,铝灰渣∶水泥=10∶2保持不变,改变工程砂的掺量为0%、5%、10%、15%、20%,图9所示为工程砂掺量对非烧结砖抗压抗折强度的影响。由图9可见,随着工程砂掺量的增大,非烧结砖的抗压抗折强度呈先增大后减小的趋势。当工程砂的掺量较小时,在非烧结砖制备过程中粗细物料的级配调节不充分,试件密实度不高。工程砂掺量过多又会导致试样中活性物质减少,水化产物难以将骨料包裹。

图9 工程砂掺量对非烧结砖抗压和抗折强度的影响

Fig.9 Effect of sand content on compressive and flexural strength of non-fired brick

非烧结砖实际上也是一种混凝土制品,是一种骨料较细的干硬性混凝土。掺加适量骨料,可以减少非烧结砖收缩,有效防止砖块裂纹的产生[19]。铝灰是一种颗粒较细的废渣,骨料在铝灰非烧结砖中起支撑骨架作用,水化过程中生成的水化产物依附在较大粒径的骨料上,有利于砖体强度的增大。

工程砂掺量0%和5%的SEM图见图10。可以看出,未添加工程砂时,试样中粗细物料级配调节不充分,表面存在分布不均的空隙。当工程砂掺量5%时,可以明显观察到大量絮状水化产物包裹在基体表面,无明显空隙和裂缝。

图10 不同工程砂掺量试样SEM图

Fig.10 SEM images of samples with different dosage of sand

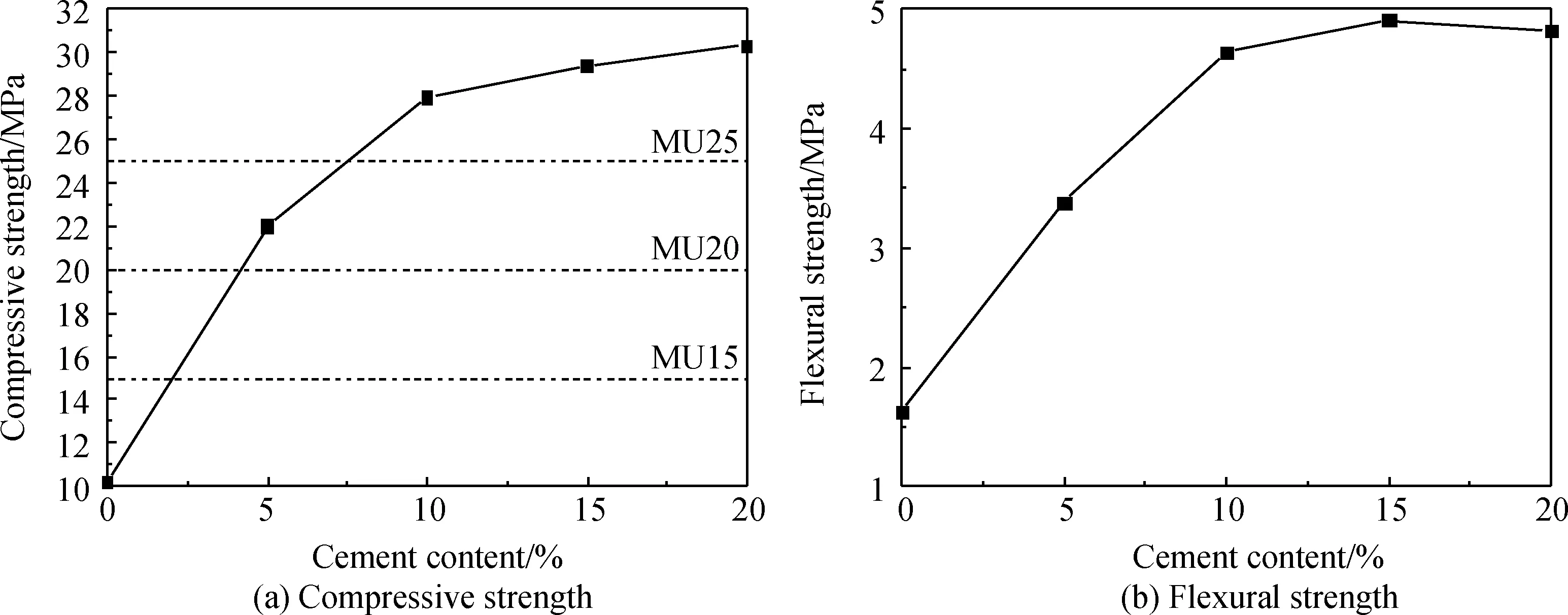

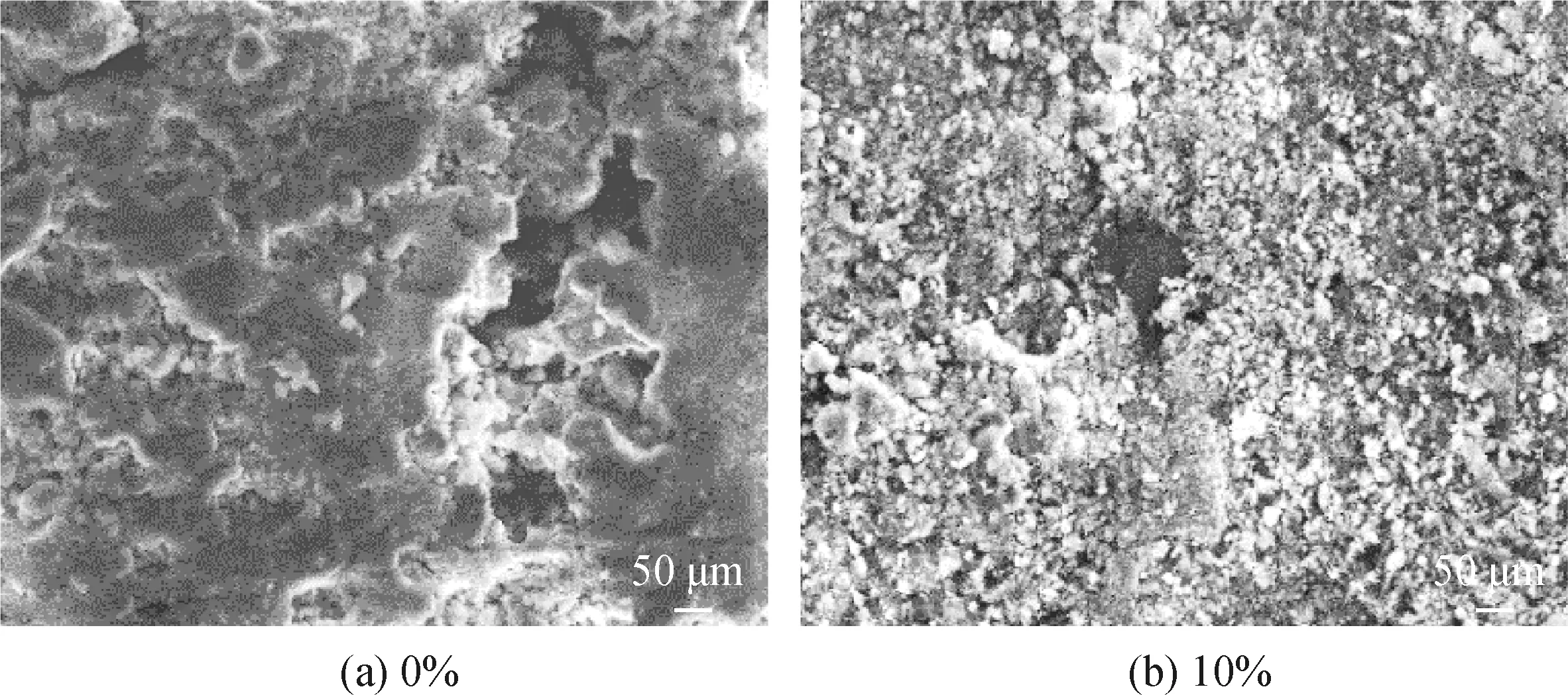

2.5 水泥掺量对非烧结砖的影响

设定熟石灰含量为6%、石膏含量为9%、工程砂含量为5%,改变水泥的掺量为0%、5%、10%、15%、20%,图11所示为水泥掺量对非烧结砖抗压抗折强度的影响。由图11可见,随着水泥掺量的增加,非烧结砖的抗压抗折强度变化很大。其中,当水泥掺量为0%时,抗压抗折强度分别为10.21 MPa、1.62 MPa,低于MU15强度等级的要求,这是所有实验中的最低值。当水泥掺量为10%时,抗压抗折强度分别为27.98 MPa、4.64 MPa,抗压强度提升174.05%。水泥是对试样强度提升作用最大的胶结剂。

图11 水泥掺量对非烧结砖抗压和抗折强度的影响

Fig.11 Effect of cement content on compressive and flexural strength of non-fired brick

图12 水泥不同掺量试样SEM图

Fig.12 SEM images of samples with different dosage of cement

硅酸盐水泥是胶凝材料最主要的组分,水泥硬化过程中,一方面其中的硅酸三钙(C3S)等活性成分遇水水化,生成大量针棒状CSH凝胶从而形成高强度;另一方面,水泥水化之后会产生Ca(OH)2,为非烧结砖提供了更多的碱性环境,促进水化反应的继续进行,使制品的强度进一步提高[17]。

水泥掺量为0%和10%时试样的SEM图见图12。可以看出,未掺入水泥时,水化产物未能在颗粒之间相互交织的形态,颗粒间存在明显的裂缝。当水泥掺量10%时,可以看出试样表面形成大量絮状、针状的胶凝物质,这些胶凝物质相互填充形成具有致密空间结构的水硬化浆体,使砖体的强度更大。

综上所述,考虑到实验的最终目的是如何大量利用铝灰,应尽量减少添加剂的掺量,提高铝灰的利用率,并且水泥的掺量直接影响非烧结砖的生产成本。因此,优选配合比为铝灰70%、熟石灰6%、石膏9%、工程砂5%和水泥10%。

2.6 矿物组成分析

选取优选配合比为铝灰70%、熟石灰6%、石膏9%、工程砂5%、水泥10%的试样进行XRD分析,结果见图13。由图可知,试样经过水化反应后生成了多种水化产物。矿物组成主要有钙矾石(AFt)、α-Al2O3、CaCO3和AlO(OH),还含有少量的Ca2Al(OH)7·3H2O、Al(OH)3和β-Al2O3。试样在2θ为9°和27°左右出现比较尖锐的AFt衍射峰形,说明其结晶度比较好[20],AFt的含量较高。与此同时,仍有部分Al2O3被包裹,以Al2O3的形式存在于砖体内部,有待后续养护促使其进一步的水化。

制备非烧结砖过程中,通过水泥水化以及碱-硫酸盐复合激发,充分激发铝灰中的Al2O3,反应生成的水化产物以AFt为主,将颗粒胶结在一起形成紧密结构,构成了非烧结砖的强度。水化产物是固结材料的主要成分,这是非烧结砖固结和强度形成的宏观力学性能基础[21]。

图13 最优样的XRD图谱

Fig.13 XRD pattern of the optimal sample

3 结 论

(1)以铝灰为主要原料,掺入熟石灰、石膏、工程砂和水泥,制备非烧结砖是可行的。

(2)铝灰非烧结砖优选配合比为铝灰70%、熟石灰6%、石膏9%、工程砂5%和水泥10%。该配合比条件下制得的非烧结砖抗压抗折强度分别为27.98 MPa、4.64 MPa,符合JC/T 422—2007《非烧结垃圾尾矿砖》MU25强度等级的要求。

(3)添加剂的掺入能够明显提高砖体的致密度,空隙相对更少,生成的大量水化产物填充紧密。

(4)铝灰非烧结砖的主要物相组成为Aft、CaCO3、AlO(OH)、Ca2Al(OH)7·3H2O、Al(OH)3以及还未参与反应的部分Al2O3等,水化产物的生成使铝灰非烧结砖的强度不断提高。