具有凸台结构的高照明均匀度倒置型植物光源设计

2020-03-25姜昕宇文尚胜马丙戌靳肖林蔡明兴陈妍如焦飞宇吴启保

姜昕宇, 文尚胜,2,3*, 左 欣, 马丙戌, 靳肖林, 蔡明兴,陈妍如, 焦飞宇, 张 博, 吴启保

(1. 华南理工大学 材料科学与工程学院, 广东 广州 510640; 2. 华南理工大学 发光材料与器件国家重点实验室, 广东 广州 510640;3. 华南师范大学 美术学院, 广东 广州 510640; 4. 深圳信息职业技术学院 智能制造与装备学院, 广东 深圳 518172)

1 引 言

目前,随着人类的不断开发,土地资源愈发紧缺,传统农业已经渐渐衰退,为适应土地缺乏的现状,日本、德国等发达国家开始建设植物工厂,其他国家也纷纷效仿[1]。植物工厂最初起源于日本,通过计算机控制工厂内的温度、湿度、二氧化碳浓度及光照,为植物提供一个适宜生长的环境[2-4]。在植物工厂中,光作为重要的影响因素调控着植物的光合作用,进一步对植物的生长和代谢起到调控作用,因此植物工厂中光源的性能就显得尤为重要[5]。不同于普通照明光源只关注照度和照度均匀性,植物光源的光量子通量密度均匀度和混色均匀度在保证植物生长质量上显得至关重要。如果植物在不同区域的受光种类和受光强度不尽相同,那么生长的植物品质将会良莠不齐,使得品质得不到保障[6],为之后生长阶段营养液浓度和照明光谱的选取增添了难度。大多数植物工厂的培养架采用上层为LED灯、下层为植物种植面的光学构架,并且经研究表明,植物光合作用时主要吸收光谱范围为640~660 nm的红光和430~460 nm的蓝紫光[7-8],因此植物光源多采用红蓝双色LED光源进行照明。然而,传统“上光下植”的种植模式,混光距离较短,难以在植物工厂有限的空间内达到较高的均匀度。

为了解决上述问题,我们提出高照明均匀度的植物培养架,把光源放置在种植面同侧,将光源放置在种植面上的凸台上,并把培养架顶部设计成漫反射面,漫反射面的引入增加了混光距离,提高了光线耦合程度,从而达到了高混光、高混色均匀度的效果。进一步借助TracePro光学模拟软件模拟实现上述光学结构,并以光量子通量密度(Photosynthetic photon flux density,PPFD)的均匀性和混色均匀度作为度量,对光学性能进行评定,研究在不同结构参数下光学结构的照明效果。为了提高研究效率,选择Taguchi方法进行研究[9-11],既保证了实验的准确性,又减少了实验组数,最后利用变异数分析(Analysis of variance,ANOVA)选择出对品质影响最大的因子,调整后达到预期结果。我们通过对光学结构的理论分析推导出影响照明效果的关键因素,采用Taguchi方法设计实验,初步优化,并用ANOVA分析,对影响最大的两个因子进一步优化,从而得到该植物培养架的最优解。

2 实验测量指标

2.1 照度与光量子通量密度的关系

照度为光度学量,主要是对人眼所能见到的光对大脑刺激程度进行计量,而植物不同于人,因此常采用光量子通量密度(PPFD)与照度对应来描述植物对光的响应[12]。

参考文献[6]给出了PPFD与照度EV(lx)之间的关系:

(1)

其中,α为目标平面上的均匀度,KPPFD为光电子通量密度,X、Y表示观测平面的长和宽,N表示单位面积考察的对象数,krb为常量。由公式(1)看出,照度与PPFD之间可以相互转化,所以我们用便于测量的照度来代替PPFD。

2.2 混色均匀度

混色均匀度的计算公式如下[12-16]:

(2)

(3)

其中,(ui,vi)为样本点的色坐标,uavg、vavg为样本点色坐标平均值,M为样本点的数目,k1对应Δu′v′rms取最小、Ucolor(混色均匀度)为90%时计算出来的数值[12]。

3 设计培养架模型

3.1 培养架结构

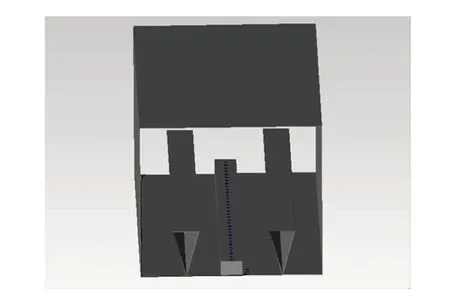

培养架结构如图1所示,每部分包含凸台、种植位点及漫反射板,凸台上贴附红蓝相间的LED,凸台两侧为种植位点。我们把培养架的顶部设计成漫反射面,从而有效减少了均匀度劣化问题。

图1 植物培养架的结构

3.2 设计原理分析

本文设计的培养架主要参数有种植面宽度d、培养架高度H、凸台高度h及相邻两LED的间距L(图2),对于单个朗伯型LED光源来说只需要考虑占大部分的反射光。

图2 植物培养架剖面图和参数

根据参考文献[17-18]可以得到光线照射至漫反射板上任一点Q的照度为:

(4)

(5)

式中ω为次朗伯光源出射光线与法线夹角,If为次朗伯光源法向发光强度。

由于发光强度和照度是正相关关系,所以变量H、h和d均对种植位点所受照度有所影响,光度的变化对色坐标也会产生影响[6]。LED的间距主要改变光的耦合程度和照度叠加从而影响光源的均匀性,所以LED的间距也被纳入实验考察变量中。

4 实验与讨论

4.1 Taguchi实验设计

实验设定4个影响因子,分别为种植面宽度d、培养架高度H、凸台高度h及相邻LED的间距L。我们利用Taguchi方法,每个影响因子取3个水准,设计9组实验,有效简化实验组数。表1为每个因子设置的水准。

表1 植物培养架影响因子及水准

实验过程借助TracePro软件进行模拟。在模拟过程中,设置红光LED的芯片为90 lm/W,波长为640 nm;蓝光LED的芯片为45 lm/W,波长为460 nm;功率分别设定为 1 W 和 2 W;每个LED光线设为20 000条。

S/N值是数量化品质特性的方法[19]。本实验中的照度和色度的S/N值越大越好,S/N值的公式为[20]:

(6)

其中yi表示第i个品质特性,n为实验次数。利用TracePro模拟仿真并计算,采用9点取样法测出照度及色度,算出每组色度测量值的Δu′v′rms,并选出最小值。k是Δu′v′rms取最小、Ucolor为90%时根据公式(3)计算出来的数值。计算出的k值为20.85,继而得到植面照度和混色均匀度,并根据公式(6)计算出照度均匀度的S/N值及混色均匀度的S/N值,如表2。

表2 采用L9(34)直角表的实验设计

为了获得最优解,将各因子的S/N值进行计算统计并绘图,结果如图3所示,并根据望大特性选取各因子中S/N值最大的水准组合形成初步最优解。

图3 照度、混色均匀度各因素水准对应的S/N值。(a)照度均匀度;(b)混色均匀度。

Fig.3S/Nvalue corresponding to each factor level of illuminance and color mixing uniformity. (a)Illumination uniformity. (b)Color-mixed uniformity.

观察对比图3,影响因子C、D在取C2、D1时照度和混色均匀度的S/N值均为最大值;而对于影响因子A而言,A1和A2在混色均匀度上的差异不大,而A1的照度均匀度要远好于A2,因此选择A1;对于影响因子B而言,B1与B2在照度均匀度上的差距不大,而B1的混色均匀度远好于B2,所以选择B1。权衡每个因子在照度均匀度和混色均匀度上S/N值的变化,可初步认定A1B1C2D1的组合为最优解,模拟仿真后,结果如图4所示,照度均匀度为93.13%,混色均匀度为92.36%。具体结构参数即种植面宽度d=150 mm,顶部漫反射平面到种植面的高度H=300 mm,放置LED的凸台高度h=30 mm,相邻两LED的间距L=15 mm。

图4A1B1C2D1结构种植面的照度、色度、全彩混色分布图。 (a)A1B1C2D1结构吸收面的照度分布图;(b)A1B1C2D1结构吸收面的色度分布图;(c)A1B1C2D1结构吸收面的全彩混色图。

Fig.4 Illumination, chromaticity and full-color mixed color distribution map ofA1B1C2D1 structure planting surface. (a)Illumination map absorption surface of theA1B1C2D1 optical structure. (b)Chromaticity map absorption surface of theA1B1C2D1 optical structure. (c)Final color-mixed map absorption surface of theA1B1C2D1 optical structure.

4.2 变异数分析

变异数分析法主要用来分析各因子对实验结果的影响程度[9]。我们只重点考虑对实验结果影响较大的因子。对实验结果的影响程度由参量ρ[21-22]来表示:

(7)

其中Ssd和S′sd表示方差和,Sse为错误方差和(由于实验的重复性,可近似认为Sse为0)。Ssd由S/N的方差和确定,可表示为[9]:

(8)

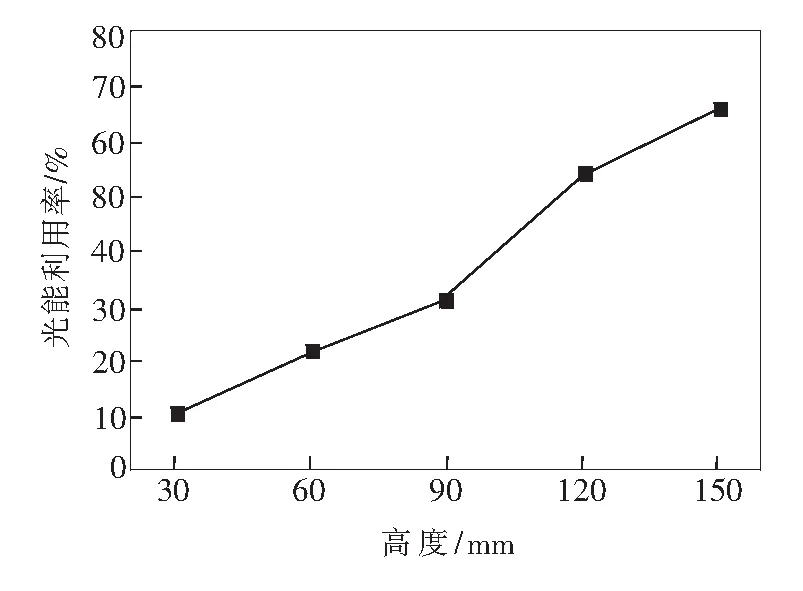

由表3可看出,对照度均匀度、混色均匀度贡献大的影响因子为B、D。因此在A因子取A1、C因子取C2的情况下,需要进一步对B、D因子微调优化。首先对B因子进行优化,对B因子取7个水平,同时对D因子取3个水平,用来减小实验误差,避免实验的偶然性。利用TracePro模拟仿真,测量计算照度均匀度及混色均匀度(k=26.51),结果如图5所示。

表3 各因子对照度均匀度的贡献率

Tab.3 Contribution of different factors to illumination uniformity and mixed-color uniformity

影响因子对照度均匀度的贡献率/%对混色均匀度的贡献率/%A23.645.50B2.6766.40C15.484.42D58.2023.67

图5 均匀度随B因子的变化曲线

以B因子参数为横坐标,作D因子取不同值时的均匀度曲线,其中图标为实心的曲线代表照度均匀度,空心的代表混色均匀度。综合考虑照度均匀度和混色均匀度,选取最优的B因子。在影响因子B为400 mm和450 mm时照度及混色均匀度高于其他水平因子,而在不同D因子的三组测试中,有两组为B因子取400 mm时光源效果明显优于B因子为450 mm时,而且另一组B因子取400 mm和450 mm时光源效果无明显差异,因此设定B因子为400 mm时,该植物培养架有最优解。设置A因子为150 mm,B因子为400 mm,C因子为30 mm,以D因子为单一变量,测量培养架的均匀度,绘制图6,测得的均匀度越高,结构越佳。如图所示在D=10 mm时,无论是混色均匀度还是照度均匀度均达到最大值(k=26.51),照度均匀度为94.58%,混色均匀度为90%。并且利用种植面的光通量与总的光通量的比值算出种植面的能量利用率为33.06%。因此,培养架在d=150 mm、H=400 mm、h=30 mm及L=10 mm时取得最优解,经过TracePro模拟仿真后如图7所示。

图6 均匀度随D因子的变化曲线

图7 最优解培养架种植面的照度、色度、全彩图。(a)植物培养架种植面最终优化结果的照度图;(b)植物培养架种植面最终优化结果的色度图;(c)植物培养架种植面最终优化结果的全彩图。

Fig.7 Illumination, Chroma and full-color image of the planting surface. (a)Illumination map of the final optimization result of the planting surface of plant growing shelf. (b)Chromaticity map of the final optimization result of the planting surface of plant growing shelf. (c)Color map of the final optimization result of the planting surface of plant growing shelf.

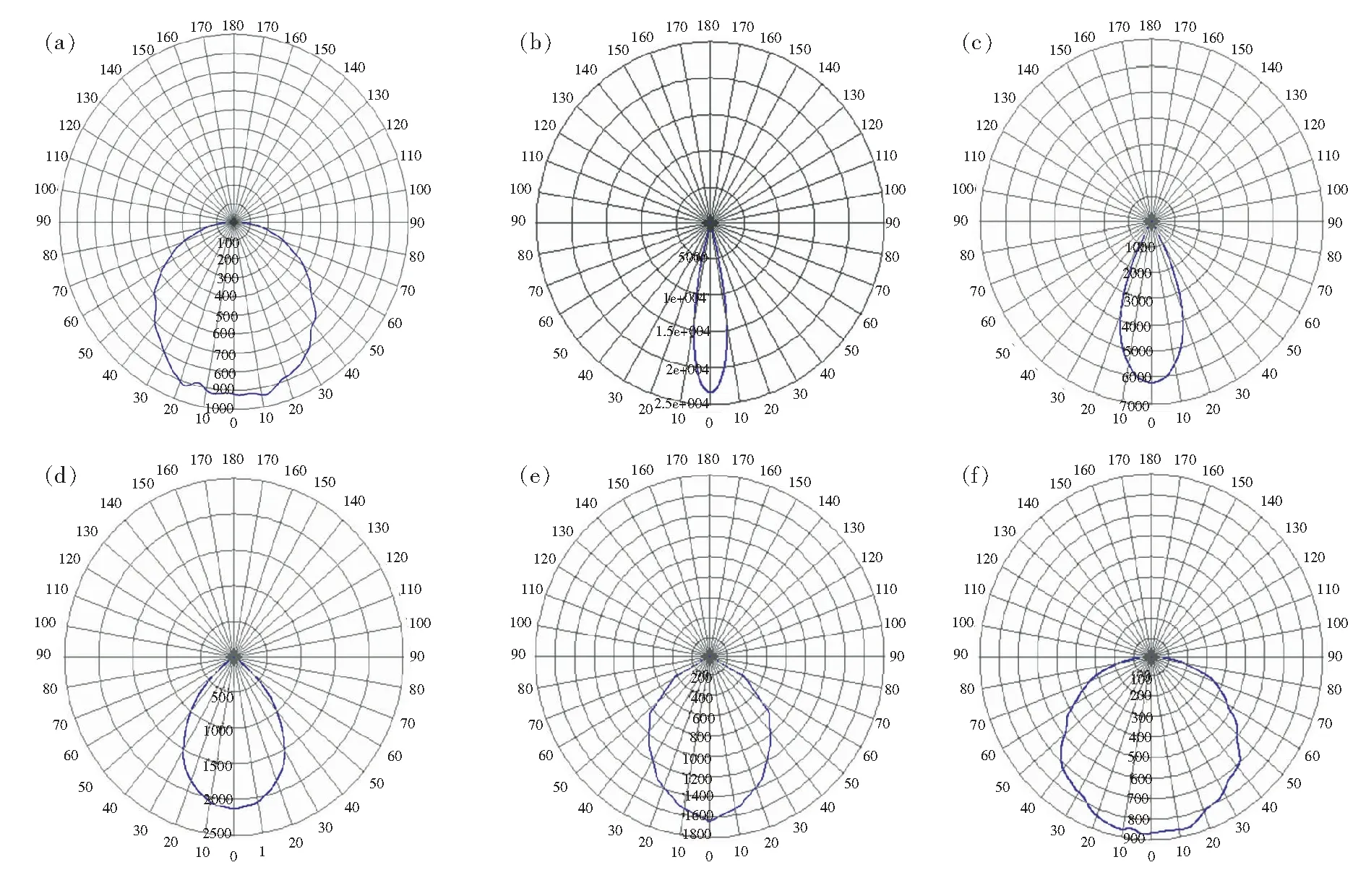

然后在最优解的基础上研究灯珠配光曲线的差异对培养架均匀度及能量利用率的影响。灯具的配光曲线如图8所示。图8(a)为最优解灯具的配光曲线,后面五幅为更换灯珠的配光曲线,其出光角度分别为30°、60°、100°、120°、150°。对更换灯珠的模型进行仿真,计算出均匀度和能量利用率,结果如图9所示。

从图中可以看出,当配光曲线的出光角度为30°时,种植面的均匀性很差,这是因为该配光曲线出光角度非常小,光线在照射到漫反射板并反射到种植面的过程中经过的距离较短,光线耦合距离短,并且由于反射角较小,照射到种植面边缘的光线很少,导致种植面边缘的照度与靠近光源部分的照度相差很大,使得整个种植面的均匀度急剧下降。当出光角度为60°时,出光角度变大,整个种植面基本都可以得到较强的光照,均匀度变高。当出光角度大于100°时,光线经过漫反射板反射到种植面所经过的距离长,光线耦合距离长,混光更加均匀。所以配光曲线的出光角度越大,培养架的均匀性会更好。但当出光角度较大时,由出光角度引起的均匀度变化幅度不大,基本可以忽略出光角度对其的影响,只有选用出光角度特别小的配光曲线,才会严重影响培养架的均匀度,而现在的植物工厂基本都是采用出光角度较大的光源,所以基本可以认为在实际应用中光源的配光分布不会对培养架均匀度产生较大影响。而随着配光曲线出光角度的增加,培养架的能量利用率减小,这是因为出光角度小时,光线经过的距离较小,当光线照射到种植面时光的强度衰减得少,而出光角度增加,光线经过的距离增大,光强的衰减也增加,当光线照射到种植面时光的强度衰减得多,导致能量利用率下降。所以在选灯珠时要综合考虑,如图9所示,当选择出光角度为100°的配光曲线时,均匀度与最优解无明显差异,而能量利用率却高于最优解模型。所以将最优解的灯珠换成如图8(d)所示的配光曲线,模型进一步被优化,能量利用率达到了41.42%。

图8 配光曲线图

图9 不同配光曲线对应的均匀度及能量利用率

Fig.9 Uniformity and energy utilization of different light distribution curves

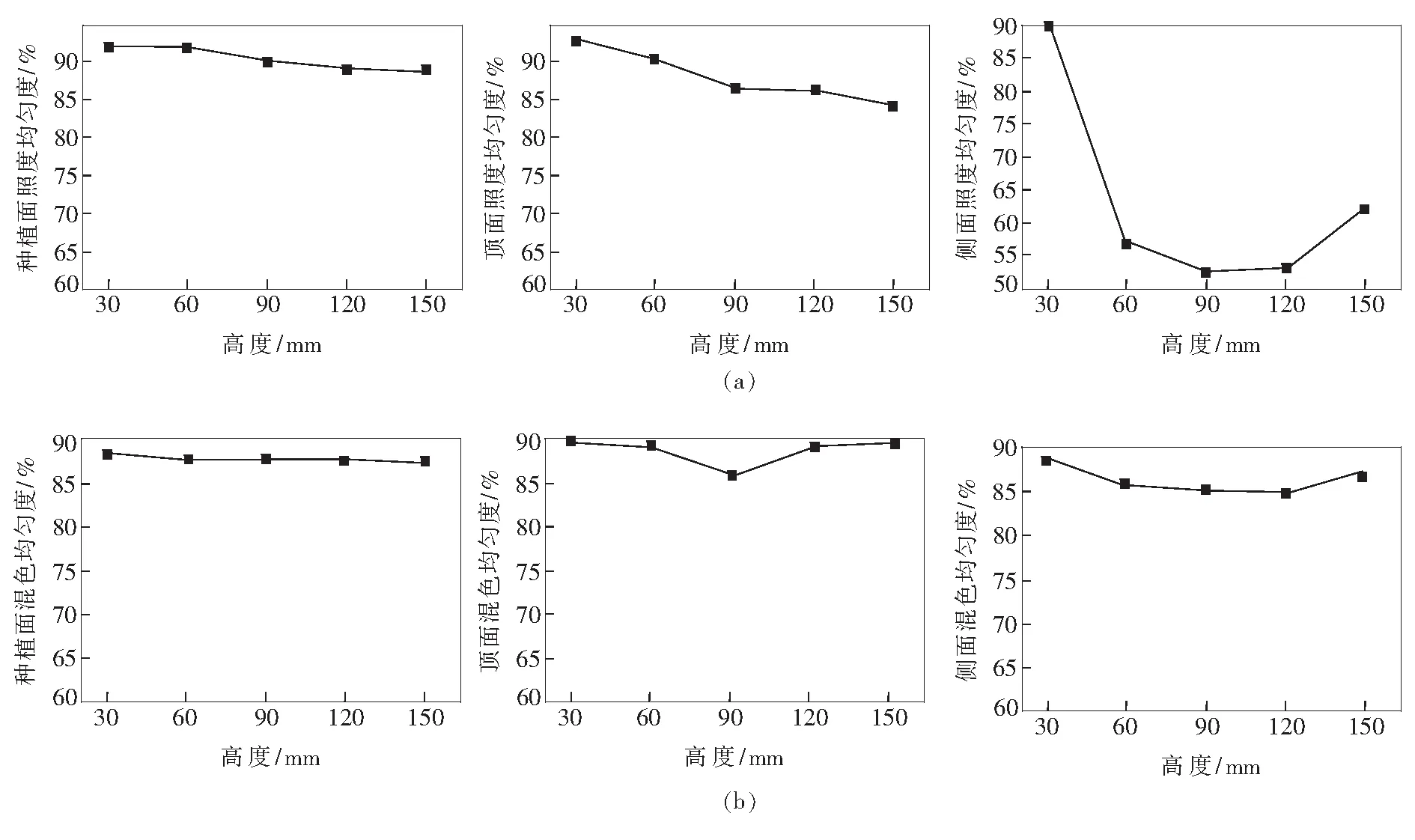

4.3 遮挡检测

评价培养架的好坏不能只看种植面均匀度的高低,还要求植物培养架在植物生长到各个高度时都能提供均匀的光照,这样才能保证植物的生长质量。所以在得到最优模型后还要进一步研究植物在生长过程中的表面照度和色度均匀度,研究植物高度的变化是否会影响光源均匀性。如图10所示,我们用倒三棱柱模拟植物,改变倒三棱柱的高度来代表植物的不同生长时期。由于光源放置在凸台上,距离种植面有一定的高度,在育苗阶段植物并不会遮挡光源。当植物长高后,就需要通过软件仿真来检测植物是否会遮挡光源,并且随着植物高度的增加,我们不仅要考虑种植面的均匀度还需要测量植物表面的受照情况。设计实验测试植物高度在30,60,90,120,150 mm时种植面、植物上方、植物侧面的均匀度(k=26.51),测量结果如图11[12]。另外,还计算了植物在不同高度时植物表面的能量利用率(植物表面的光通量比总光通量),结果如图12所示。

图10 模拟植物生长模型

从图11中可以看出种植面、植物顶面、侧面的混色均匀度以及种植面的照度均匀度都基本不受植物高度的影响始终维持在较高水平。植物顶面的照度均匀度会随植物高度增加而下降,但是依然可以保持在较高水平,基本不存在遮挡问题。但是对于植物侧面来说,在植物高度到达60 mm后,照度均匀度急剧下降并维持在55%左右,因为随着植物高度的增加,植物顶部的面积变大,经过漫反射板反射的光线会被植物顶面和侧面较高的部分吸收,到达植物侧面底部的光很少,导致植物侧面底部的照度与侧面其他位置的照度相差很大,使得照度均匀度急剧下降。综上所述,植物生长只会对植物侧面照度均匀度产生较大影响,种植面和植物顶面在植物生长过程中都有较高的均匀度。随着植物的生长植物侧面的照度均匀度变差,会对植物的生长产生一定的影响,但是侧面的混色均匀度始终保持较高的水平,只要在植物生长过程中培养架内的照度都能达到植物生长所需的最低照度以上就基本不会对植物的生长带来较大的影响。因此,该培养架在植物生长过程中可以提供高均匀度的照明环境。从图12可以看出,随着植物的生长,能量利用率逐渐提高。这是因为植物较矮时表面积较小,植物表面的光通量小,能量利用率低,随着植物的生长,植物表面积变大,照射到植物表面的光增加,使能量利用率变高。

图11 植物不同高度时的照度均匀度及混色均匀度。(a)照度均匀度;(b)混色均匀度。

Fig.11 Illumination uniformity and color uniformity at different heights of plants. (a)Illuminance uniformity. (b)Color mixing uniformity.

图12 植物不同高度时的能量利用率

5 结 论

针对现有植物工厂采用传统植物培养架“上光下植”结构导致混光混色均匀度差的现状,设计了一种光源与种植面位于同侧、红蓝两色LED间隔排列的高均匀度培养架。通过增加混光距离来增强光线耦合程度从而实现高均匀度照明。本文研究了种植面的宽度d、顶部漫反射板到种植面的高度H、放置LED的凸台高度h及相邻两LED的间距L4个影响因子对培养架均匀度的影响,通过Taguchi方法简化实验组数并得到初步优化数据,根据ANOVA分析,对其中贡献度最大的两个影响因子H与L进行进一步研究,最终得出当d=150 mm、H=400 mm、h=30 mm及L=10 mm时,得到照度均匀度为94.58%、混色均匀度为90%、种植面能量利用率为41.42%的最优模型。然后在最优解基础上研究了配光曲线对均匀度的影响。最后利用倒三棱柱模型模拟了植物的生长过程,检测植物是否会遮挡光源。结果表明,植物生长对光源的遮挡基本可以忽略。本文设计的培养架能够有效改善植物培养架均匀度差的现状,提供高均匀度的照明,保证了植物的生长质量,提高了工厂效益。