汽车轴承自动搬运装置的研制及应用

2020-03-25,,,,

,,,,

(大连海事大学船舶与海洋工程学院,辽宁 大连 116026)

0 引言

目前,市场上普通轴承的生产线基本已经达到全自动水平,但汽车轴承生产线的自动化程度还相对落后。由于汽车轴承特殊的外型、结构以及工艺过程[1],导致其自动化生产比普通轴承更加困难;加之此前国内市场劳动力充沛且成本较低,使得汽车轴承生产线自动化进展缓慢。

近年来,随着社会经济的发展和汽车市场的进一步扩大,在劳动力成本不断提高的同时,汽车轴承的需求量也在不断提高。与此同时,技术的不断发展促使汽车轴承厂商开始谋求现有老旧生产线的改造升级,从而推动企业的发展。针对大连某日资企业提出的需求,为解决汽车轴承生产线中相邻工序之间重复性高,且劳动强度大的搬运及上下料作业所带来的一系列问题,开发了一款适用于多种型号汽车轴承的机械手。它能够引导多个相邻工位联动来实现局部全自动生产,在此将对其结构部分的研制过程及应用情况进行详细介绍。

1 机械结构设计

1.1 设计原则与指标

通过对多种型号汽车轴承结构[2]的研究以及生产线现场(如图1所示)的实际测绘,提出了自动搬运机械手的设计原则和目标如下:

图1 汽车轴承组装生产线现场局部图

a.布局紧凑,占地面积小,尽量不改变生产线整体布局。

b.结构可靠,运行稳定,安全性高。

c.引导相应工位的机床进行联动生产,完全取代人工作业,加快生产节拍的同时也要降低生产成本。

d.操作简单,使用方便,易于日常维护。

e.尽量降低设计和使用成本。

f.满足轻量化和柔性化的设计要求,并具备较高推广价值。

g.符合国家和行业的相关规定与标准。

经过商讨确定出该设备设计指标与相关参数如表1所示。

表1 相关指标与参数

1.2 三维建模设计

采用模块化的设计理念[3],将自动搬运机械手的结构分成夹持机构、升降机构、横移机构和机架结构4个部分。根据所要实现的功能和生产线的布局等因素,在SolidWorks软件中进行本套设备的详细结构设计。预定工作过程[4]如图2所示:机械手接收到3个工位的加工完成信号后从原点开始动作,第1步在前工位进行取料,然后上升到安全高度后进行横向搬运,到达下一工位上方后下降,当工件接触到机床时,夹持机构复位完成放料动作,此时发出信号启动各工位的机床,机械手再次回到原点,按照此闭环流程循环往复作业。

图2 设备工作过程

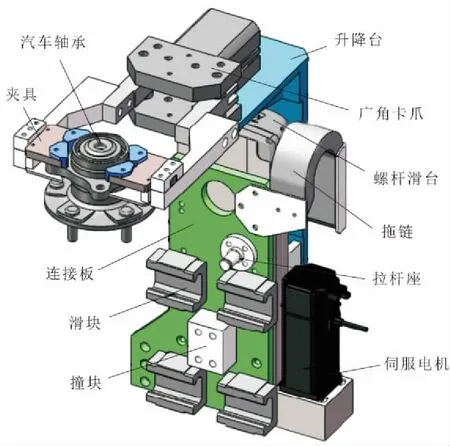

如图3所示,夹持机构由图中的工装夹具和广角卡爪2部分组成,用来完成Z方向的工件夹持。工装安装在两侧夹杆各1个,每个工装分为上下2部分,中间由连接块连接,通过拉环快锁插销将工装固定在夹杆上,方便更换与维护。工装上半部分包括夹板和垫块,在夹杆的带动下完成夹持动作,夹板顶端尼龙材质的垫块使工件不受损伤;工装的下半部分是1块月牙形支撑板,夹杆闭合后它的尺寸介于工件外圈与法兰之间。假如工件松脱,下方的支撑板可以卡住工件的法兰,起到保护工件和设备的作用。广角卡爪是夹持机构的驱动元件,利用内部气缸推动支点来带动夹爪进行90°转动,从而完成夹持动作。结合工件最大重量和尼龙与工件间的摩擦因数进行计算,在CKD气动元件选型手册中,选出所需使用的广角卡爪型号为HJD-63CS-T2H3-D。

图3 机械手臂结构

升降机构由升降台和伺服电缸组成,其作用是实现工件Y方向移动,配合完成夹持机构取料放料和横移机构安全搬运。升降台是机械手的重要连接和支承部件,夹持机构固定在升降台顶部,升降台底部与螺杆滑台的螺母座连接,依靠滑台运动来进行升降动作。考虑到升降台的承重能力和刚度问题,在设计中加入了筋板;螺杆滑台内部采用丝杠传动的方式,两侧安装直线导轨,导轨上的滑块与丝杠上的螺母座连接,吸收径向载荷来保证丝杠不受破坏。伺服电机作为驱动元件,螺杆滑台作为执行机构,中间采用同步带或同步齿轮传动,这三者共同组成了伺服电缸。伺服电缸采用闭环控制,控制精度可以达到0.01 mm,具有运行平稳、速度快、定位精度高、使用寿命长和抗干扰能力强等优点。考虑到机械手要适用于多种型号汽车轴承,尽管可以快速更换夹具,但也不能完全解决夹持原点和升降高度的不同所带来的问题。伺服电缸的性能特点不仅能满足汽车轴承生产的环境与要求,同时也能在不更换螺杆滑台的情况下,通过参数设置直接改变夹持原点的位置和升降高度。根据外界负载、机械手结构和伺服电缸的使用方式等因素,经过计算后,在TOYO产品选型手册中选出螺杆滑台,型号为ETH-14-L5-150-BL-M40B-E5;在三菱产品选型手册中选出伺服电机,型号为HJ-KS43BJ。

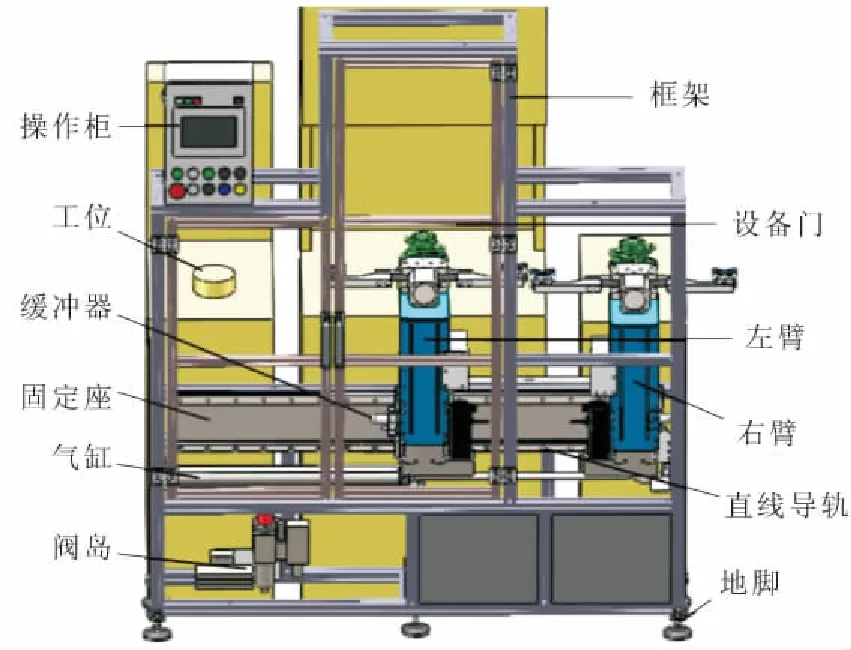

横移机构由驱动装置和辅助部件组成,其作用是实现机械手臂在X方向运动。机械臂、滑块和撞块都固定在连接板上(如图3所示),直线导轨以及缓冲器固定在框架的固定座上(如图4所示),气缸通过连接配件固定在框架上。运动轨迹由直线导轨和滑块确定,也由它们承受径向载荷。气缸提供横移所需的驱动力,在气缸和推板之间用万向节连接,防止气缸安装偏芯。考虑到在运动停止时,机械手臂带来的惯性力和撞块的冲击振动都会对设备以及工件造成不良影响,所以在行程终点加装缓冲器来吸收残余动能。结合设计指标和结构参数等情况,进行计算后,在CKD气动产品选型手册中确定横移气缸的型号为SCA2-LB-50B-600-T0H3-D。并为气动系统选配出了所需的阀岛,它由电磁阀、压力开关、压力表、残压排除阀和空气过滤器共同组成。

图4 自动搬运机械手整体结构

为了提高机械手的搬运效率和生产节拍,本次设计采用了双臂结构(如图4所示),2个手臂之间用拉杆进行连接,拉杆与拉杆座之间通过关节轴承相连。2个手臂同时进行夹持和升降动作,完成之后在横移气缸和拉杆的作用下将双臂结构带到下一工位。机架结构是整个设备的承重主体和安全保护结构,采用优质工业铝型材搭建了框架式结构,并用强度高韧性好的PVC板材做表面封装。机架结构的设计在保证设备安全稳固的前提下,提高了设备的柔性化和运转过程的可视化,同时还更加有利于技术人员对设备的日常维护与检修。在设备门上加装了电控磁吸开关,进一步保障了工作人员的安全。设备的地脚与地面之间进行了固定连接,并将生产线上机床与自动搬运机械手进行连接,保证了设备在生产过程中的精度与稳定。完成整个设备的设计后,在软件中对装配体进行干涉检查并进行修改;按照设计好的工作流程完成动画模拟,初步验证结构的合理性。

1.3 关键零部件的有限元分析

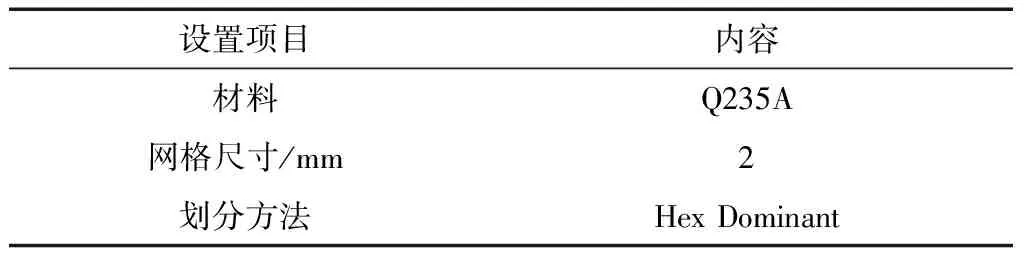

在设备的零部件进行加工之前,需要对重要结构进行优化设计并检验结构的可靠性[5],从而避免产生危险和损失。升降台作为自动搬运机械手运动过程的关键零件,采用常规计算难以准确快速地校核其安全性以及设计的合理性。本文采用有限元法对升降台进行分析,使用ANSYS Workbench软件[6]作为分析环境。对结构的三维模型进行合理简化[7]是缩减分析时长并提高分析成功率的基础。将简化后的模型导入分析软件中进行前处理,设置参数如表2所示。

表2 前处理参数设置表

1.3.1 拓扑优化

经过前处理设置后,模型网格划分成功,网格数量为161 886个,节点数量为684 942个。根据轻量化的设计原则,在满足性能要求的前提下,减轻升降台结构的重量能够减小惯性影响,提高运动的平稳性。基于拓扑优化理论,在Shape Optimization模块中对极限工况下的升降台进行静力学拓扑优化分析,其主要受力为夹持机构的重力39.7 N、工件的远端力50.0 N、自重85.8 N,以及螺杆滑台的最大合拉力2 798.0 N。依据分析结果,对升降台模型进行结构优化设计。如图5所示,左侧为软件给出的优化分析结果,右侧是根据分析结果进行实际优化设计后所建立的三维模型。

图5 拓扑优化分析结果与优化后模型

1.3.2 静力学分析

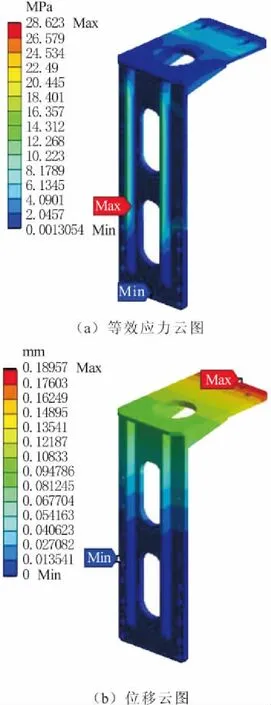

对优化后的模型重新划分网格,网格数量为119 072个,节点数量为527 659个。在结构静力学模块中施加与拓扑分析中相同的边界条件,分析结果应力应变特征如图6所示。

由于Q235A属于塑性材料,所以采用的第四强度理论进行校核,其表达式为:

(1)

σ≤[σ]

(2)

(3)

σ为等效应力;σ1,σ2,σ3为3个主应力;[σ]为许用应力;σr为塑性材料屈服极限;nr为安全系数。查阅机械设计手册[8]可知, Q235A屈服极限为235 MPa,塑性材料安全系数范围为1.2~2,取安全系数为2,算得许用应力为117.500 MPa。根据仿真结果可知优化后的升降台所受最大等效应力为28.623 MPa,远远小于其许用应力,强度满足要求;极限工况下其最大应变量为0.189 57 mm,远远小于其结构尺寸,属于弹性变形,满足刚度要求。

图6 升降台静力学分析云图

1.3.3 模态分析

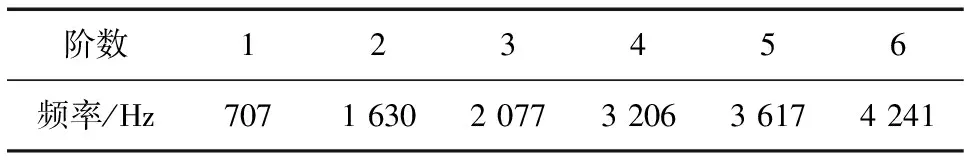

模态分析可以确定结构的固有频率,一般来说,低阶频率对性能影响较大,对升降台添加约束后进行分析,结果如表3所示。设备工作过程中的主要振动源是伺服电机,其激励频率通过下式计算:

(4)

f为电机激励频率;nM为电机转速;δ为上下浮动误差。在实际工作中电机最高转速为1 800 r/min,浮动误差取50 r/min,得出激励频率约为30 Hz。707 Hz为升降台最小固有频率,远远大于电机激励频率,因此排除了工作过程中结构发生共振的危险。

表3 前6阶模态的固有频率

通过上述分析优化了升降台结构,校核了其强度、刚度和振动特性,排除了结构的潜在风险。进一步确定了结构的可靠性和安全性,在一定程度上保证了自动搬运过程的定位精度与重复精度。

2 控制系统

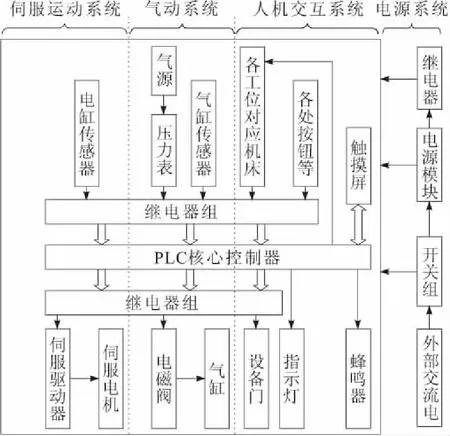

完成设备的结构设计后,需要搭建其控制系统,整体规划如图7所示。传感器、压力表和按钮等元器件发出的电信号通过继电器传输到PLC,经过程序判断后再由PLC给各控制和执行元件发出指令,进而实现相应功能。

图7 控制系统整体结构

电源系统是指整套设备的电力供给电路,外部交流电在经过开关组、电源模块和继电器的过程中,输出多种正负极电源来给不同的元件和回路送电;伺服运动系统用来控制电缸进行升降;气动系统中各个元件在气动回路和电路的配合下完成夹持和横移;由人机交互系统来实现设备的调整、监控和启停等功能,其中触摸屏三菱GS2107-WYBD和PLC三菱FX3GA-60MT之间采用RS422串口通信。由以上4个部分组成了完整的硬件控制回路,根据相关参数进行计算后对各部分详细电路进行设计,并列出所需元器件清单进行采购。最后搭建出控制柜并编写程序。

3 实际生产应用

完成整个设计后,对加工好的零部件进行组装,保证装配精度达到要求。把设备投放到汽车轴承生产线上进行安装调试,进一步对细节进行完善和调整,完成后的效果如图8所示。

根据控制系统的统计与生产线负责人的反馈可知:自动搬运机械手投入生产后,完全替代2名工人,节约了生产成本;生产线环境相比人工作业有了显著改善;搬运成功率达到99.97%以上;并且以6 s每次的速度启动3个工位对应机床的生产作业,始终超过8 s每次的人工最快速度,加快了生产节拍,提高了生产连贯性和产量;降低了产品的不合格率,并减小了安全事故的发生可能性。第1台设备的成功应用,为后续推广提供了经验和实例。本文的自动搬运机械手结构还将应用到汽车轴承生产线的其他工位上,成为汽车轴承自动化生产的重要环节。

图8 企业生产线现场实物

4 结束语

通过对汽车轴承及其生产线的研究,提出了一种专用型自动搬运机械手。对其进行了结构设计和驱动元件的选型,并初步证明其可行性。采用有限元分析软件和相关理论对关键零部件进行优化设计和校核,排除了一定的安全隐患,验证了结构的可靠性。对其控制系统进行整体规划设计,实现生产线安全联动生产。实物样机在生产线的实际使用效果表明了结构设计的合理性和有限元分析结果的正确。该设备在企业中的成功应用,完成了机器替代人工的目标,加快生产节拍并降低了生产成本,实现局部全自动生产。并且为汽车轴承生产线后续的改造工程提供一定的参考,使本套设备具有更大的推广空间以及应用价值。