电缆压接性能测试系统设计及实验

2020-03-25,,,,

,,,,

(国网河北省电力有限公司电力科学研究院,河北 石家庄 050021)

0 引言

电缆接头压接质量在很大程度上决定了电缆线路能否安全运行[1]。电缆线芯连接主要采用2种方式,即焊接和压接。其中焊接方式对工艺的要求较高,所以目前通常采用压接方式来实现电缆芯的连接[2]。

而电缆中间接头压接电阻大小与连接管尺寸、材质及安装制作工艺等密切相关[3-4]。电缆需具备以下电器性能,电缆中间接头压接电阻不应大于同长度电缆电阻的1.2倍,新制作的电缆中间接头的压接电阻不应大于同长度电缆电阻的1倍[5]。根据国家标准,电缆经压接与导体连接做成接头后,其机械性能应满足的需求为:机械试验中,铜材料的拉力负荷为60 N/mm2(最大值为20 000 N),接头承受上述的拉力负荷时,于1 min内压接处不发生滑移[6]。目前,工业实际上的压接制作过程缺乏对电缆性能的保证,多数为依据制作者的经验与技术水平进行操作,导致接头的制作存在很多问题[7]。

因此,针对电缆中间接头的电力及机械性能要求,设计了一套测试系统,用于研究及分析电缆压接方式中施力大小、施力方式、压痕数量和压接位置等因素对其性能的影响。以得到可供压接制作过程参考的标准,并且为自动压接设备的设计提供实验依据。

1 压接性能测试系统

基于工业上对电缆压接产品所制定的标准,包括抗拉强度以及直流电阻的合格指标,提出了一套测试系统,用于研究电缆压接过程中的各特征指标的变化,以及提供对各性能变化机理的研究依据。

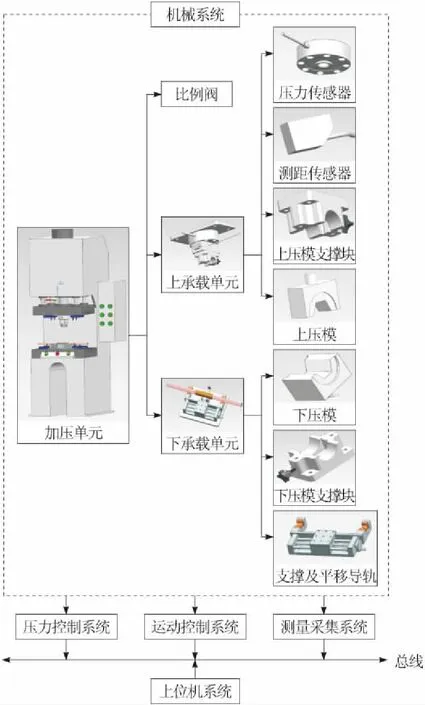

本文提出的电缆压接测试系统如图1所示。加压单元的标称最大输出压力为100 kN。加压单元上方气缸处连接有比例阀,可通过调节比例阀来对加压单元的最大输出压力进行调节,最大输出压力的调节范围为0到加压单元所能输出的最大压力值。在加压单元下底板处设计并安装有电缆支撑平台,用于固定下半压接模具,并且安装有电缆支撑装置和平移导轨,用于固定实验电缆以及在改变压痕时用于以精确长度移动电缆。

图1 电缆压接性能测试系统

加压单元上平台可在加压时下降,在上平台设计并安装有压接模具的固定装置,固定有上半压接模具,并将固定装置通过压力传感器与加压单元的上平台相连。

加压单元后设计有压力控制系统、运动控制系统及测量采集系统。压力控制系统通过控制器给比例阀相应的控制信号,起到调节加压单元输出压力的功能。运动控制系统对加压单元的运动动作进行控制,测量采集系统利用传感器对实验数据进行采集,以及上传上位机进行储存。

测量采集系统中,压力传感器精度为200 N(量程为200 000 N),通过采集其输出的模拟量信号,用于实时测量压接过程中的压接力的大小及变化。上平台的固定装置中安装有激光位移传感器,精度为20 μm,采集其输出的模拟量信号,用于实时测量压接实验中上半压接模具的移动距离,从而间接表现出电缆压接处的变形量,为电缆压接中性能变化的机理性分析提供实验依据。

2 实验系统控制与实现

2.1 基于STM32的控制系统

在加压单元上,设计有控制液压平台运动的控制面板,控制面板上设计有“下压气缸上升”“下压气缸下压”以及“下压气缸增压”等按钮,分别用来执行加压单元上平台上升,加压单元上平台下降,以及加压单元上平台输出压力。

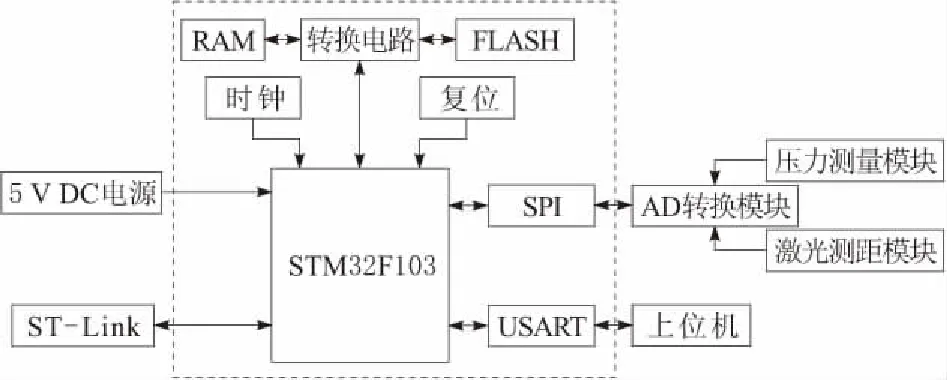

根据系统中所设计的对电缆压接过程的压接力和电缆变形量的实时记录,以对电缆压接过程的机理分析提供实验依据,实验测试系统中设计有控制器,其控制器组成结构如图2所示。压力传感器为毫伏级的小电压输出,通过放大模块将其信号调整成0~5 V的输出电压,电压值与实际压力值成线性关系。激光位移传感器也选择为0~5 V的模拟量输出模式。2路传感器的模拟量信号均由同一AD转换模块转换成数字信号,并输入控制器核心。

图2 控制器的结构

AD转换模块的型号选择为AD7606,为8通道16位的ADC模块,可同时以200 kHz频率采集数据,具有较高的精确度,且工业稳定性高。压力测量模块和激光测距模块均设计为0~5 V的模拟量输出,分别接入AD7606的2个通道,在该模块中将模拟量转换成数字量并通过SPI串口输出。

控制器以STM32F103为核心,其通过SPI总线的方式与AD模块进行通信,接收其转换的2路传感器数字量信号,并通过串口与上位机进行通信,将采集的信号传到上位机,起到信号采集与传输的功能。

STM32模块通过SPI串口接收AD转换模块采集的传感器数据的数字量信号,设定了10 Hz的采样频率,并设计了大小为2 KB的缓存区域,以4个数据为单位对采集到的数据进行打包,并上传到上位机。其缓存机制保证了在上位机非实时系统的情况下,仍使上位机接收到的数据与时间轴长度保持一致。控制器与上位机间通过串口进行有线通信,并在通信中加入了CRC重传机制,通过校验,实现了丢包或者误传时的重传机制,保证了上传数据的正确性,以及保证了上位机收到的数据与时间轴长度保持一致。

2.2 上位机软件实现

该系统中所设计的上位机软件为基于Qt的应用程序,应用程序中主要实现的功能如图3所示。该软件主要用于实现对实验中各项基础信息的选择与记录,对实验中各路传感器测量数据进行实时采集记录与显示,以及可视化实验报告的生成。

图3 上位机软件功能

该实验系统设计有“电缆压接实验记录与分析软件”的界面,软件可自动记录当前实验时间,并提供了各实验基础信息的下拉框选择栏和数据键入栏,可进行实验基本信息的记录及保存。下位机所对应的串口号为通过直接查询注册表的方式,找到下位机的串口号,并设置按钮进行手动连接及断开串口,从而实现与下位机的通信。应用程序中设置有对压力数据和位移数据实时显示的图表窗口,可根据采集的数据实时绘制数据随时间的变化图表。

应用程序中采集的位移及压力数据与同一时间轴对标,可以得到每个压力值所对应的同时刻的变形值,从而可实现对实验中电缆所受压力以及当时的形变状态进行联合分析。

3 实验及分析

3.1 实验流程

先在压接所用的铜管上标记好需要压接的压痕位置,将铜管和电缆连接好后放置在电缆支持平台上。将上平台下移至压接模具上半部分压至铜管处,控制上平台加力,开始对铜管及内部电缆进行压接,到指定压力后保持一段时间。松开增压按钮,并将上平台上升。利用移动平台将电缆整体移动至铜管下一压痕的标记位置与压接模具对齐处,再重复实验。

在此实验中记录压接过程内动态的压接力大小,以及动态的电缆变形量的大小。为了减少实验时长,需在实验前将需压接的两端电缆端头处理平整,并根据中间连接管的长度标记所需插入铜管中的部分。

3.2 数据分析

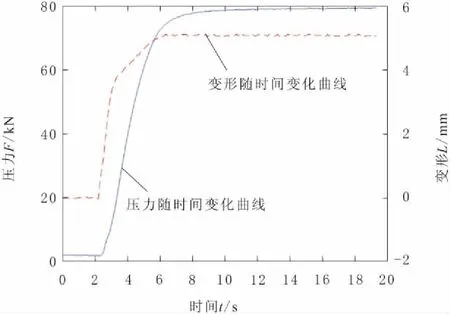

从实验数据中取尺寸规格为120 mm2的电缆的实验数据进行分析,根据时间与压力值和变形量的数据,用MATLAB分别绘制压力与变形随时间的变化曲线,如图4所示。

图4 压力与变形对时间变化曲线

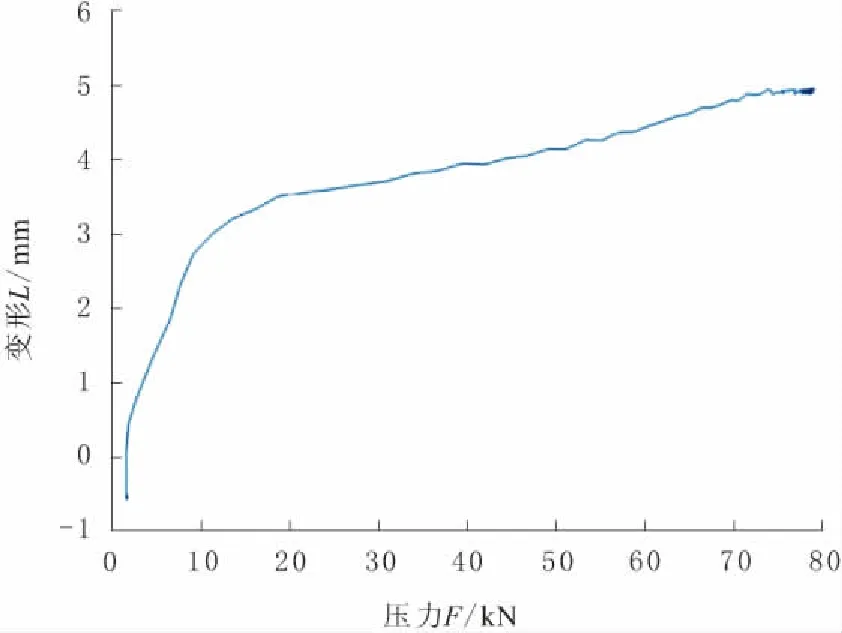

在压力曲线中,压力值的跳变点为实际中加压单元开始加压的时刻,变形曲线中可以找到对应的该时间点,并观察加压后的变形量变化方式。由变形曲线可知,刚开始加压变形的时刻,变形量随压力值的增加变化很大;当变形量超过一定的范围后,其变形量的增大速度开始减弱。由于压力值的变化趋势也趋于平缓,所以再根据时间的对标,绘制变形量与压力的变化曲线,如图5所示。

由图5可知,电缆的变形随压力的变化趋势主要分为3段,第1段是开始加压到压力值约为14 kN时,电缆的变形随压力的增大变化较大;第2段是从14 kN压力值增大到约70 kN时,电缆的变形量仍随着压力的增大而增大,但变形量的增大速度明显大幅度降低; 第3段是从70 kN压力值继续增大到80 kN时,可以发现随着压力值的增大,电缆的变形量没有明显的改变。根据各段电缆变形与压力变化之间的关系,可以分析压接过程中的电缆变化的机理。根据铜管与电缆间的初始间距,考虑到电缆压接的过程分为铜管的受压变形,以及铜管与电缆接触时共同的受压变形。同时考虑电缆中的铜丝由原形状在受压时发生的重新排布,以及铜的弹性形变及塑性形变,从而为电缆变形与压力之间的相互变化关系的机理性研究分析提供实验依据。

图5 变形与压力变化曲线

4 结束语

设计了电缆压接测试系统,集成了加压器、控制器和传感器,通过软件设计实现了电缆压接实验的控制及数据采集,为压接工艺的合格研究提供了实验依据,为后续自动化设备的设计提供了参考。