光纤预制棒取棒装置的研发应用

2020-03-25

(山东富通光导科技有限公司,山东 济南 250119)

0 引言

中国光纤光缆行业经过40多年的发展,取得了较丰硕的成果。随着国内光纤预制棒企业不断地提高产能和效率,探索降低光纤预制棒制造成本,OVD技术受到了越来越多的企业认可,并逐渐应用到大规模生产中。相应的配套国产化设备也在不断地应用到生产中[1]。根据生产工艺的需求,配套设计了光纤预制棒取棒装置。

1 装置的结构方案及工作原理

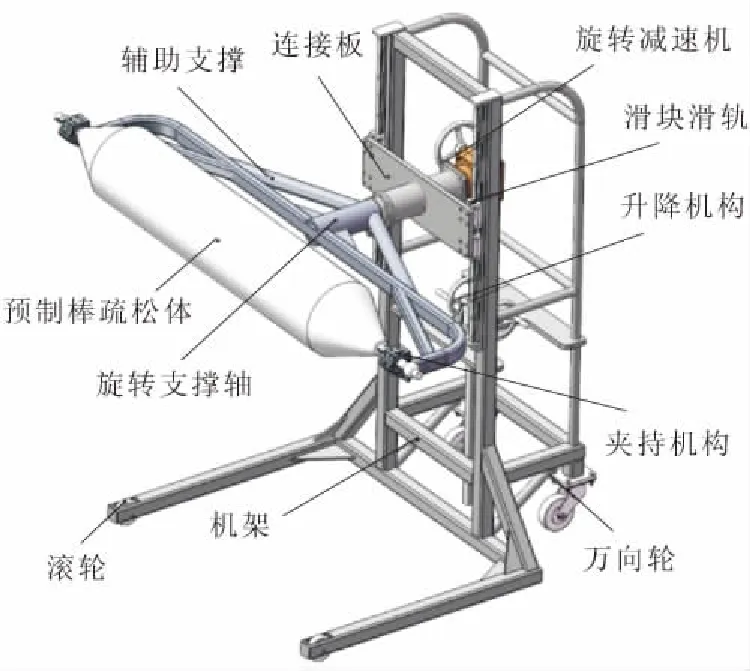

根据光纤预制棒取棒装置的功能任务需求,暂定光纤预制棒取棒装置由4大模块组成,分别是机架及移动模块、升降机构模块、旋转机构模块和夹持机构模块[2-3]。如图1所示,各个模块的功能动作及结构在设计上是独立的。

图1 结构设计方案

光纤预制棒取棒装置是在包层沉积工序后使用的装置设备。主要作用是将沉积完成的预制棒疏松体从沉积设备中取出,转入烧结炉或储存箱。其工作原理如下:待预制棒疏松体在沉积系统中沉积完成后,首先取棒装置对中,支撑夹持部分送入沉积系统腔体;之后调整好高度,预制棒夹持锁紧,卸棒,装置后退,取出疏松体;然后升降系统升高到指定高度,拔掉水平安全销,旋转预制棒到垂直位置,插上垂直安全销;再然后预制棒疏松体被送入烧结炉,或是临时储存箱中;最后装置复位到原始位置,完成1次取棒过程,准备下次拆卸工作。

2 结构设计及制造工艺确定

2.1 旋转和升降系统

升降机构通过滑块滑轨和T型丝杆完成升降过程。升降机构安装在机架上的2条固定滑轨上,并由丝杆驱动上下移动,有效保证了传动精度和自锁特性。由于工作模式不同,疏松体手动升降功能除了考虑动作的平稳性,还要兼顾快速升降和慢速调整,所以综合工艺和操作的便利性,确定丝杠导程为5 mm,以使升降机每转动1圈,疏松体升高5 mm。

疏松体的旋转机构安装在升降机构上,旋转机构和升降机构是2个独立功能单元,工作时互不干扰。旋转机构主要完成沉积疏松体的旋转过程。考虑操作的便利性,确定旋转减速机手动每旋转1圈,疏松体旋转15°。

2.2 疏松体支撑夹持系统

疏松体通过把手管被装载在夹持部件上,而夹持部件安装在装置的运动系统上。装置拆卸棒功能的可靠性是由夹持系统和支撑部件实现的。

工作时,疏松体夹持系统需要送入到沉积腔体内,沉积腔体内时常会有残存的HCl和Cl2,所以该部件就需要拥有一定的耐酸性能。设计时优先选用了压铸铝合金材质,表面阳极氧化处理。内部V型垫块选用耐高温、耐酸及具有冷流性的聚四氟乙烯材质。保证夹持系统的安全、高寿命使用。

由于装置支撑轴所承载的径向剪切力矩较大,容易导致支撑轴变形。为了保证支撑系统在夹持疏松体过程中受压变形小,在结构设计中增加了相应的辅助支撑(如图1所示辅助支撑)。

在结构设计中,除了尽量减少装置的自身重量,疏松体支撑轴必须具有良好的刚度和强度性能。为了同时满足以上2方面的工艺需求,疏松体支撑轴材料选择高强度的42CrMO轴承钢作为基础材料,然后在其表面进行防酸腐镀层处理。

2.3 设备机架及移动系统

为了减少装置的维修及对环境的影响,装置的轮子采用静音硅胶轮,其他部件材料大多采用强度高、耐腐蚀的金属材料。但由于OVD车间内可能会有SiCl4和Cl2等腐蚀性气体泄漏事故的发生,所以装置材料采用耐腐蚀材料或外表面喷塑处理。

由于取棒装置是人工移动的设备,其质量大小、重心位置对设备的稳定性影响很大,故在满足强度和刚度要求的同时,质量应尽可能小,重心尽可能低。根据对接设备的使用空间,使用SolidWorks三维软件对各零件不断地进行优化设计、迭代计算。减少了设备的总重,降低设备的重心,加大了机架底盘设计,避免了配重块的使用。

3 三维模型仿真分析

装置采用SolidWorks进行三维建模设计,利用其插件SolidWorks Simulation对取棒装置进行有限元静力分析,并不断优化验证[4-7]。

3.1 材料的选择

根据洁净车间设备使用材料经验,暂定取棒装置主要受力部件使用材料为:机架(Q345/ 1Cr18Ni9Ti)、旋转轴(42CrMo)和夹具(铝合金6061)。各种零件材料的特性如表1所示。

表1 材料特性表

3.2 约束与受力

建立好分析的简化模型后,确定装置受力(光纤预制棒疏松体的质量约45 kg)。添加各零件相触面组,约束固定轮子底座,将450 N的集中载荷简化等效作用于V型垫块上。

3.3 单元网格的划分

为了保证模拟分析的准确性,尽可能地接近真实受力状态,选择良好的网格密度。有限元网格划分模型如图2所示。

其中,网格参数选择基于曲率的网格,最大单元大小为20.251 2 mm,最小单元大小为4.050 2 mm,圆中最小单元数为8,单元大小增长比率为1.2,节总数为2 374 001,单元总数为1 312 696,雅可比点为4。简化取棒装置有限元分析零件,忽略对有限元分析影响极小的凸台、圆角和倒角等造型细节,以使有限元模型易生成较大应力的部位网格密度趋于合理,并且减少不必要的细分网格,这样不仅可有效保证分析的精度,而且缩短了有限元分析时间。

图2 有限元网格模型

3.4 运行求解

各项设置设定好后,运行此算例,得到取棒装置的静力分析应力云图(图3)和静力分析位移云图(图4)。

从图3可以得出,受力后取棒装置最大应力出现在旋转轴的悬臂起点处,大小为67.174 MPa。设计结构能够满足强度的标准,即计算材料的许用应力为

(1)

σi为材料的许用应力;σs为材料的屈服应力极限;ni为安全系数,本装置的安全系数选择3。

由式(1)可以确定,机架的材质选用1Cr18Ni9Ti就能满足要求。悬转轴材质确定为42CrMo,其他关键部件的材料特性如表1所示,许用引力均小于相应材料的最大安全应力[8],所以取棒装置在材料的强度上是满足要求的。最大形变位移为1.693 mm,也满足设备的运行精度要求。

综上所述, 经有限元静力计算求解后,不仅可以获得变形云图和应力云图, 还能清晰地判断最大变形和最大应力所在的部位及具体数值,从而找到危险结构部位和结构强度较为薄弱的部位。

图3 静力分析应力云图

图4 静力分析位移云图

4 结束语

光纤预制棒取棒装置是针对预制棒疏松体在沉积设备内空间狭小、工序产品脆弱、劳动力需求较大等技术问题,设计出的一种设计合理、成本低廉,能较好对接下道工序的设备装置。

光纤预制棒取棒装置投入使用后,运行可靠稳定,减少了纯人工操作劳动力及危险概率。为OVD技术双轴沉积系统拆卸疏松体提供了较好的解决方案。在光纤光缆行业具有广泛的推广和应用价值。