阴极扁钢通透缝切割质量的试验分析*

2020-03-25马绍华

马绍华

(甘肃酒钢集团西部重工股份有限公司,甘肃 嘉峪关 735100)

0 引 言

电解铝工业由于生产能耗、污染过高,成为国家重点调控的产业之一。2010年酒钢东兴铝业与沈阳铝镁设计研究院有限公司(SAMI)进行合作,推广铝电解槽磁流体稳定技术和新式阴极扁钢结构,其关键点之一在阴极扁钢上开一个贯穿的槽(通透缝),可以使阴极扁钢与炭块接触面积变大,电阻变小,显著降低工作电压,提高电解槽的稳定性[1]。

目前,阴极扁钢在酒钢东兴铝业全面推广使用中节能效果显著,但不足之处是通透缝质量合格率偏低(在80%~85%之间)。如何提高通透缝的切割质量及产品的合格率,成为我们首要解决的问题。

1 存在的问题

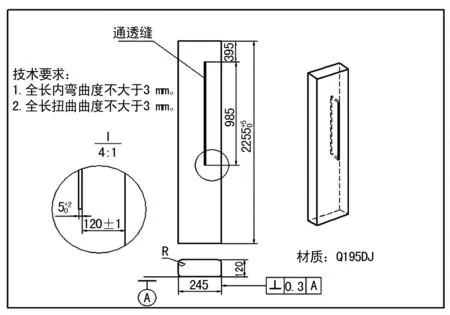

工程上把厚度超过100 mm的钢板,归纳到超厚板范畴。铝业用的阴极扁钢一般厚度在100~130 mm之间的范围 。切割中存在能耗高、切割不透陷、温度高、变形大等诸多问题。导致生产效率低下,废品率高。酒钢东兴铝业用的阴极扁钢如图1 所示。

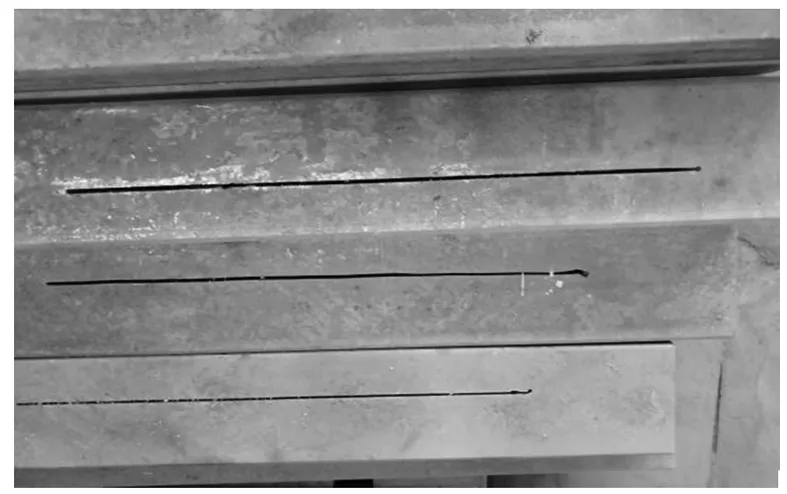

一般资料的介绍是整体切断的比较多,技术成熟。但在切割内封闭通透缝上,从现有资料查询是空白的。从实际的切割中效果上看,有相当大的难度。厚度大于100 mm阴极扁钢存在:缝隙直线度差、收尾处豁口过大、下口宽度过窄等问题,如图2所示。

图1 阴极扁钢生产图纸

图2 缺陷产品

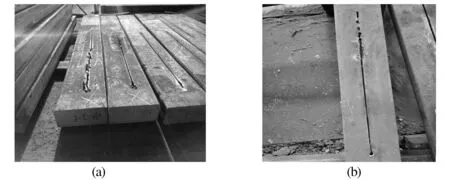

其次,在切割压力出现不稳定时,整体切割质量严重下降。正反两面都出现大小不一的豁口及成片的焊渣粘连,甚至出现废品。如图3所示。

图3 废品

根据相关资料介绍,厚度大于100 mm的扁钢通透缝切割都存在一些缺陷,如收尾豁口/小尾巴,下口窄等等。一般在20%~30%左右,我们在切割东铝120 mm的扁钢,达到40%~60%左右,个别情况下在80%左右,不得不进行补焊打磨.切割质量和效率制约我们产能的提高。

分析原因主要问题在切割的压力不够稳定,随着切割厚度的增加,压力逐步降低,气体的燃烧效率随之下降,底面容易挂渣,切割面不平。其次,切割速度是影响通透缝质量的另一个因素,切割速度过快会使切割面出现凹陷和挂渣等质量缺陷,严重的有可能造成切割不透;切割速度过慢会使切口上边缘熔化塌边、局部出现凹坑、豁口等。在其次,割嘴合理的选用。直径过大过小会产生豁口、挂渣、切不透等现象。

2 解决措施和实验方法

为提高切割通透缝的质量,我们从扁钢表面处理、切割气体、切割割嘴的选择、切割压力、速度等方面来选择参数,实验步骤如下:

(1) 扁钢表面处理:扁钢在轧制完成后的冷却、吊运等过程中,发生变形,影响下料、切割后的尺寸精度,必需要进行专项矫直。其次,轧制的扁钢表面有氧化皮或锈斑。氧化皮熔点高,不容易熔化,影响切割速度;加热时,氧化皮飞溅后易堵塞割嘴,降低割嘴的寿命[2]。工作前务必要清扫干净。

(2) 通透孔加工。按图纸要求划线,加工出φ6和φ8通透孔两组各4件。

(3) 切割设备选择:超厚板切切割一般选用:数控火焰切割机(最大可切割250 mm),该设备投资成本最低,切割下料效果也较好。作为扁钢切割,综合考虑现场的各方面因素,我们选用经济实用型:半自动火焰切割机。

(4) 切割气体选择:切割超厚板时,气体选择两种:乙炔和丙烷。根据相关资料推荐选择总热值高的。丙烷总热值(104 457 kJ/ m3)大于乙炔总热值 (55 245 kJ/ m3)[3],且丙烷气体安全性和环保方面优于乙炔气体。我们选用丙烷气体。

(5) 切割割嘴选择:根据相关资料,选用6号或7号割嘴。

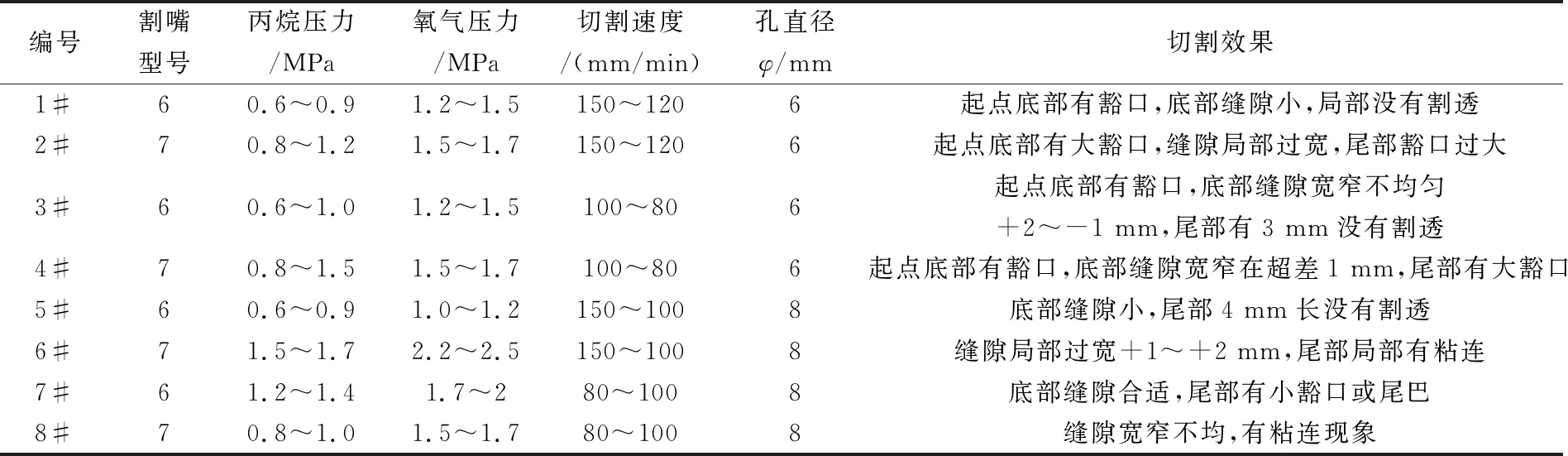

我们以120 mm厚的扁钢为例,割嘴型号按6#和7#各切割4件。整个实验的参数控制及效果,如表1所列。

表1 分组实验参数数据表

3 对比分析

(1) 从实验结果可以得知,割嘴选用7#效果不如6#,表现为通透缝缝隙忽大忽小,局部有粘连现象。原因是气体切割过程中气体压力因各种因素影响存在一定波动范围,大直径割嘴压力相应需要大一些,压力在低点位时,切割通透缝有缝隙小、割不透的现象,所以选择小规格的割嘴为宜。

(2) 切割气体选择丙烷,考虑是总热值高。但缺点是预热时间长、切割速度慢。为提高丙烷的气割性能, 使用时加入少量的添加剂,但添加剂的使用影响丙烷的纯度,气体的纯度会影响切割边缘的光滑度。切割时气体不稳,会产生豁口等质量缺陷,综合因素切割速度宜选择慢一些。

图4、5为7#阴极扁钢正反面切割效果图。

图4 合格品正面

图5 合格品背面

4 结 论

通过前期的试验及后期大量切割加工,重点总结出以下四点关键措施:

(1) 切割前预先进行矫直及清理氧化皮必不可少,是确保通透缝切割直线度符合要求的前提。

(2)φ8的通透孔底面切割效果最理想,同时因钻头直径增大,使用寿命延长。

(3) 切割使用6#割嘴,氧气、丙烷压力保持在2~1.8 MPa和1.4~1.2 MPa之间。切割速度控制在100~80 mm/min。过程中气体压力必须保持稳定,通透缝整体切割效果最好。

(4) 切割起步前,火焰切割机要对切割面进行4-5 s来回预热处理。切割中速度尽量一次调整到位,切割到终点时,要停顿2 s左右,可以减少收尾中的小尾巴缺陷。

通过上述充分的准备和严格的工艺执行,产品切口质量满足工艺要求,合格率提升到95%。据相关材料介绍采用新结构的阴极扁钢,电解槽平均电压降低 90 mV,电流效率提高 1.08% ,吨铝直流电耗降低 420 kWh[4]。以酒钢东兴铝业电解铝40万吨产量计算,年降低电耗:40万吨/年×420 kWh×0.33元/每度电=5 544万,经济效益十分显著。