基于LabVIEW的扬声器焊点检测算法研究

2020-03-25张文斌苏海涛

黄 湖,张文斌,苏海涛,倪 瑞

(桂林电子科技大学 电子工程与自动化学院,广西 桂林 541004)

中国每年扬声器的生产数量高达几十亿,是世界上最大的扬声器生产国和出口国,但所生产的扬声器大多为中低档产品,附加价值低[1-3]。其中,在检测扬声器品质方面与发达国家有较大差距,主要为人工检测[4]。

人工检测扬声器其中关键步骤为人眼去定位扬声器焊点位置,使得焊点接入到测试端口。针对这一问题,提出了基于图像处理的扬声器焊点检测算法,利用工业相机对所需检测的扬声器进行拍照并对图像进行处理,自动识别焊点的具体位置。该方法实现了在不同光强下,都能对扬声器焊点位置进行精准识别与定位。

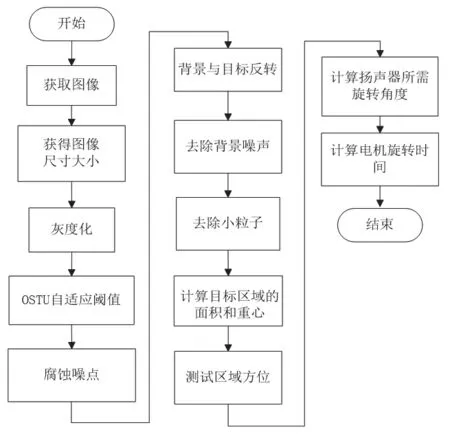

图1 算法流程图Fig.1 Algorithm flowchart

1 图像处理算法

采用LabVIEW 开发软件对扬声器图像进行图像处理,LabVIEW 是NI 公司推出的图形化语言开发环境[5]。图像处理算法流程主要分为两部分:第一部分为焊点识别,第二部分为焊点定位信息计算,主要流程图如图1 所示。

1.1 图像预处理

图像预处理主要分为以下几个步骤:

1)在扬声器的检测过程中,因为放置扬声器的背景是固定不变的,通过Mask 选取感兴趣的部分来研究,只需要研究扬声器焊点部分,所以在选取研究区域时,利用ROI的Annulus ROI tool 工具,画出包含焊点在内的圆环,用作分析对象。

2)在实际检测过程中的环境受光照影响,为了减小光照的影响,采用抽取图片的饱和度平面(饱和度受光照影响较小)。

3)采用自适应最大类间方差法来确定阈值,分离图像,使背景和目标之间的类间方差最大,背景和目标之间的类间方差越大,说明构成图像的两部分的差别越大,错分的可能性越小。

4)通过LabVIEW Vision 的腐蚀来消除这些噪点,通过设置好的卷积模型,将图像中孤立的高亮点去除掉。

5)下面调换背景与粒子目标,因为在进行二值图像分析时二值图像其特征目标就是指1 的像素,而0 的像素则被认为是背景。因此如果当有需要提取一些0 值的“背景”粒子时,就需要考虑使用二值图像反转函数。

图2 图像处理过程Fig.2 Image processing

6)利用高级形态学中的去除不必要的大的粒子的功能,去除掉图片中远大于焊点大小的区域,此时焊点已经十分清晰了,但是还是存在一些细小的噪点,再次利用Adv.Morphology 的去除图像中较小粒子的功能,将图像中远小于焊点的粒子部分去除掉。

以上6 步已分离出了扬声器的焊点,具体如图2 所示。

1.2 焊点信息计算

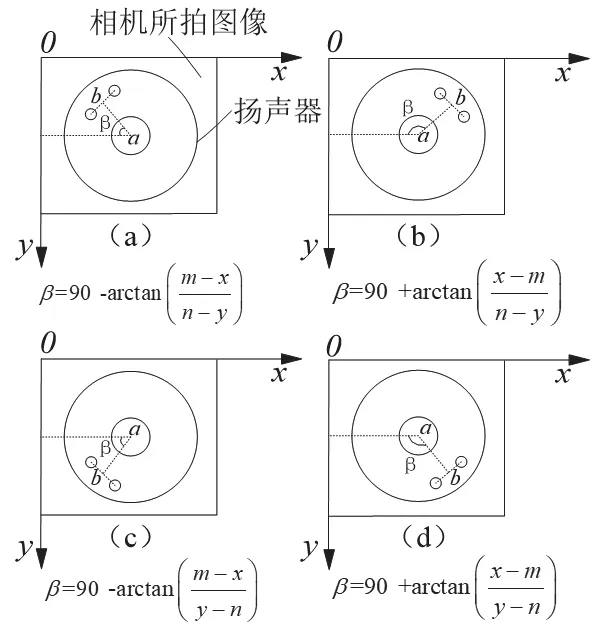

将扬声器焊点识别出来后,需要计算出需要旋转的角度,以达到全自动扬声器检测的效果。扬声器所需旋转的角度β 值共有4 种情况,如图3 所示。对图像建立像素坐标系,假设扬声器中心a 点像素坐标为(m,n),焊点中心b 点像素坐标为(x,y),则β 值共有4 种情况。

图3 旋转的角度β值4种情况示意图Fig.3 Rotating angle beta value 4 scenario diagram

图4 焊点信息计算程序图Fig.4 Weld spot information calculation program diagram

图5 图像采集现场Fig.5 Image capture site

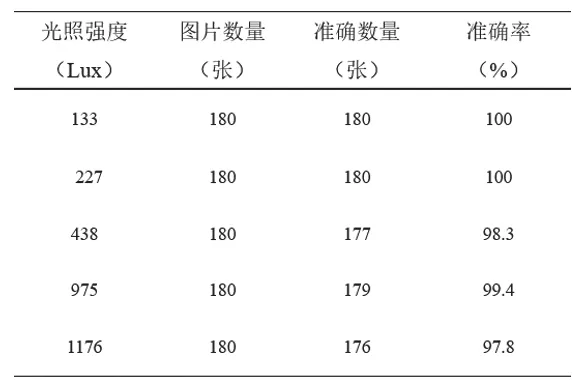

表1 测试结果Table 1 Test results

由于检测的是焊点中央的小圆圈,所以只需要将两探针的中心线对准小圆圈就能使探针对准焊点。图3 中与y轴垂直的虚线即为探针中心的模拟线,a 点为扬声器圆心,坐标为固定值(m,n),通过LabVIEW 提取小圆圈的圆心坐标,即图上的b(x,y),β 为电机需要转过的角度,通过比较x 和m 的大小以及y 和n 的大小,利用不同的公式来计算出β 的大小,图4 所示焊点信息计算程序。

2 实验

2.1 实验方法

测试该算法在不同的光照强度下检测的正确率。分别采集光照强度在133 Lux、227 Lux、438 Lux、975 Lux 和1176 Lux 下的各180 张旋转角度不同的扬声器图片。由于大多数扬声器表面为金属构成,所以如果光照不均匀或者光照角度不同会造成图像识别的难度,所以采取环形LED灯对扬声器采集时光照强度的控制,作为系统光源,随后光强检测仪对光强进行精确测量。将摄像头搭载在扬声器焊点检测位置的上方,对不同光照强度和不同旋转角度下的扬声器进行图像采集并进行算法分析,图5 为采集图像现场图。

2.2 实验结果

在5 个光照强度等级的条件下,对每组180 张图像进行检测,测试结果见表1。

通过对5 个不同的光照强度的不同旋转角度的扬声器进行检测,每一组测量180 张图像,正确率都达到了97%及以上,说明该算法可忽略光照对检测过程的影响,具有很好的准确性及抗干扰性。

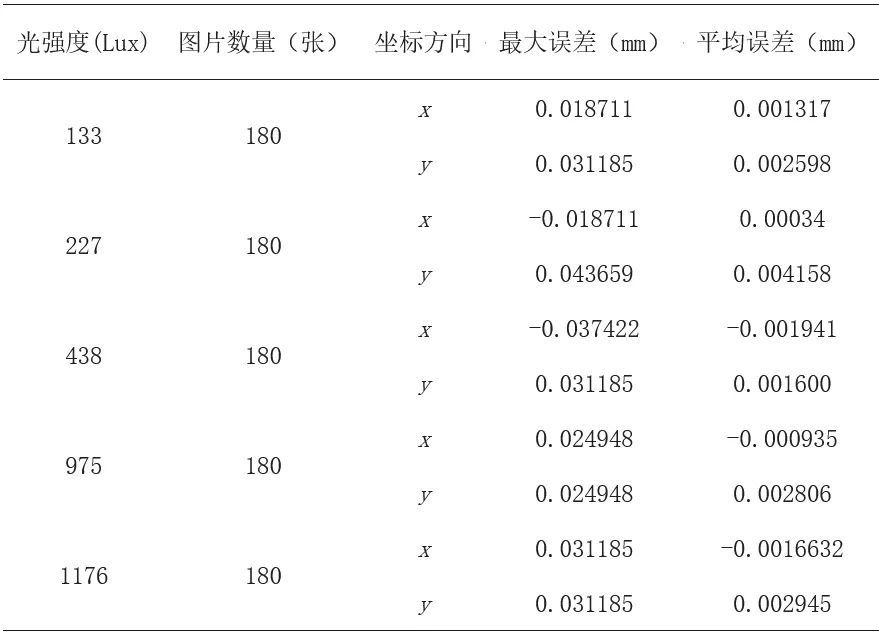

表2 误差分析Table 2 Error analysis

在对以上样本测试完成后,对扬声器焊点的像素点进行理论值和实际值的误差分析,分析结果见表2。

由表2 可知,在对扬声器的焊点检测中,像素点的理论值与实际值的误差非常小,识别准确,完全可以对扬声器进行精确检测。

3 结束语

本文通过LabVIEW 视觉模块对扬声器的焊点进行了算法的研究与设计,实现了对扬声器焊点的精确检测。通过试验结果可以发现,该图像处理算法有极好的通用性,可以在不同的光照强度和不同的环境下进行扬声器的焊点识别。该算法目前已经初步运用到扬声器的全自动检测中,具有很好的应用价值。